AP1000核电站严重事故下熔融物与混凝土相互作用的研究

2020-01-06毕金生

王 钦,毕金生,丁 铭,*

(1. 哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,哈尔滨 150001;2. 生态环境部核与辐射安全中心,北京 100082)

核电站一旦发生严重的堆芯熔化事故,而安全设施又未能及时有效阻止压力容器被熔穿,熔融状态的堆芯物质将掉落至下方堆腔中继续冷却,导致熔融物与混凝土相互作用(MCCI)[1]。人们从核工业界的3 次严重事故中得到警示:要重视核能利用的安全。切尔诺贝利和福岛事故中都出现了堆芯熔融物从压力容器喷出并在堆外与混凝土接触的情况,引起了国内外学者的重视。

近年来,针对MCCI的研究工作一方面集中于小尺度短期效应的试验探索和对试验现象的机理性分析,另一方面也在积极开发新的计算模型和程序软件[2]。石兴伟等[3]用MELCOR 程序研究了堆腔中熔融物和上部水层间的换热模型,在熔融物硬壳反复形成和裂解过程中,冷却水由缝隙浸入熔融物以及因气体夹带使熔融物溢出的现象将强化熔融物与水层间的换热。杨亚军[4]研究了熔融物消融混凝土时周期性的形成气膜和熔渣,从而增大传热热阻的现象。马建等[5]采用MEDICIS 程序研究熔融物内部氧化物层与金属层间由于气泡的夹带作用导致的质量交换和强化换热现象。X.Li和P.Chai等[6-8]使用移动粒子的半隐式方法研究了熔融物向混凝土传递的热量以及边界消融速率随时间的变化。M.S.Brusset等[9]用实验研究了高温状况下熔融物中金属的氧化程度,发现包括以锆、铬、铁为主的金属成分都会以较快速度被氧化。M.Cranga等[10]基于实验研究了熔融物与各向异性的混凝土间传热与消融速率的关系,并总结出经验公式。

国际经济合作与发展组织核能署(OECD NEA)在2017 年发布的《熔融物与混凝土相互作用及堆外冷却现阶段研究报告》中指出,目前的试验和理论研究工作还存在一些不足,缺乏关于熔融物在反应堆堆腔尺度级别和长期效应下MCCI严重事故现象的研究[11]。现阶段运用安全分析系统程序进行预测是研究核电站严重事故长期效应的有效手段之一。

本文以第三代核电站AP1000 严重事故下熔融物与混凝土相互作用行为和堆外冷却过程作为研究对象,使用严重事故一体化分析系统程序MELCOR 建立计算模型并设置严重事故序列。主要研究压力容器失效后熔融物落入堆腔中,熔融物与堆腔水和混凝土间的换热、熔融物边界位置随时间的变化、事故中产生的可燃气体和不凝性气体,以及熔融物随时间的冷却等现象,并分析整个事故进程中可能对核电站安全壳完整性造成的威胁。

1 计算模型与事故序列

1.1 计算模型

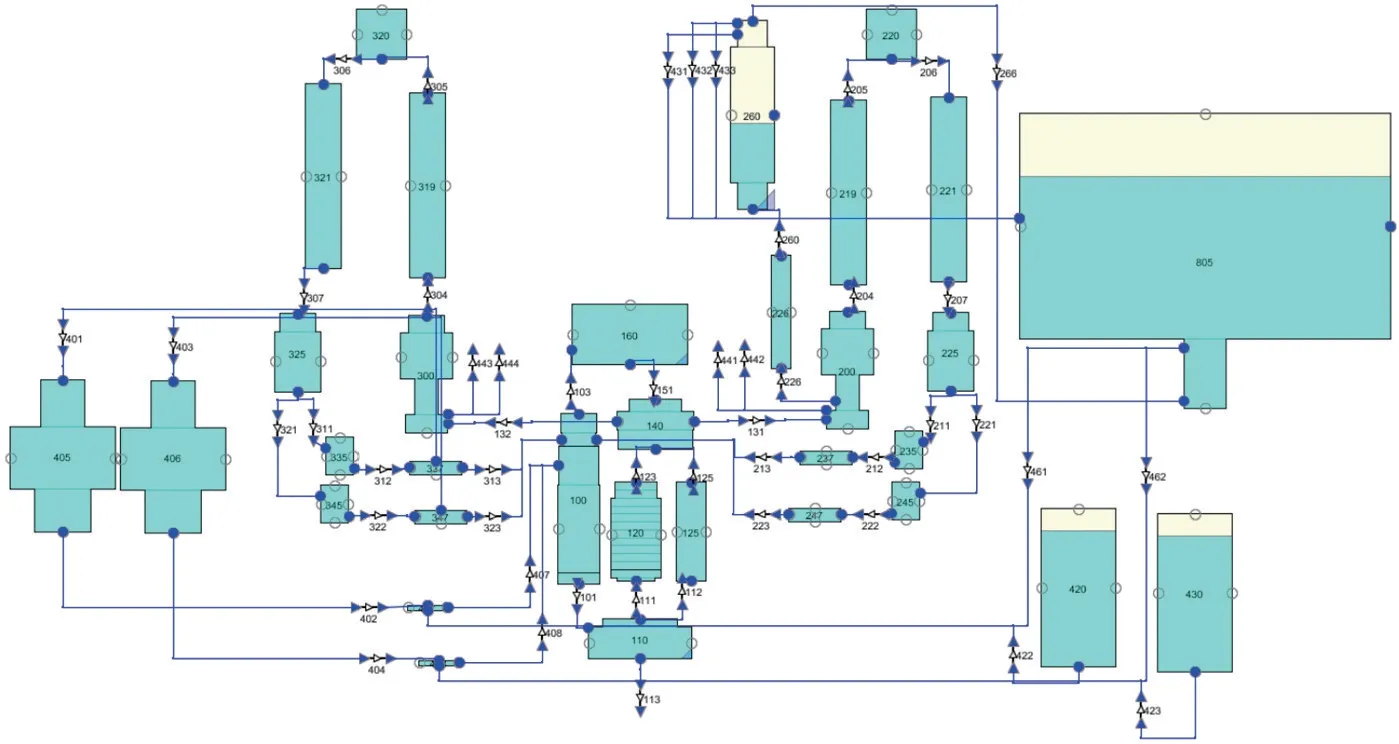

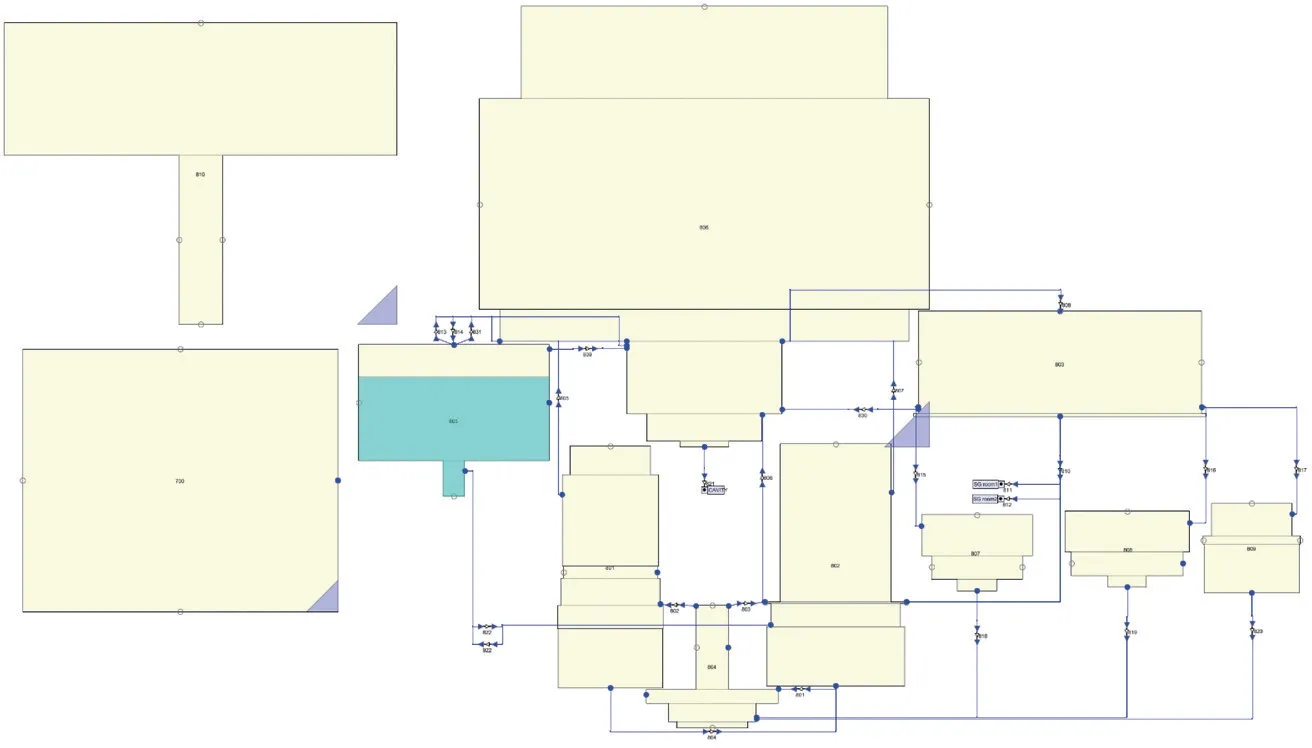

本研究采用MELCOR 2.2程序进行反应堆严重事故进程的源项分析。图1和图2分别为经过可视化程序SNAP 处理后的AP1000 核电站热工水力节点图。

图1 AP1000核电站主要设施模型Fig.1 AP1000 plant model diagram of main facility

图2 AP1000核电站安全壳模型Fig.2 AP1000 plant model diagram of containment

AP1000 核电站的模型包括堆芯压力容器,反应堆一、二回路及对应的蒸汽发生器二次侧,配套的安全系统和安全壳空间。图1展示的是堆芯布置、两条一回路管线以及两列安注箱、两列堆芯补水箱、安全壳内置换料水箱、自动卸压系统等安全系统设施。图2展示的是安全壳空间的划分,主要可分为安全壳上部空间、蒸汽发生器隔间、堆腔隔间及安全设施隔间等部分。

1.2 事故序列

AP1000 核电站一旦发生堆芯熔化的严重事故,熔融物可能掉落在压力容器下封头中,此时的主要应对策略是依靠熔融物堆内滞留带走衰变热避免压力容器熔穿。理想状况下安全壳内的熔融物堆内滞留和非能动安全壳冷却系统会构成循环,实现安全壳内水蒸发与冷凝的动态平衡。熔融物在下封头形成熔池,熔池通过压力容器壁面与堆腔水对流换热,堆腔水不断蒸发并在安全壳内冷凝,依靠重力回流至堆腔,钢制安全壳被外部设施冷却,在壳内形成动态平衡,逐步导出热量缓解事故。

成功实施熔融物堆内滞留技术必须满足两个关键条件:一是反应堆一回路冷却剂系统实现完全降压,避免高压熔堆;二是堆腔内的水位达到压力容器热管段高度,淹没压力容器主体。AP1000 核电站分别依赖于四级自动降压系统和依靠两条重力注射管线向堆芯和堆腔注水的内置换料水箱确保成功实现以上两项操作。

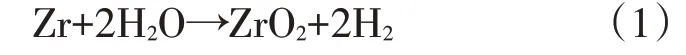

本次研究中,严重事故选取核电站大破口事故3BR-1 序列叠加内置换料水箱重力注射管线失效,其事故序列见表1。对于3BR-1序列下的大破口严重事故,因为安全设施未能全部正常启动,非能动堆芯冷却系统失效,会导致堆芯被熔毁。此时,如果安全壳内置换料水箱重力注射管线由于爆破阀失效等原因无法正常工作,将导致压力容器被熔穿,熔融物落入堆腔。

表1 预设事故序列Table 1 Hypothetical accident sequence

2 计算结果及其分析

本研究利用MELCOR 对事故序列进行计算,结果表明,由于内置换料水箱的水未能及时大量注入压力容器和堆腔,堆腔水位远低于压力容器热管处,熔融物堆内滞留技术失效,导致压力容器被熔穿。此后,熔融物落入堆腔中,在压力容器外继续冷却,并与混凝土发生相互作用,威胁安全壳的完整性。

MCCI 过程对安全壳完整性造成的威胁主要来自3 个方面:(1)可燃气体H2和CO 积累引发的燃爆风险;(2)水蒸气和不凝性气体积累引起的超压风险;(3)熔融物消融混凝土侧壁和底板引起的直接熔穿安全壳风险。

2.1 燃爆风险

当压力容器下封头被熔穿后,熔融物落入堆腔中。在MELCOR 的计算模型中,熔融物落下后会直接均匀平铺在堆腔底部,下部和侧部分别与混凝土底板、侧壁相接触,上部被水层覆盖。堆腔中的水主要来自压力容器破口处泄漏的冷却剂以及安全壳内水蒸气的冷凝。

熔融物中除不断释放衰变热的UO2外,还包含大量金属材料及其氧化物。锆、铬、铁等金属按活泼顺序依次在高温下与水蒸气、CO2发生氧化放热反应生成H2和CO[12],其中,CO2来自高温下混凝土的分解。以最活泼金属锆的反应方程式为例,可发生的反应如式(1)~式(3)所示。

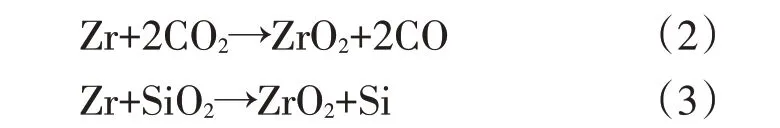

安全壳上部空间气体分压随时间的变化如图3所示,依趋势可分为4个进程。0 s时刻,破口事故开始,燃料元件开始熔毁并形成熔融物,在压力容器内发生锆水反应并开始释放H2。此时,处于大破口事故初始阶段,熔融物停留在压力容器下封头中。图中,安全壳内气体分压显示在0 s 时刻出现峰值,可以对应事故进程中安全壳内经历的高温高压现象。0 s 时出现大破口,大量高温高压水蒸气从压力容器喷出,导致安全壳内出现温度和压力的峰值。

图3 安全壳内的气体分压Fig.3 The partial pressure of gas in containment

13 500 s时,压力容器被熔穿,熔融物落入堆腔与混凝土接触,持续反应生成H2和CO。由于混凝土热解生成的CO2气体经过熔融物中时会被金属成分还原,因此,事故前期抑制了不凝性气体CO2的生成。

46 300 s时,安全壳上部隔间内H2的体积分数超过爆炸下限4.0%,同时,满足气体燃烧需要的两个条件,即氧气体积分数超过5.0%,水蒸气与CO2总体积分数不超过55.0%。此时,另一种可燃气体CO 的体积分数未达到爆炸极限12.5%,因而仅H2触发了安全壳内点火装置的工作。燃烧消耗掉多余的H2和CO,但造成温度和压力再一次出现峰值。点火装置工作后,H2、CO和O2被消耗,分压随之降低,同时,燃烧产物CO2的分压上升。

56 100 s以后,由于熔融物中的金属成分全部被氧化,不再反应生成可燃气体H2和CO,其分压维持恒定,来自可燃气体的燃爆风险被排除。同时,因为混凝土热解生成的CO2气体无法被还原,其分压随时间逐渐增大。

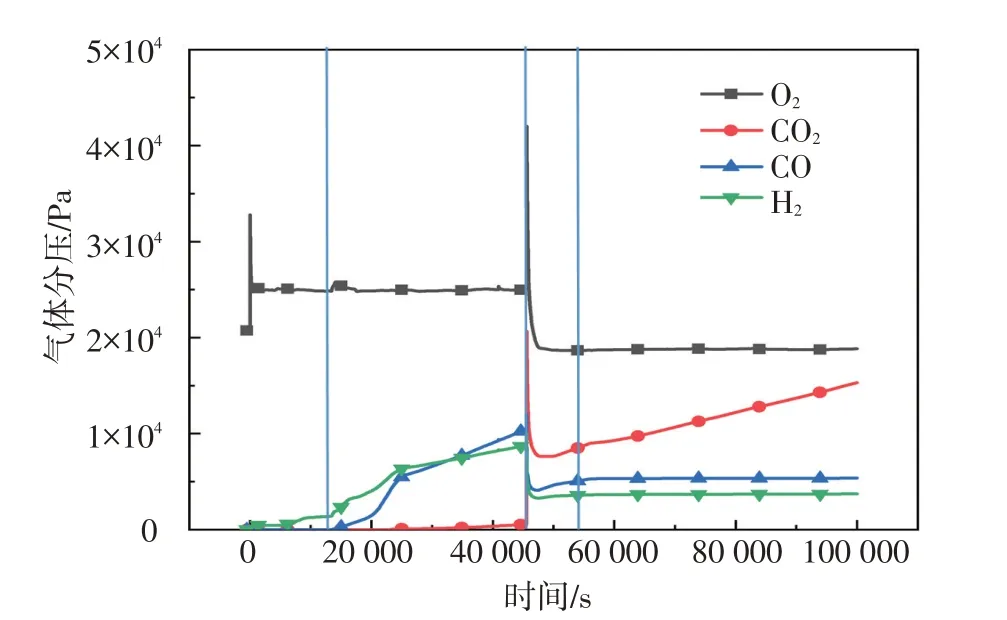

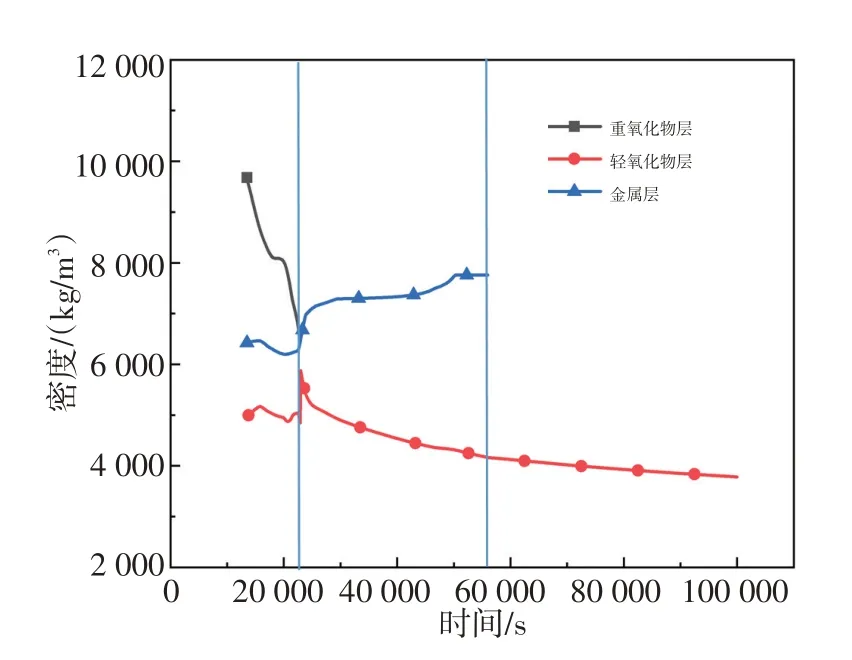

严重事故可燃气体的产生与熔融物中金属成分的含量密切相关。在MELCOR 的计算中,可将熔融物按其成分和密度划分为3部分:金属层位于中间且不会溶于氧化物;重氧化物层密度大于金属层位于下方;轻氧化物层位于金属层上方。本次严重事故计算中,熔融物的金属层、轻重氧化物层的密度和厚度随时间的变化趋势如图4、图5所示。

图4 堆腔熔融物密度Fig.4 Melt density in cavity

图5 堆腔熔融物厚度Fig.5 Melt thickness in cavity

严重事故进程中,熔融物成分的变化通常可以分为两个阶段:第一阶段,UO2燃料等重氧化物位于熔融物底部并与混凝土接触,混凝土主要成分之一碳酸钙在超过900℃的高温下分解,产生的氧化钙及混凝土本身含有的氧化硅等碎屑杂质融合进入熔融物,使其密度不断下降直至小于金属层。第二阶段,熔融物中的金属成分被氧化耗尽,熔融物全部转化为氧化物,从而成为一个整体。因此,整个事故进程中,熔融物总体呈现出厚度增大、密度减小、金属成分不断被消耗的趋势。

2.2 超压风险

在压力容器破损后,熔融物落入堆坑中继续冷却,这个过程中会使堆腔水大量汽化为水蒸气。而且,熔融物与混凝土作用后期还会产生不可凝的CO2气体,如果得不到有效的冷凝或排放,持续的积累将会导致安全壳长期超压失效。安全壳内压力的变化如图6所示。整个过程可分为两个阶段:首先,破口出现后,堆芯15.5 MPa的高温高压水蒸气释放至安全壳空间,达到压力峰值0.4 MPa,小于安全壳的设计压力0.507 MPa;随后,经历一段时间的降压后,安全壳内压力最终达到稳定并维持在0.2 MPa。安全壳内压降与水蒸气分压的降低在趋势上很接近,由此可知,水蒸气近2×104s 的冷凝和降压对防止安全壳长期超压具有重要意义。事故期间水蒸气的分压约占安全壳内总压力的35%~40%。

图6 安全壳内压力变化Fig.6 Pressure change in containment

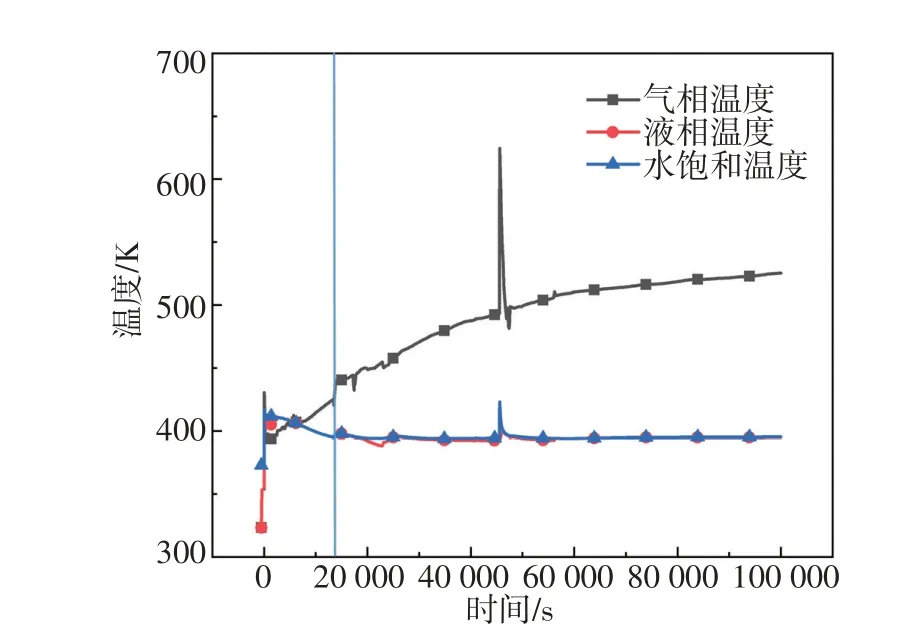

防止安全壳长期超压的重点之一在于使堆腔中水的蒸发与安全壳内水蒸气的冷凝达到动态平衡。安全壳上部空间气体和堆腔水的温度变化如图7所示,堆腔水的温度几乎与饱和温度线重叠,由此可见,堆腔水处于不断被加热蒸发的状态。由于安全壳内压力逐渐趋于稳定,水的饱和温度基本不发生变化,维持在400 K附近。堆腔上部气体温度缓慢上升,并逐渐趋于稳定值,截止事故时间105s 时约为527 K,其间,由于点火装置工作导致出现一次瞬间的温度峰值。

图7 气体和堆腔水温度变化Fig.7 Gas and cavity liquid water temperature

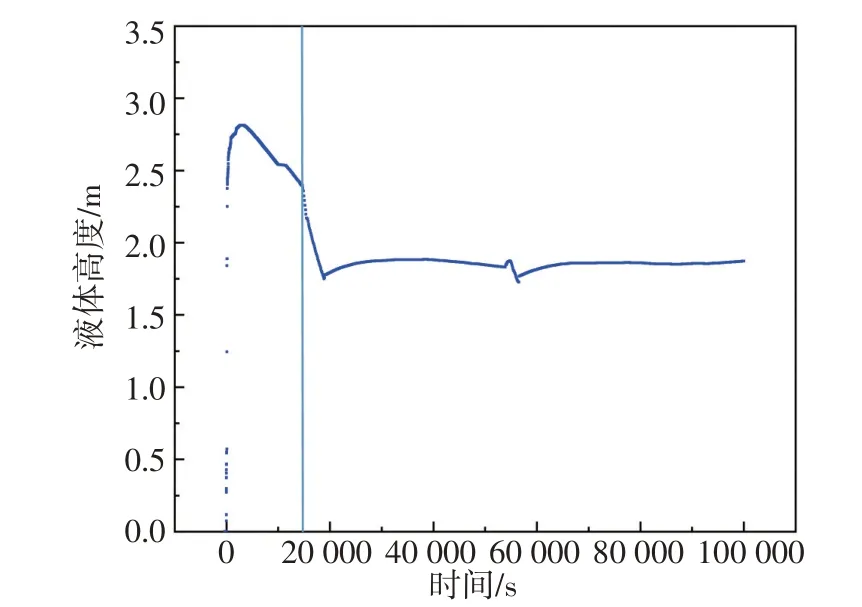

堆腔水位变化如图8所示,大破口事故出现后,堆芯中的水喷入堆腔中,13 500 s前熔融物尚在下封头中,隔着压力容器加热堆腔水。压力容器失效后,熔融物落入堆腔直接与水接触,水被快速蒸发。堆腔水被熔融物加热不断蒸发的同时,安全壳内的水蒸气也在冷凝并回流至堆腔。在2×104s时堆腔水位基本维持在1.7 m的高度,这是堆腔中水的蒸发与安全壳内水蒸气的冷凝达到动态平衡的结果,这点也可以由图6中安全壳内水蒸气的分压逐渐趋于稳定侧面印证。

图8 堆腔水位高度变化Fig.8 Cavity water level

从堆腔水位和安全壳内空间压力随时间的变化可以发现,当压力容器被熔穿,熔融物堆内滞留技术失效,熔融物在堆腔中而非压力容器中冷却。在这种情况下,依然达到了水的蒸发和水蒸气冷凝的动态平衡,堆腔水位保持在一定高度,最终使安全壳内压力趋于稳定。熔融物在堆腔中与非能动安全壳冷却系统组成安全壳内部蒸发与冷凝的循环,这个现象说明尽管熔融物堆内滞留技术失效,堆腔水本身具有足够强大的冷却能力使安全壳内达到动态平衡并缓解事故进程。

2.3 直接熔穿风险

熔融物一旦熔穿混凝土侧壁或底板,即突破安全壳边界,会直接将放射性物质释放到土壤和地下水中,造成环境的严重污染,设计时,需严格预防这种情况发生。图9给出了堆腔中混凝土在假想事故过程中的消融过程。由于堆腔空间是轴向对称的,故选取1/2进行建模和计算。

如图9所示,从上至下的4条边界位点连接线依次为堆腔边界初始位置和3×104s、7×104s、10×104s(约27.8 h)时熔融物与混凝土的边界位置。由图中曲线的变化过程可以看出,在事故发生时间超过1 d后,混凝土的轴向消融程度大于径向的消融,消融边界最深处到达底板1.01 m处。由于混凝土底板基座厚达6.04 m,这一变化不会影响安全壳的完整性。

图9 熔融物与混凝土的边界Fig.9 The boundary between molten material and concrete

混凝土消融速率主要与熔融物传递给混凝土的热量呈正相关,传入混凝土的热量越多,混凝土热解越快。被热解的混凝土会从消融边界不断融合进熔融物中,导致边界位置伴随消融过程不断推移变化。

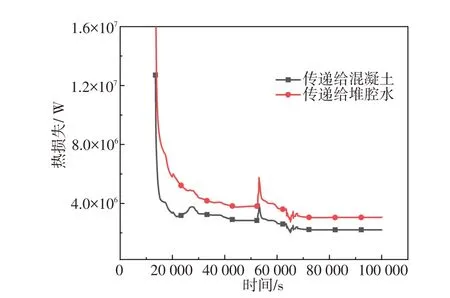

2.4 熔融物堆外冷却过程

熔融物中热量的散失主要经由两个途径,传递给上部水层或混凝土侧壁和底板。高温熔融物与水接触的部分会形成一层硬壳,成为主要的热阻,水与熔融物硬壳间的换热遵循沸腾换热曲线分布规律。由图10 可知,熔融物温度随时间降低,传递给外界的热量逐渐减少。事故进程中,平均向上部堆腔水传递的热量为4 000 kW,传递给混凝土热量为2 800 kW,前者约为后者的1.43 倍。由此可见,两种途径散失的热量处于同一数量级,对熔融物的冷却同样关键。

图10 熔融物热量散失Fig.10 Heat loss form melt

图11 展示的是熔融物从落入堆腔至事故时间为10×104s过程中的温度变化。由图中曲线可知,堆芯最初喷出的熔融物温度可达2 223 K,接触堆腔水后经历迅速的降温过程,在1 000 s 内快速降至1 950 K,随后温度随时间缓慢下降。56 100 s前,金属成分存在时,会存在氧化反应的放热,金属耗尽后仅剩熔融物衰变热。在安全壳内部已达到热工水力动态平衡的前提下,熔融物衰变热被不断导出,温度将持续稳定地降低。

3 结论

本文基于MELCOR 建立AP1000 核电站系统的计算模型,设置3BR-1 序列叠加换料水箱重力注射失效的事故假设,出现MCCI现象后,通过分析安全壳内的热工水力行为以及熔融物在堆外的冷却现象,得到以下结论:

图11 熔融物温度Fig.11 Melt temperature

(1)破口出现后,安全壳内部空间经历最初压降后,达到堆腔水蒸发与壳内水蒸气冷凝的动态平衡,压力能够稳定维持在0.2 MPa,低于安全壳的设计压力0.507 MPa;

(2)事故进程中,安全壳内H2体积分数一度积累至爆炸极限下限4.0%,在点火装置正常工作的情况下,熔融物中产生的可燃气体被点燃消耗,解除对安全壳的威胁;

(3)在核电站堆腔尺度级别上,混凝土消融现象以轴向为主,在105s 时熔融物熔穿至混凝土底板1.01 m 深位置处,未对安全壳完整性构成威胁;

(4)熔融物热量散失主要经由两个途径,传递给堆腔水的热量约为传递给混凝土热量的1.43 倍。熔融物初始温度达2223 K,接触堆腔水后在103s 内快速降至1950 K。安全壳内达到热工水力的动态平衡后,熔融物衰变热不断被导出安全壳,其温度随时间缓慢降低,至105s时降至1765 K。