制丝加香加料防差错系统设计

2020-01-06简著名蒋鹏冲王戌名

简著名,蒋鹏冲,陈 亮,王戌名

(湖北中烟工业有限责任公司武汉卷烟厂,湖北武汉 430051)

0 引言

加香加料工序作为特殊重点工序是烟草加工行业不可或缺的一部分。面对行业内存在香烟品类规格多样、种类较多的特点,在加香加料工序中需要调配添加不同牌号、类型、重量的香糖料来满足生产要求。如何避免在生产制造过程中出现混牌、错牌、缺料等重大质量事故,一直是烟草行业的关注热点[1-4]。

防错技术的采用有效的减少出错的概率,对工艺提升与质量管理也起到非常重要的作用。文献[4]采用多重防错设计主要针对制丝车间贮柜的进出柜,文献[5]采用RFID(Radio Frequency Identification,射频识别)技术,但该技术的应用需要固定的平台,操作不便。文献[6]采用基于PLC的在线防差错对比应用,但其仅仅对比牌号批次信息,没要考虑到香糖料重量的影响。文献[7]基于基层电控的制丝工艺安全防差错系统,存在生产中因料液不足断流停车的质量隐患。

本项目所设计的烟草行业加香加料防差错系统,基于制丝管理系统的任务计划,现场采用无线扫码技术识别香糖料数据信息并进行全方面比对校验。出现异常时进行任务步骤锁定,同时给出报警提示,且在生产中进行多次对比,以防止质量安全事故的发生。

1 系统结构

采用无线扫码枪能便捷地进行香糖料信息识别,并传输至底层控制器(PLC)中与生产控制系统信息比对,根据对比结果进行加香(料)程序步骤锁定,达到防差错的目的。该系统主要由信息系统、PLC 电控单元、扫码枪、人机交互系统组成。信息系统由香糖料调控系统、MES(Manufacturing Execution System,制造企业生产过程执行系统)组成。MES 根据市场需求进行任务下发,通过车间中控室下发传递生产信息至工序电控系统;香糖料调控系统根据MES 计划的投叶量进行糖料调制并打印含二位码标签。在生产现场通过扫码枪进行香糖料信息识别,通过无线传输至工序电控系统中进行数据校验(图1)。

2 基于PLC 控制的防差错设计

2.1 设计思路

(1)依据每个批次牌号来料的特点,自动计算出各工序所需料液重量进行香糖料配置S,S=M×α+a+b。其中,S 为香糖料总重量,M 为来料重量,α 为加料比例,a 为设备预填充用量,b 为设定冗余量。

图1 系统架构

(2)进行香糖料出库确认与使用前确认。在香糖料厨房进行香糖料搬运时需进行扫码确认,如果无该操作,则在加香加料工序扫码识别时进行报警提示。

(3)进行批次、牌号、重量等多重信息对比。各工序抽料操作前需进行扫码识别,并在底层PLC 中与中控室下发的计划信息进行一一比对。两者批次、牌号信息必须一致,重量在设计误差范围之内。如果出现冲突,则在启动抽料操作时进行报警、禁止抽料操作,并在界面中进行报警提示。

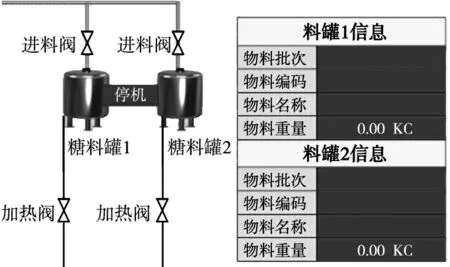

(4)香糖料打入加香加料机后进行料液信息二次比对。利用加香加料机料罐自带的称重设备对该批次添加料液进行二次对比。根据实际情况设置一定的计量误差比例c 及最小冗余量b1。在同时满足S1>S×c 和S1>M×α+a+b1 时允许系统进行预填充操作。其中,S1为实际添加料液量。

(5)互锁原则。为防止出现混牌、错牌、缺料等质量问题,在底层PLC 控制层对设备状态进行锁定。在抽料前进行料液信息核对、料罐状态判断,异常时进行抽料锁定,禁止抽料。预填充前料液重量二次比对,超出误差范围时禁止预填充。加香加料机有料液时该料罐抽料功能被自动限制。

2.2 控制流程

结合企业信息化工厂平台,生产信息由MES 生成,经车间中控室下发底层段控PLC,并在PLC 中完成信息比对进而完成生产步骤。具体流程如下:

Step1:生产调度系统根据计划或上工序柜存信息生成工单并传递至车间中控室与香糖料厨房。

Step2:车间中控室与香糖料厨房根据生产调度信息进行任务执行。中控室根据实际生产情况下发生产信息至现场段控PLC,香糖料厨房根据调度信息配置香糖料。

Step3:香糖料出库时进行出库确认,比对香糖料信息的准确性。

Step4:现场岗位抽料前扫描香糖料信息并与中控室下发工单信息进行一一比对。根据比对失败类型产生批次对比失败、牌号对比失败、重量对比失败报警,并禁止加香加料机抽料。

Step5:抽料启动后上传香糖料信息至加香加料机。

Step6:抽料结束后利用加香加料机地秤显示重量与工单信息重量二次对比。如果对比失败,加香加料机禁止预填充步骤(图2)。

图2 香糖料信息处理校验流程

2.3 程序实现

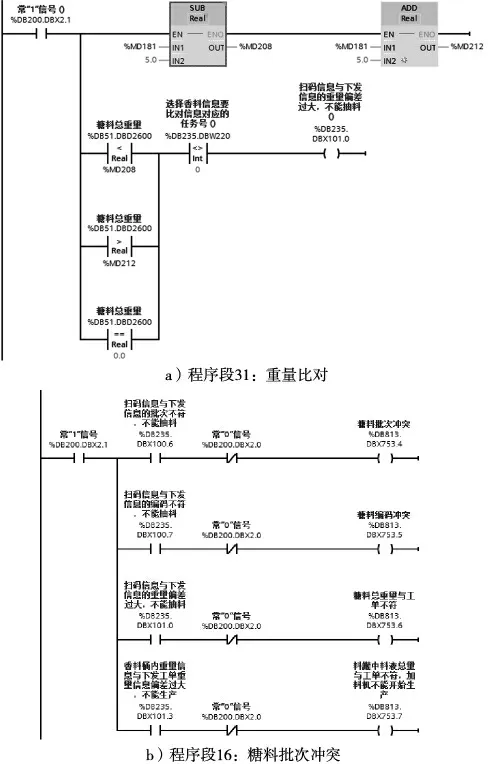

为避免人的因素导致出错率较高且结果不可逆的问题,结合PLC 高可靠性、高容错能力的特点,通过PLC 编程手段进行信息比对,固化防差错措施(图3、图4)。

图3 批次重量信息比对

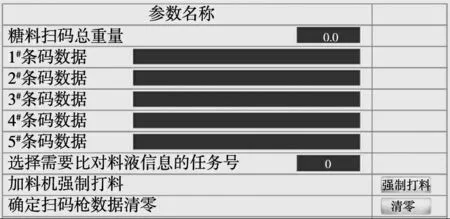

2.4 人机界面

面对可能出现一个批次生产需要多罐料液的情况,在操作界面中进行条码显示、总重量显示等信息(图5)。设置任务号选择选项,方便人工操作,提高核对效率。在抽料启动后在加香加料机操作界面显示香糖料信息及实时重量信息(图6)。

3 应用效果

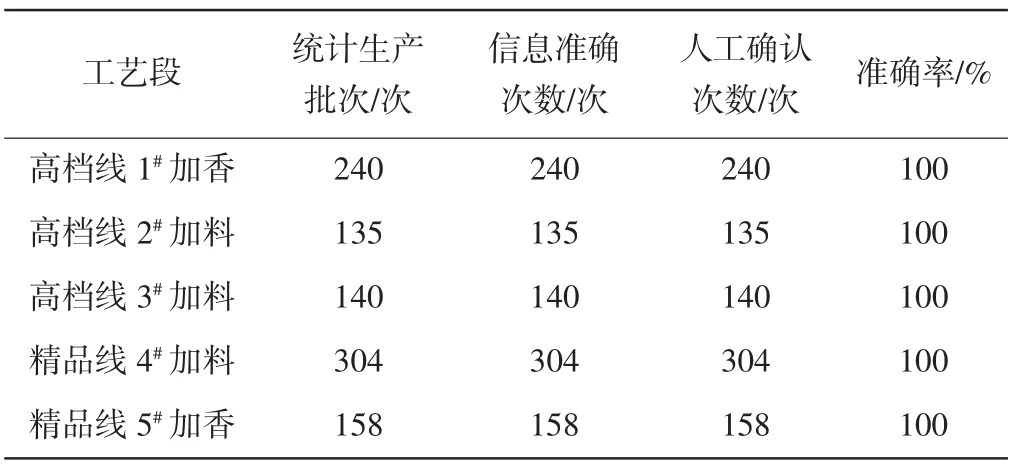

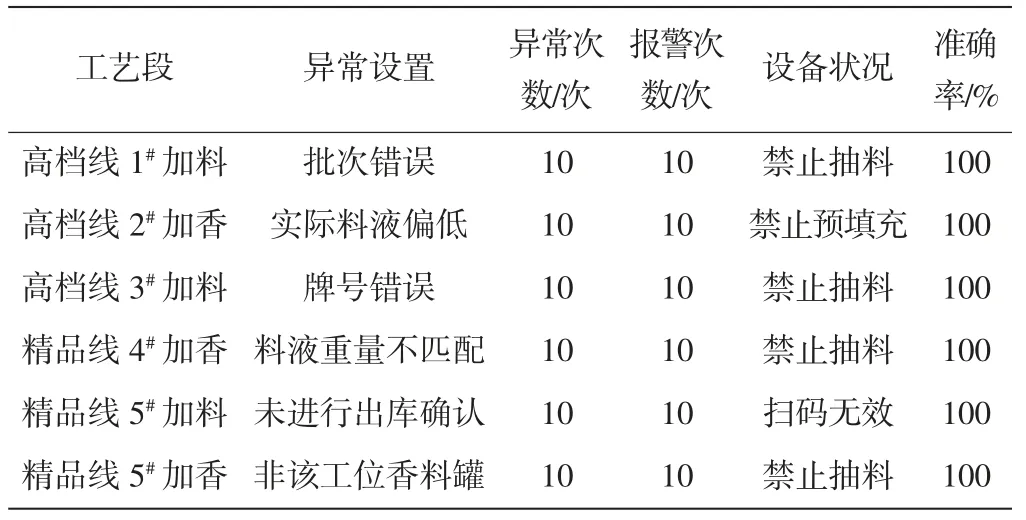

为验证该系统的有效性,连续统计3 个月的使用信息,并人为设置一些非正常情况,对该设计的稳定性及准确性进项验证(表1、表2)。

图4 料液量信息二次比对

图5 段控机操作界面

图6 加香机操作界面

表1 生产情况统计

表2 异常情况设置

由表1 可知,当香糖料料液信息与工单信息一致时,设备正常生产运行,且通过人工进行确认准确率为100%。表2 为人为异常情况设置,当存在批次错误、牌号错误、实际料液偏低、工单料液不匹配、未进行出库确认、非该工位香料罐等异常情况时,系统均进行报警,禁止设备进行下一步操作,防止质量事故的产生,验证防错系统的有效性。

4 结束语

基于卷烟厂智能信息网络管理平台,采用便携式扫码枪进行加香加料料罐扫码对比,并结合设备自身性能进行料液重量二次确认,且采用严格的底层逻辑控制,在底层PLC 中完成信息比对确认,具有较高的稳定性、准确性,提高了人工确认的准确率,同时也提升烟丝质量,防止质量事故的发生。