铵油炸药现场混装车的构造及安全性分析

2020-01-04潘先峰于魏清杨宗玲

潘先峰,于魏清,夏 光,杨宗玲

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

1 现场混装车的发展

工业炸药传统的使用模式是经民爆生产企业生产出成品炸药,经包装、储存、运输后配送到爆破作业现场,再进行手工装药,实施爆破。在这个过程中,对炸药的储存稳定性和安全性能要求很高。工业炸药现场混装技术将炸药的生产工艺简化为制药、装药2个工艺,集原材料运输、炸药现场混制、机械化装药于一体。在混制之前储存和运输的都是原材料,不存在炸药储存稳定性和安全性的问题,消除了炸药生产、储运及装药过程中的诸多不安全因素。不仅安全性优越,还降低了炸药生产成本,提高了生产效率,减轻了劳动强度,使用方便。近年来,行业主管部门大力提倡与发展工业炸药现场混装作业模式。现场混装炸药在工业炸药中占比由2010年的14.82%增加到2017年的24.18%[1]。2010~2017年,现场混装炸药产量由23.1万 t上升到95.22万 t,其中现场混装铵油炸药增长速度最快。

工信部和公安部均明确提出工业炸药生产方式可由固定生产线向现场混装作业方式发展,积极推广混装炸药车作业系统和强化散装炸药流向信息化管理[2]。民用爆炸物品行业“十三五”发展规划明确提出了优化产品结构,发展安全、高效产品;优化产能布局,形成合理分布;优化产业体系,推进现场混装生产方式和一体化服务的发展目标[3-6]。因此,研制应用铵油炸药现场混装车,对推进民爆产业结构优化升级,提高产业集中度和本质安全水平,确保爆破装备与技术健康、协调、可持续发展,具有重大意义。

目前由中煤科工集团淮北爆破技术研究院有限公司自主研发的铵油炸药现场混装车,料仓采用圆弧设计,料仓底部设置了气动振动器,解决了硝酸铵在仓体内的蓬料问题;箱体螺旋叶片外缘加装非金属耐磨材料,有效防止了叶片意外擦碰箱体产生火花的危险;采用信号反馈控制技术,实现了螺旋液压马达智能无极调速;柴油加入电液比例控制技术,实现了螺旋输送机转速与柴油流量的智能匹配;设有自动监控、安全联锁装置和紧急停车装置以及采集、存储现场作业视频图像的信息系统。其在结构设计、自动化控制、安全联锁装置和信息采集等方面具有创新性,成套技术装备达到了国际先进水平。

2 铵油炸药现场混装车的构造及检测

2.1 工作原理及工艺流程

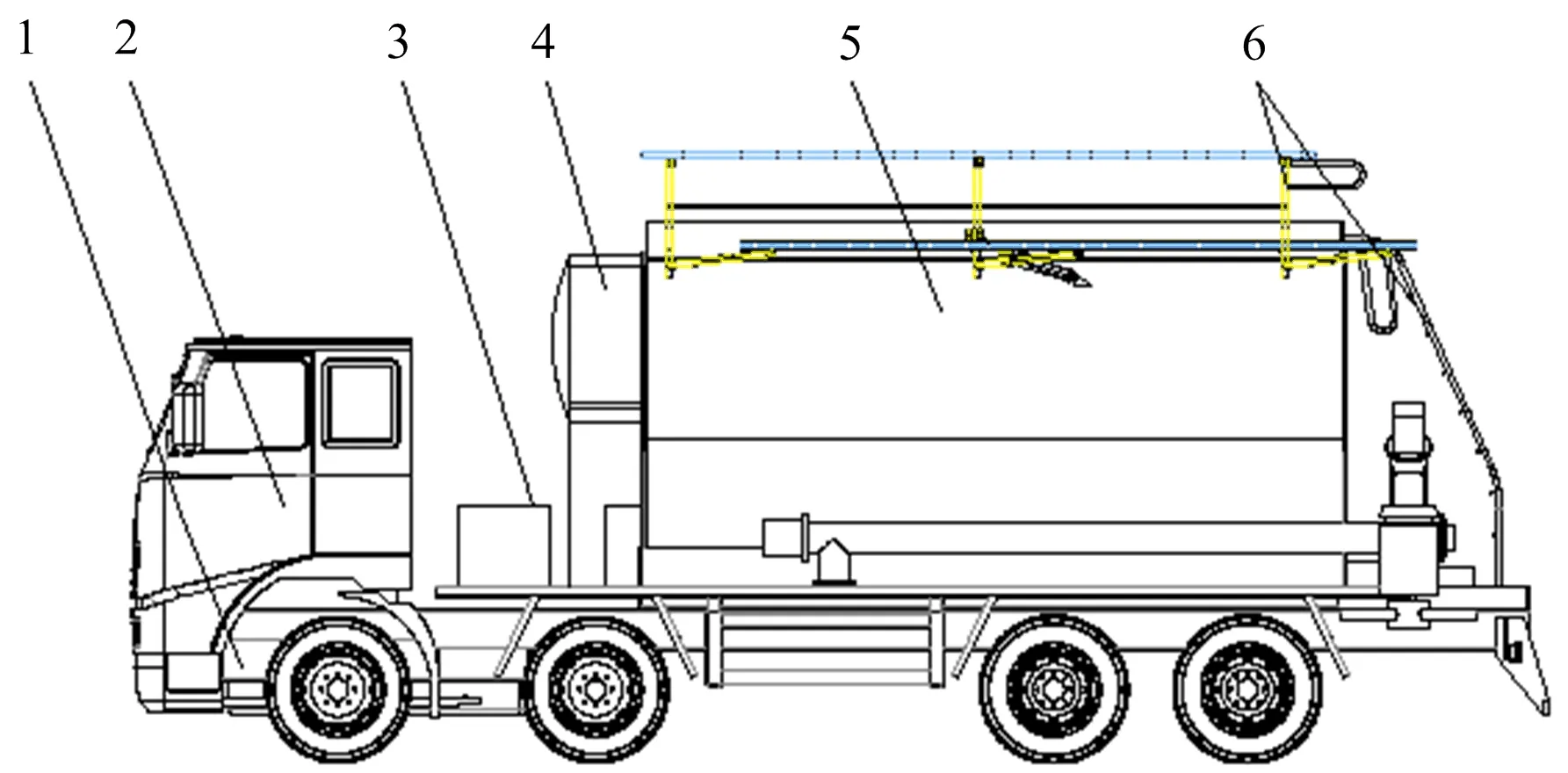

铵油炸药现场混装车结构如图1所示,主要由汽车底盘、硝酸铵储存及输送计量系统、柴油储存及输送计量系统、电气控制系统、液压系统等组成。

1.汽车底盘;2.电气控制系统;3.液压系统;4.柴油储存、输送计量系统;5.硝酸铵储存、输送计量系统;6.护栏、爬梯等安全附件图1 铵油炸药现场混装车结构Fig.1 Structure of on-site mixed loading vehicle for ANFO

与其配套的地面站,主要包括两个部分,①多孔粒状硝酸铵上料装置,将多孔粒状硝酸铵装入车上料箱内;②柴油贮罐及泵送装置,将柴油泵送入车上柴油箱内。

铵油炸药现场混装车的工作原理如图2所示,工艺流程如图3所示。所需原材料均装车后,现场混装炸药车驶入爆破现场,首先启动车上动力设备,底螺旋将定量的多孔粒状硝酸铵输送至混装车尾部,再由尾部的斜螺旋提升到一定高度,在斜螺旋与侧螺旋的连接处,与输送计量泵定量输送的柴油一起进入侧螺旋,然后在侧螺旋充分混拌均匀后,由侧螺旋出料口快速定量输送至炮孔中,完成装药工作。

1.干料箱;2.柴油箱;3.滤油器;4.柴油泵;5.单向阀;6.柴油计量器;7.输送螺旋系统;8.炮孔(干孔)图2 铵油炸药现场混装车工作原理Fig.2 Working principle of on-site mixed loading vehicle for ANFO

图3 铵油炸药现场混装车工艺流程Fig.3 Process flow of on-site mixed loading vehicle for ANFO

2.2 主要系统

1)多孔粒状硝铵储存及输送系统。该系统由多孔粒硝铵箱、主螺旋、斜螺旋、侧螺旋及计量装置等组成。三个螺旋的驱动动力均为液压马达,工作平稳,安全可靠。

2)柴油储存输送计量系统。主要有柴油箱、过滤器、柴油泵、流量计、雾化喷嘴及耐油胶管组成。工作时,柴油泵在液压马达的驱动下将柴油从柴油箱抽出过滤后,经流量计按一定比例泵入侧螺旋中与一定量的多孔粒状硝酸铵混合,最后装入炮孔。其流量通过流量计、PLC、阀组、液压马达形成闭环控制,保证柴油和多孔粒状硝酸铵配比的准确性,从而保证炸药的质量。

3)液压系统。液压系统采用变排量液压泵作为整车工作系统的驱动单元,驱动箱体有螺旋马达、斜螺旋马达、侧螺旋马达、柴油泵马达、风扇马达等液压马达,以及旋转油缸和提升油缸等液压缸。为保证工作系统各环节的工艺参数自动跟踪配比,风扇马达使用开关阀及流控阀联合调整的控制方式,其余各马达均用比例阀控制,精准控制马达转速,按工艺参数精确控制各配比输出。

4)控制系统。以可编程逻辑控制器(PLC)和工业控制屏为核心,包括柴油液位、液压油温度、液压系统压力、柴油流量、主螺旋转速、斜螺旋转速、侧螺旋转速检测及控制等部分。通过PLC远程控制各单元执行机构,对设备启停、输送、配比等各机构进行参数监控、调节、超限报警、故障联锁停机及系统故障自诊断等工作,保证了炸药制作过程的安全性和可靠性。

5)安全附件。主要包括现场混装炸药车车顶护栏、防滑踏板、安全扶梯、车顶操作人员安全带、混装车排烟管防火罩、车辆尾端和两侧防撞护栏等。

2.3 生产及性能检测

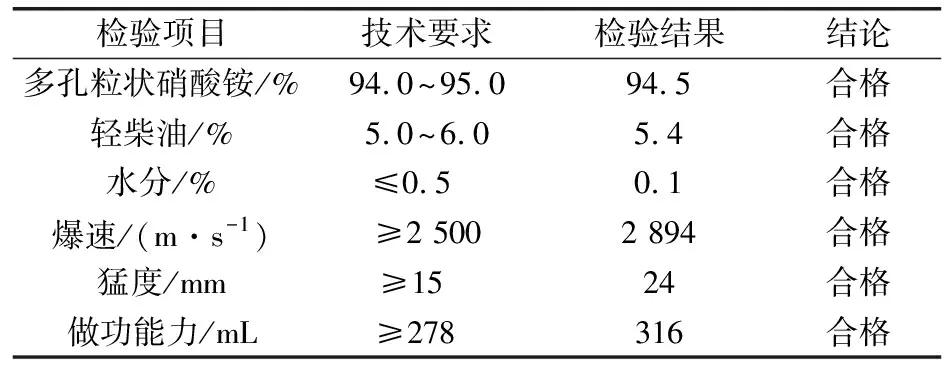

按照试生产工作计划,分为两个阶段进行,第一阶段是将现场混装炸药车开到试生产合作厂家投料、标定、试制工业炸药并进行炸药性能测试。性能检测合格后,进入第二阶段,即现场混装炸药爆破试验。性能检测结果表明,符合《工业炸药通用技术条件》GB 28286-2012[7]要求,数据如表1所示。

表1 取样性能检测结果

注:表中所列数据由国家民用爆破器材质量监督检验中心提供。

现场爆破试验效果如图4所示,爆破作业面瞬间坍塌,经观察爆破的前冲距离稳定,后冲塌落线明显,爆区形状规整、连续,爆破岩石块度均匀,大块率低,爆破效果良好,未出现半爆、拒爆现象。从制药、装药和爆破等环节来看,铵油炸药现场混装车具有操作简单、控制精准、孔位移动灵活可靠、装药效率高等特点,大大降低了施工的劳动强度,提高了生产效率,达到施工要求。

图4 爆破效果Fig.4 Blasting effect

3 安全性因素分析

3.1 硬件设计

料仓顶部设计了操作人员的安全带,操作人员到料仓顶部操作时如果不系安全带,系统会发出声光报警,提高了操作过程的安全性。多孔粒状硝酸铵料仓底部设置了气动振动器,装药前启动,用于处理硝酸铵在仓体内的蓬料问题,无需操作人员进入料仓作业,且硝酸铵料仓进料口采用了密封设计,防止硝酸铵与空气中的水分接触吸潮结块,降低了蓬料的几率。箱体螺旋叶片边缘增加了一段聚四氟乙烯耐磨片,避免了金属与金属之间摩擦产生高温和火花的危险,提高了系统的安全性。侧螺旋靠近出料口位置设置有螺旋筒体紧固机构,除夹紧油缸作用之外,还可防止车辆行驶过程中侧螺旋被甩出。现场混装炸药车车顶配置有网格的聚四氟乙烯防滑踏板,防止多孔粒状硝酸铵掉落在踏板上引起操作人员的滑倒。现场混装炸药车车顶设置有800 mm高的气动护栏,爬梯下面设置有启动开关,人员进行车顶操作之前启动开关。现场混装炸药车的排气管设置在车辆的前端,避免了排气管排出的高温气体和排气管本身的热量对料仓和物料产生影响。车辆在发生碰撞后自动打开双闪灯,并增设了警示灯,与双闪同时开启。现场混装炸药车驾驶室内设置有2个摄像头,用于观察操作人员的操作,督促操作人员按规程操作。这些措施为混装车的安全运行提供了充分的前提条件。

3.2 控制系统

铵油炸药现场混装车与工艺相关的电气连锁主要由程序控制。通过采集现场仪器与仪表的实时数据来进行电气设备安全保护。设置了液压油温度检测装置,提高液压泵和液压马达的保护,防止温度过高和过低影响设备工作,当温度异常时自动报警停机,提高了设备运行的可靠性。液压系统中安装压力传感器,当压力超限时,系统自动报警停机。 柴油箱体安装了液位检测装置,当柴油液位低于设定值时,系统自动报警停机。柴油流量过低、过高时自动报警。在现场混装炸药车的关键位置和控制台均设有急停按钮,当系统出现紧急故障,可立即采取紧急停机,保证生产和人员的安全,这些措施大大提高了系统的可靠性和安全性。

3.3 现场管理

在现场施工过程中,施工安全管理措施是基础,不仅是对操作人员生命及设备的有力保障,还对现场施工的正常运行有很好的帮助。驾驶员驾车前认真检查车辆,在进行装卸作业开始前,要检查装卸料阀门、管路等有无松脱、渗漏等现象。装卸作业完毕后,要立即关闭紧急切断装置,并确保其在除装卸工作之外的所有情况下均处于关闭状态。驾驶危险品运输车辆前,要提前规划行驶路线,注意绕行危险品运输车辆限制通行区域。合理安排作息,拒绝疲劳驾驶,驾车时如出现车辆故障等紧急情况,要根据危险品特性,按照相应的应急处置预案和操作规程妥善处置,对这些方面采取一定的措施,降低安全事故发生的概率,进而保障人员的生命安全。

由于作业现场比较复杂,车辆在行驶过程中要注意保持安全车速行驶,驾驶员要严格遵守车辆安全管理规定,谨慎驾驶。遇到恶劣天气时应立即停止作业,把现场混装炸药车停放到安全区域,必要时安排人员撤离。驾驶员要熟悉爆破作业面的特殊环境,复杂环境时必须有专人指挥,不得盲目移动车辆,移动车辆时要清理路线周边的爆破器材,避免破坏爆破网路或造成安全事故。现场混装炸药车装药时,不要停放在靠近边坡或台阶边缘,防止因边坡不稳定造成人员和设备的伤害;最好不要在斜坡上作业,因现场环境的限制确需停放的,要采取阻车措施。现场混装炸药车在爆区作业或停靠时,车头应朝向驶离爆区的方向,这样可以确保在紧急情况下可以快速撤离危险区域。计量要定期标定,避免装药量过大造成爆破飞石伤人事故,或因装药量过小影响爆破质量。

3.4 其他方面对安全性的影响

为保障员工生命及企业财产的安全,必须贯彻“安全第一、预防为主”的安全生产方针。混装炸药车应建立安全生产责任制和安全操作规程,操作人员应严格按照《安全操作规程》、《车辆的使用说明书》、《爆破安全规程》及相关的安全管理制度执行。生产作业时应配备专职人员,负责试验场地周边的巡视工作,闲杂人员不得进入生产场地。操作人员必须经过三级安全教育和培训,掌握所在岗位所接触物料的特性、操作方法及应急处理方案,持证上岗;非本车人员不得搭乘现场混装炸药车。严禁携带火种或明火进入生产现场,生产现场严禁吸烟;停车检修需要动火时,车上和场内易燃、易爆品必须提前清除。生产过程中配备专职消防人员,配备足够的消防器材。当混装炸药生产发生事故时,应迅速切断动力源,待查明事故原因,处理完毕后方可进行操作。

4 结语

由中煤科工集团淮北爆破技术研究院有限公司自主研发的铵油炸药现场混装车,采用侧螺旋输药系统,全电脑操作控制,单人即可完成装药作业,自动化程度高,整车技术性能和本质安全水平达到国际先进水平,已在多家爆破公司应用。该研究成果对推进工业炸药生产、销售与爆破服务一体化,提高民爆生产和爆破作业水平,具有重要意义。