硫酸渣在烧结配料中的应用

2020-01-04张海燕王星李新鹏

张海燕,王星,李新鹏

(新疆昆玉钢铁有限公司)

1 前言

新疆昆玉钢铁有限公司配置210m2烧结机一台,采用带式抽风烧结工艺,2013年建成投产,设计年产218万t烧结矿,利用系数1.31t/m2·h,供昆玉钢铁2座450m3高炉使用。受疆内钢铁产能影响,烧结压缩产能,采用间歇性生产方案,昆玉以现有烧结机配置,结合自身原料条件,不断地优化生产工艺,降低生产成本及工序能耗。

硫酸渣作为一种富含铁元素的二次资源,还含有少量的铜、锌等元素,以及较高的有害元素硫。目前硫酸渣的二次利用主要是制备建材、颜料,利用率较低。若能通过烧结工艺研究,实现硫酸渣在炼铁烧结的应用,将大大降低原料成本,为此昆玉公司在烧结工序进行了配加硫酸渣试验研究。

昆玉烧结使用硫酸渣为红渣以Fe2O3为主要成分,拟通过逐步配加硫酸渣试验,确定烧结生产中硫酸渣的最佳使用比例。

2 烧结配矿方案

昆玉烧结配料主要含铁原料成分见表1。

表1 烧结配料结构中主要含铁原料成分 %

续表1

通过不同的配矿结构试验,验证了硫酸渣配加比例变化在低硅烧结条件下,烧结矿产、质量变化,寻求在昆玉原料条件下,配加硫酸渣的最佳比例及生产工艺控制参数。

2.1 基准期

(1)工艺控制。以不配加硫酸渣烧结作为基准期,烧结矿SiO2含量5.2%~5.4%,碱度1.8~1.9,铺底料厚度20~30mm,料层厚度700~750mm,点火时间为1.5min,点火温度1100℃,烧结终点温度400~460℃,烧结矿FeO含量控制9%~11%,混合料水分7.5%±0.2%。

为充分利用内循环物料,降低生产成本,对除尘灰、钢渣、氧化铁皮等与一定精粉进行预配料形成混匀料。

(2)配矿结构及烧结矿指标。基准期配矿结构A及成分见表2,表3。烧结矿物理性能见表4。

表2 基准期配矿结构A

表3 基准期烧结矿成分

表4 基准期烧结矿物理性能 %

2.2 试验期

配矿基准工艺参数不变。试验分阶段进行,第一阶段配加硫酸渣2%(配矿结构B),按此工艺参数控制,若烧结矿强度好,返矿稳定,稳定生产一段时间后,继续进一步试验;若烧结矿质量变差,相应的进行生产措施调整,待生产稳定后,提高硫酸渣配比至4.5%(配矿结构C),稳定生产一段时间后,提高硫酸渣配比至5.5%(配矿结构D),逐步分阶段验证不同硫酸渣配比下烧结矿质量变化。试验期配矿结构、参数变化、烧结矿化学成分及物理性能分别见表5、表 6、表 7、表 8。

表5 试验期分阶段配矿结构 %

表6 试验期工艺参数变化

表7 试验期烧结矿成分 %

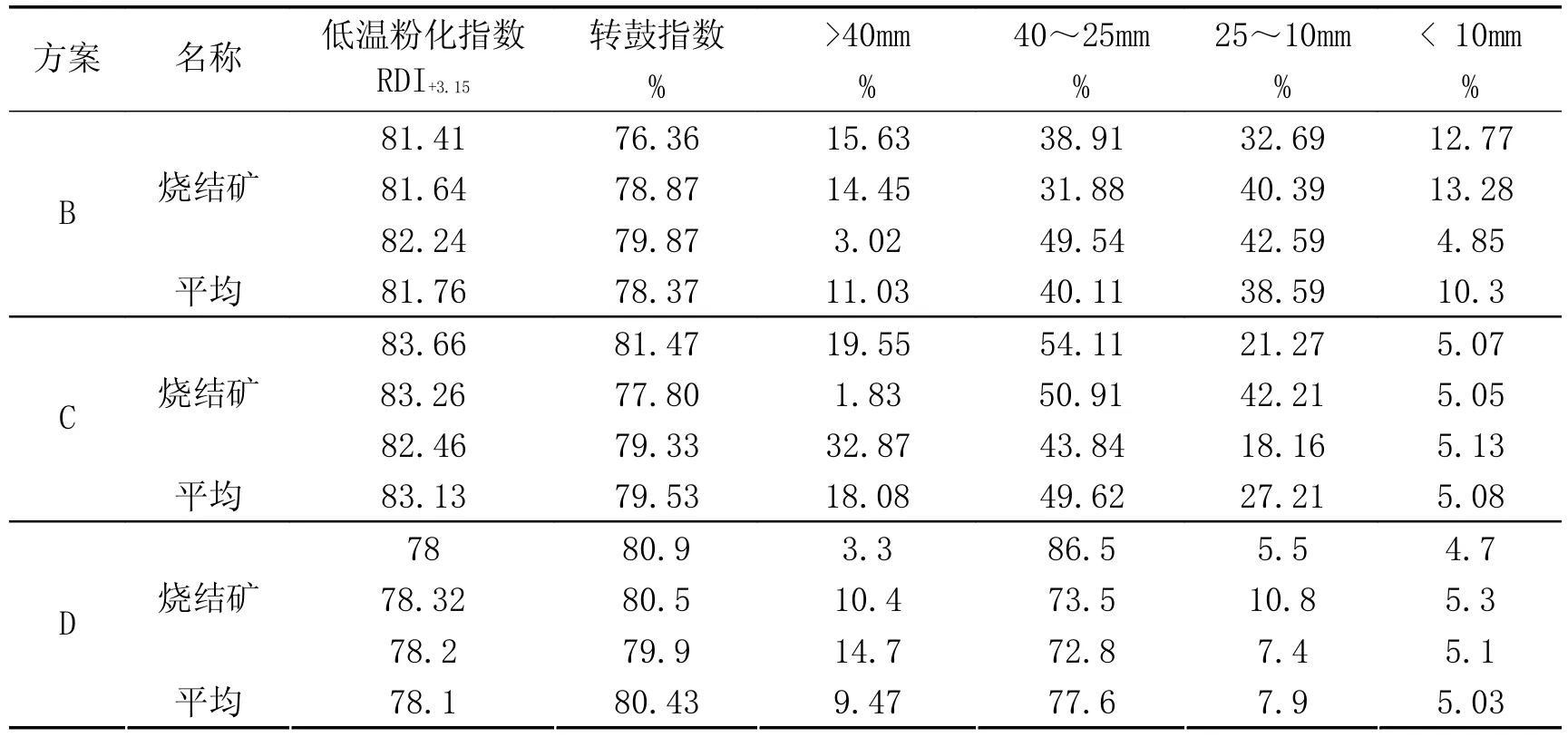

表8 试验期烧结矿物理性能

3 试验结果分析

在配加硫酸渣初期,烧结矿质量有明显下滑,烧结矿转鼓指数由未配加硫酸渣的79.66%降低至76.36%,烧结矿中<10mm的比例由10.69%升高至13.28%,烧结矿质量明显变差,针对质量变差,通过烧结矿质量提升。

采取主要措施:(1)配加硫酸渣期间,适当上调混合料水分。未配加硫酸渣时,烧结混合料水分控制标准为7.5%±0.2%,配加硫酸渣初期混合料水分仍按照原标准控制,硫酸渣水分25.52%,配加硫酸渣后原料中水分增加,操作上采取降低混合料配水量,烧结过程反而出现了负压升高,料层降低的问题,烧结负压由原来的12.83kPa提高至14.45kPa。经对混合料粒度进行检测发现,混合料中<3mm的比例有所升高,混合料造球效果降低。

分析原因:硫酸渣粒度较细,-200目比例达到95.14%,在混合料造球过程主要为粘附粒子,硫酸渣亲水性好,湿容量较大。根据经典制粒的相关理论,湿容量较大的烧结混合料其制粒时混合料所需要的水分相应提高。于是操作上上调了混合料的水分控制标准,由原来的7.5%±0.2%提高至8.0%±0.2%,混合料水分提高后,料层透气性提高,烧结机负压降低,由14.45kPa降低至13.15kPa,料层厚度提升,烧结矿质量提升。

(2)加强换料时的工艺控制。因昆玉烧结使用硫酸渣为红渣,硫酸渣落地存放,容易造成现场环境污染。鉴于目前国家环保要求,昆玉烧结采用硫酸渣不落地直接入仓的消耗方案,经原料场混匀系统与其它精粉、除尘灰、钢渣等物料混合料由烧结配料使用,前期受硫酸渣物流货运及供应影响,在烧结生产中硫酸渣频繁断料。因前期经验不足,对混合料水分、造球效果的提前判断能力不足,导致在烧结换料时烧结过程波动,影响了烧结矿质量。针对换料期间的工艺控制波动,首先提前做好硫酸渣供应不足的配料预案;其次做好换料期间的混合料水分控制,硫酸渣断料后及时下调混合料水分,保证混合料透气性的稳定,通过采取调整措施后,烧结在配加硫酸渣期间的烧结过程稳定性增强。

为进一步发挥硫酸渣的性价比优势,配矿结构B稳定一段时间后,采用配矿结构C(增加硫酸渣配比至4.5%)组织生产,稳定一段时间后,继续增加硫酸渣配比,采用配矿结构D(提高硫酸渣配比至5.5%),因硫酸渣ZnO含量相对较高,随着硫酸渣的配比提高,烧结矿ZnO含量分别升高至0.055%、0.063%,操作上相应上调混合料的水分,由7.9%逐步提高至8.1%,烧结矿质量逐渐升高,转鼓指数由78.37%升高至80.43%,低温还原分化指数有所下降。分析认为主要是烧结矿MgO含量下降影响,MgO含量由2.47%降低至2.26%,但总体烧结矿质量满足高炉冶炼要求。因硫酸渣ZnO含量较高,在昆玉原料条件下进一步提高硫酸渣配比,会造成烧结矿ZnO含量增加,增加高炉入炉锌负荷。考虑高炉的长期稳定顺行,硫酸渣配比应控制在6%之内,在提高烧结矿质量的前提下,最大限度地降低烧结原料成本。

4 成本效益

昆玉烧结配加硫酸渣后,原料成本大幅降低,硫酸渣相比昆玉烧结主要铁精粉每吨具有118元的性价比优势,2018年累计消耗硫酸渣3万t,实现创效354万元。

5 结论

(1)昆玉烧结原料条件下,配加硫酸渣烧结时混合料的水分应根据硫酸渣配比的提高逐步上调,才能保证混合料的造球效果,提高烧结混合料的料层透气性。

(2)昆玉烧结原料条件下,考虑硫酸渣及进口主流B矿粉ZnO含量相对较高的特点,硫酸渣的配比不宜太高,控制在6%之内,烧结矿ZnO含量控制在0.065%之内,是高炉炉况正常顺行与原料结构优化降本的最佳平衡点。

(3)受昆玉原料条件限制,硫酸渣配加比例受限,硫酸渣比例超过5.5%后,硫酸渣烧结时烧结矿质量及各项指标尚不明确,需在后续原料条件变化后,进一步验证。