耙吸式挖泥船液压系统技术改造分析

2020-01-03王进陈瑞

王进 陈瑞

摘 要:本文着重介绍了耙吸式挖泥船的液压系统组成,并对该挖泥船产生的故障进行分析,重点阐述了油液污染对液压系统的影响和蓄能器保压的节能优势。

关键词:耙吸式挖泥船;液压系统;污染控制;蓄能器

1概述

耙吸式挖泥船是一艘装有泥舱和疏浚设备、可自行装卸并可在海上或内河道自航的船舶[1]。它通过置于船体两舷的耙头吸入泥浆,以边吸泥、边航行的方式工作。耙吸式挖泥船机动灵活,效率高,抗风浪力强,适宜在沿海港口、宽阔的江面和船舶锚地作业[2-4]。

本文研究的耙吸式挖泥船交付于2007年,为沿海航道疏浚工程的展开奠定良好的基础。本船为双耙挖泥、船底泥门抛泥。耙头采用液压式主动耙头,配有高压冲水系统辅助疏松土质。耙管系统布置于船中部,采用三点吊放的方式进行收放操作。当耙管与水底面成45°时,可达到最大的设计挖深26m[5]。

在取得良好经济效益的同时,该船上液压系统经过10年的使用,部分零部件出现磨损、疲劳和老化等现象,如液压泵泄漏增加,效率降低,功率损失增大并产生大量发热。这些现象已经逐渐影响液压元器件的正常使用,使生产效率下降,因此,需要对该船液压系统进行升级和改造。本文作者将系统中过滤系统、泥门保压系统和液位控制系统进行调整,使液压系统工作更可靠。

该耙吸式挖泥船的主要技术参数如下表1所示。

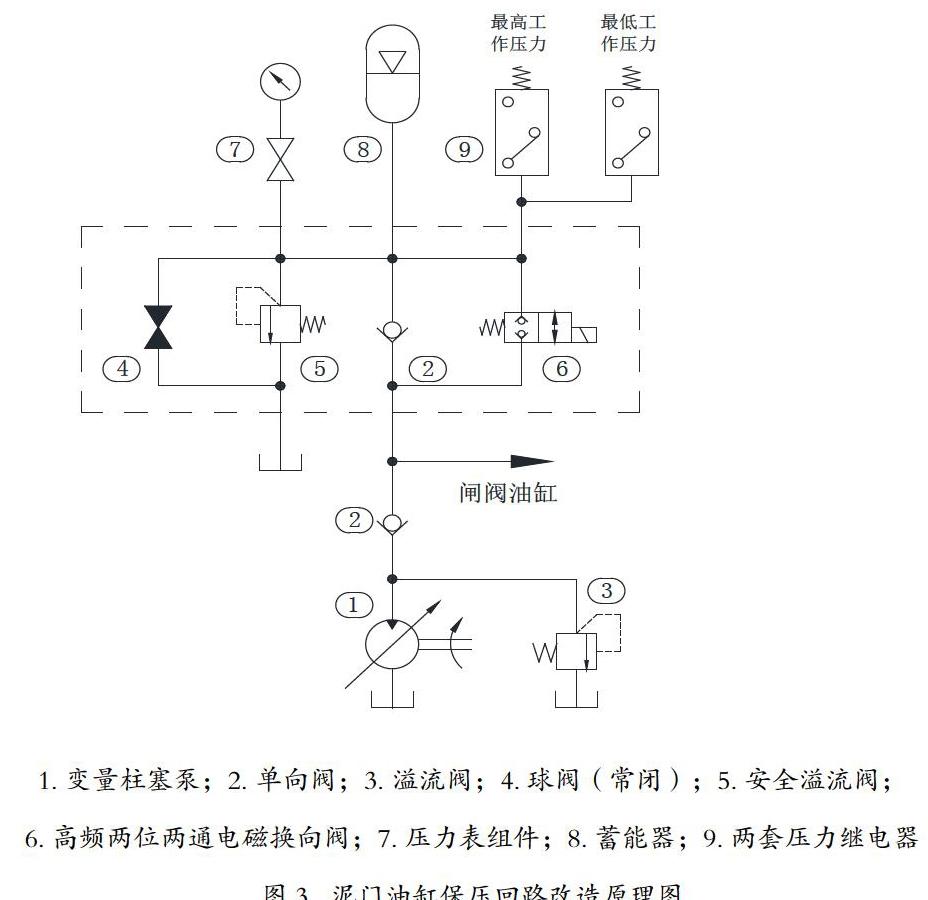

全船液压系统主要由液压泵站、控制元件、执行元件和辅助元件等组成,如图1所示。

(1)液压泵站:左右舷分别设有两台液压油箱,中间油管连接,并配有油箱加热器、泵口压力开关、油箱液位开关和油箱温度开关等。11台液压泵分别与两台液压油箱连接,执行元件速度控制主要由电控式比例变量泵完成。

(2)控制元件:主要由方向控制阀、压力控制阀及流量控制阀等组成。

(3)执行元件:按耙吸式挖泥船疏浚设备分类。

耙吸管升降系统:用于耙吸管的安全收放、调整挖泥深度、实现波浪补偿和挖掘作业,由耙头吊架、耙中吊架、弯头吊架、耙头绞车、耙中绞车、弯头绞车和波浪补偿油缸等组成。每一根耙吸管有三个吊点,每个吊点配吊架一台(油缸顶升)和绞车一台(马达驱动),左右舷分别有一根耙吸管。

泥门系统:挖泥船抛泥作业时要使泥门打开,抛泥结束要使泥门关闭,装舱时要使泥门紧闭保压,泥门由14台油缸驱动。

溢流筒:本船配有液压可升降式溢流筒,升降行程为3m,油缸控制。在舱容3200m3至最大5000m3的装舱过程中,将泥舱内上表层低浓度泥浆溢流。

闸阀:闸阀控制油缸,控制泥泵吸入闸阀、装舱闸阀、冲舱闸阀,边排闸阀、侧推闸阀和泥门冲水蝶阀等的开关。

(4)辅助元件:主要包含各类压力传感器、行程开关和液压管路等。

3改造内容

根据挖泥船十年来的使用情况,并结合现有技术,对本挖泥船液压系统升级改造进行如下分析。

3.1油液清洁度

在本挖泥船改造时发现,油液中含有大量的杂质,同时,液压泵工作时伴有噪声和震动。根据多年的资料统计,出现此类系统故障70%是由于液压系统污染引起的[6-8]。

液压系统污染物分为系统中原污染物和侵入系统中污染物两种。系统中原污染物是指系统中加入液压油之前存在的污染物,主要是由于元件加工、装配、调试、包装、存储、安装环节中残留的油漆剥落片、尘土和灰尘等污染物。液压系统一旦运转,这些污染物将随液压油遍及整个液压系统。而侵入污染物一般是指后天侵入液压系统的污染,如:①加油不干净,加油时污染物随液压油一起进入液压系统;②液压油由于温度升高变质而生成的焦油等胶质、渣滓及腐蚀后的锈片;③检修时不慎混入的灰尘;④使用过程中不断产生金属磨损和密封材料的磨屑;⑤通过油缸排气孔的密封轴、泵和马达等轴系零件侵入的污染等。

液压油污染将会对液压系统产生诸多危害:①堵塞液压元件,如泵、阀类元件相对运动部件之间的配合间隙,液压元件的节流小孔、阻尼孔,使液压元件不能正常工作。污染严重,会使液压油管路、阀门堵塞,造成液压控制失灵,不能及时传输控制室命令,致使挖泥船处于瘫痪状态。在该挖泥船液压泵修复过程中,液压泵配流盘已经出现不同程度的磨损,影响液压泵的使用性能;②污染物进入液压元件相对运动部件间的间隙,会划伤配合面,造成精度不准确、元件表面有粗糙度,从而加速了密封元件的磨损,使元件泄露加大,有时还会使阀芯卡住,造成元件失灵;③液压系统污染物的存在还会破坏润滑油膜,从而加剧元件磨损,导致系统油温急剧升高。由于阀口等关键部位的磨损及油温的升高,造成系统或元件的特性改变,引起精度和性能下降。

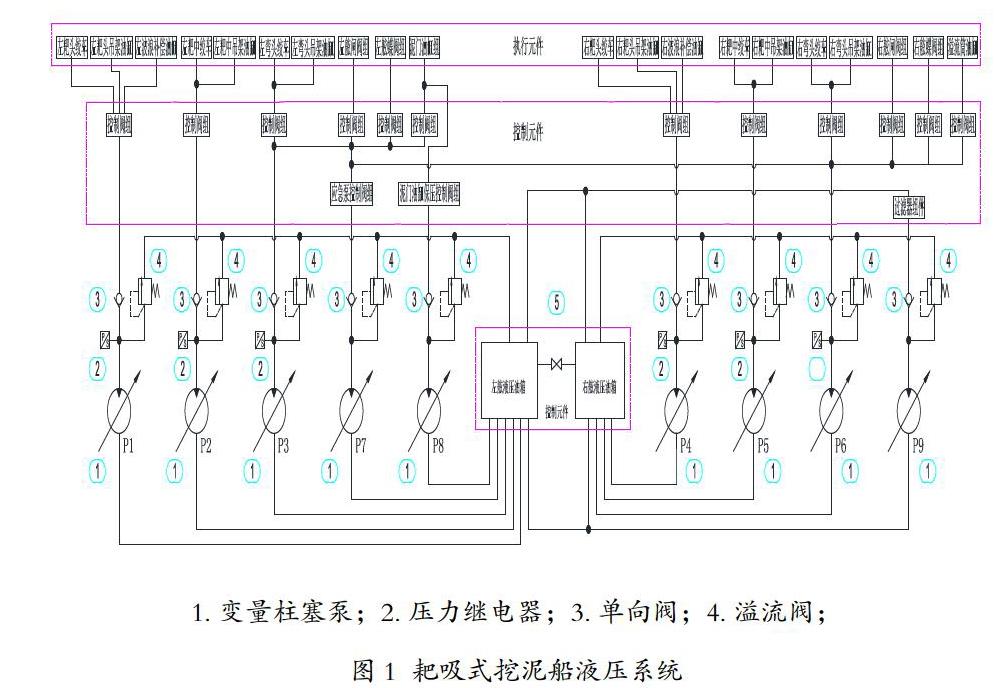

液压油是液压系统的血液,其污染物对液压系统产生了巨大的危害,需要控制和预防污染,避免挖泥船上液压设备产生故障。在对原液压系统进行分析后,在液压泵站压力油路和总回油路增加过滤装置[6-8]。

过滤器的选择:在选择系统的主要过滤器,例如管路过滤器精度时,过滤器应该能够清除液压元件运动副动态油膜厚度的颗粒,因为这种尺寸的颗粒一旦进入到运动副的间隙内,将引起元件表面磨损,并使间隙增大,从而使尺寸较大的颗粒进入间隙,引起进一步的磨损,能快速导致元件的失效。改造原理如图2所示,在原系统基础上,分别新增高压过滤器和回油过滤器,确保油液的清洁度要求。

3.2泥门保压

泥门的打开与关闭由液压原理图为图2中主泵P3完成动作,而泥门油缸的保压由保压泵P10完成。该保压泵为变量泵,采用压力/流量控制模式,通过保压泵上调压控制阀设定斜盘变化壓力,液压泵出口压力在控制范围内使保压系统压力维持恒定,液压泵仅提供系统所需要的流量。

当挖泥船泥门需要保压时,保压泵出口电磁铁得电,保压泵出口高压油进入14台泥门油缸有杆腔,并一直待命,直至保压工况结束。在保压泵的使用中,泵壳体内一直处于高压状态,系统压力较小的变化也会对保压泵产生交大的冲击。同时,泵壳体内油液温度会升高,且一直处于高温状态,液压油寿命会变短。保压泵一直处于高压状态,会加快磨损,缩短寿命,严重时造成故障。密封件一直处于高温高压状态,容易变软和撕开[9-11]。

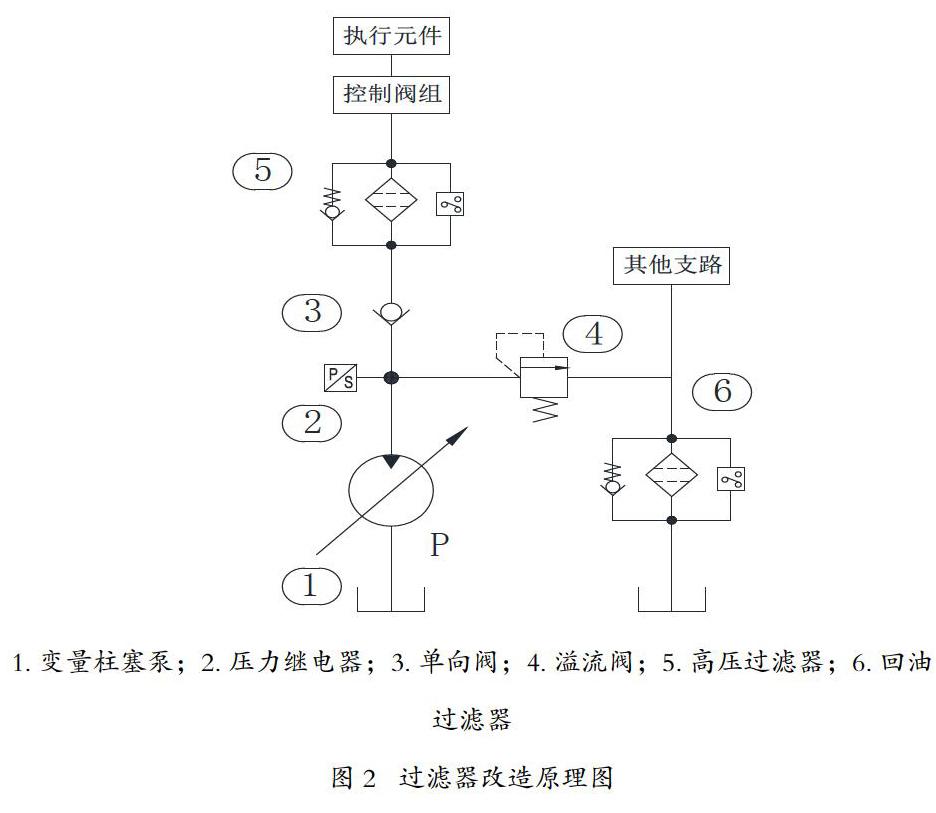

因此,在保压系统设计中做出调整,新增一套蓄能器保压装置,原理如图3所示。在保压回路中,蓄能器将所存储的压力油液供给给泥门油缸,补充支路中的泄露,使系统在一段时间内保持设定的保压压力。这样,保压泵不需要一直处于高压工作状态,仅需要在给蓄能器冲压时工作。新增保压蓄能器后,大大减少了保压泵的故障率,同时系统更加节能。

蓄能器设置在保压泵支路上,在蓄能器压力口设有两台压力继电器,设为蓄能器压力上限值和下限值。当泥门油缸需要保压时,蓄能器压力口的压力继电器进行检测,当保压油缸支路压力低于蓄能器下限值,压力继电器发出信号,打开保压泵使泥门油缸有杆腔中压力升高,同时为蓄能器冲压。当支路压力到达蓄能器上限值时,压力继电器发出信号,保压泵停止向支路供油。此时,泥门油缸有杆腔中压力由蓄能器保压。

3.3液壓油箱液位控制器

本挖泥船液压油箱分设在左右两舷,中间用管路连接。由于油箱为所有设备共用,当其中一台油箱使用油液较多时,油箱中的油液会减少,而中间连接管路堵塞或未能及时平衡两侧油箱液位,而该侧油箱中没有液位检测报警装置,易导致油泵吸油吸空产生气蚀,使系统中含有气泡,以致振动噪声产生。因此,油箱中安装液压控制器,可以使设备使用更加安全。本挖泥船液压系统油箱中,仅一侧油箱安装有液位控制器,另一侧加装可排除安全隐患。

4结论

通过以上对本挖泥船的改进,有效解决了以前遇到的问题,显著延长了液压系统的使用寿命,减少了故障率,大幅提高了生产效率。蓄能器保压装置的使用更加节能,节约了成本,为同类设备的改造或新设备的设计提供了有益的参考。

参考文献:

[1]师光飞. 耙吸式疏浚过程的建模与仿真[D].武汉理工大学,2010.

[2]钱卫星.挖泥船的分类及其发展趋势[J].江苏船舶,2008,25(06):7-9+47.

[3]唐旭东. 大型耙吸挖泥船泥舱结构设计与研究[D].上海交通大学,2012.

[4]武建中,卢志炎,盛晨兴.我国疏浚业的现状与展望[J].中国水运,2017(02):14-16.

[5]张晓枫.连云港5000m~3耙吸挖泥船总体设计综述[J].船舶,2008(03):1-4.

[6]齐亿洲,温佩民.浅析“液压系统污染对液压系统的影响”[J].科技信息(科学教研),2007(13):35.

[7]陈章跃.挖泥船液压系统若干问题[J].中国水运,2008(04):38-39.

[8]姚新,刘喜元.耙吸式挖泥船液压系统故障逻辑分析诊断[J].船海工程,2003(05):31-33.

[9]郅瑶.蓄能器的压力调节与压力控制[J].新疆农机化,1995(04):36-38.

[10]邱淑琴.蓄能器的压力控制[J].组合机床,1984(05):43-45+2.

[11]Zinkweg Ir A J.Self-propelled Cutter Suction Dredger[J]. Port & Dredger, 1978,96:9-11.