某变电站构支架的焊接工艺

2020-01-03刘松善王志红赵进忠钟品祥

刘松善,王志红,赵进忠,钟品祥,陈 盟

(1.国家电网有限公司 技术学院分公司,山东 济南 250000;2.中国电建集团核电工程有限公司,山东 济南 250000;3.青岛东方铁塔股份有限公司,山东 青岛 266300)

1 工程概述

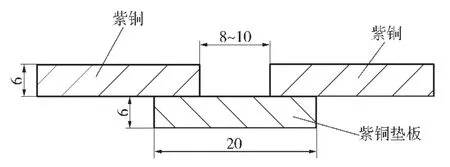

国家电网有限公司某变电站工程中一支架构件材质为Q235B钢管,规格φ203 mm×6 mm,长度1 000 mm,设计要求在钢管中心开设8~10 mm的沟槽,用紫铜进行填充焊接,以实现预防涡流现象和特殊性能的目的,如图1所示。该构件要求焊后焊缝进行X射线检测并达到二级焊缝质量要求。

2 焊接性分析

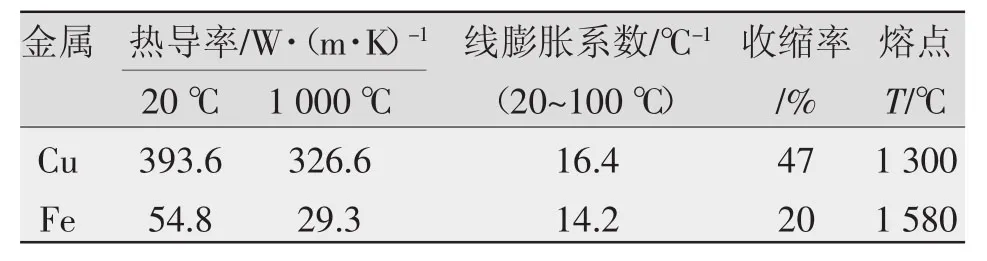

变电站构支架接头的焊接属于钢与紫铜的异种金属焊接,二者物理性能如表1所示,差异较大,因此焊接难度较大[1-3]。

表1 金属物理性能指标Table 1 Physical properties of metals

2.1 热裂倾向大

(1)紫铜的膨胀系数比钢大50%以上,所以在由液态转变到固态时以及从高温冷却至室温过程中,其收缩率远大于钢,因此紫铜与钢焊接时会产生很大的焊接应力。

(2)在高温特别是接近熔点时,紫铜的氧化性很强,容易生成氧化亚铜(Cu2O),焊缝金属结晶时,Cu2O与Cu形成低熔点共晶分布在铜的晶界上,同时紫铜中存在不溶于铜的低熔点金属杂质,如Bi、Pb、Sn 等,在晶界上形成偏析。

(3)由于铜在液态时容易溶解大量氢,凝固时过饱和的氢向热影响区扩散。

综上所述,钢与紫铜焊接时极易产生热裂纹。

2.2 易产生气孔

铜在液态时能溶解大量氢,但在凝固和冷却过程中其溶解度会大大减少,而铜的导热性好,熔池冷却速度较快,过剩的氢来不及逸出,便在焊缝和熔合区产生气孔。

从上述分析可知,紫铜的焊接性不良,钢与铜的焊接难度较大。

3 焊接工艺方案[4-5]

3.1 焊接方法选择

根据焊接接头特点、结构要求选用手工钨极氩弧焊工艺。

3.2 焊接设备选用

焊接设备采用直流逆变氩弧焊机,ZX7-400STG,焊枪采用500A水冷焊枪。

3.3 焊接材料选用

(1)焊接材料采用紫铜氩弧焊焊丝,型号HS201,直径φ3 mm。(2)采用铈钨极,型号WCe-20,直径φ3 mm。(3)焊接垫板采用与母材同等材质的紫铜,规格20 mm×6 mm。

3.4 焊接参数选择

焊接参数如表2所示。

表2 焊接参数Table 2 Welding parameters

4 焊前准备

(1)钢管沟槽制备。采用数控等离子切割在钢管上加工宽8~10 mm的沟槽加工,切割时在沟槽两端和中间预留约10 mm拉筋,即预留3段不完全割开,使沟槽形成“日”字形,以减少钢管开槽后向外或向内收缩形成喇叭口或锥形沟槽。

(2)衬垫组装。在沟槽下面垫上6 mm×20 mm紫铜板,垫板要长于钢管约40 mm,每端长出20 mm,便于焊接引弧和熄弧;用氩弧焊定位焊后,割除沟槽原来未割透的10 mm母材,打磨干净紫铜板焊接表面,如图1所示。

图1 构件沟槽组装形式Fig.1 Component groove assembly form

(3)施焊前将待焊处切割面和两侧30 mm区域内进行清理,清除焊缝及焊丝表面的氧化物、油污等杂物至露出金属光泽。

(4)因为构件厚度薄且室内温度较高,因此不采取焊前预热工艺。

5 焊接操作

(1)焊接时采取左焊法(从右向左施焊),电弧引燃后先不送丝,用电弧在端部预热5~10 s后,方可送丝焊接。

(2)焊丝采用连续送丝的方式送丝,降低焊接过程中氧化的几率。

(3)第一层焊接完毕后用钢丝刷清理焊缝表面氧化物后,即可进行第二层焊道的焊接,减少冷脆几率。

(4)焊接过程中要确保焊丝和熔池均处于氩气的保护中,焊接完毕或中途断弧时,焊枪不要立即移开,应让保护气体停留3~5 s后再移开焊枪,确保焊接接头能够得到保护。

(5)焊接完毕后采用保温棉覆盖,以减慢冷却速度,减少焊接裂纹的产生。

6 结论

按上述焊接工艺进行焊接,完毕后经检测完全合格,符合设计要求,这说明制定的焊接方案和工艺是正确可行的。要解决变电站构支架焊接时出现的裂纹和气孔等问题,主要从以下方面着手:

(1)合适的焊接热输入量,过大或过小都易产生裂纹。

(2)加强焊缝及两侧及焊丝的清理,要露出金属光泽,防止氢进入熔池,以控制裂纹和气孔的产生。

(3)加强氩气的保护效果,防止空气侵入;氩气的流量不能过小或过大;氩气纯度应大于99.99%。

(4)焊缝焊完后应缓冷。