燃气工业锅炉运行工况热效率测试与分析

2020-01-03王志建

王志建

(福建省锅炉压力容器检验研究院,福建 福州 350008)

1 引言

工业锅炉是重要的热能转换设备,同时也是用能大户和污染大户。随着环保政策日益重视,燃煤锅炉改清洁能源的大力推广,燃气工业锅炉已经逐渐成为工业市场的主流。而随着国家节能政策的日益严格,对于燃气工业锅炉而言,如何降耗,提高锅炉热效率显得迫在眉睫。文中通过对126台燃气工业锅炉进行热效率测试,根据测试结果对影响锅炉热效率的因素进行分析,找出锅炉热效率存在的主要问题,并提出节能措施。

2 测试要求

2.1 测试方法和依据

本次锅炉运行工况热效率的测试方法采用TSG G0003—2010《工业锅炉能效测试与评价规则》[1]中用于锅炉运行工况热效率简单测试规则,按照TSG G0002—2010《锅炉节能技术监督管理规程》[2]要求进行评判。

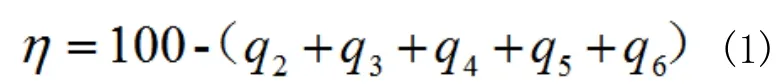

计算方法如下式所示:

2.2 分析指标

3 锅炉热效率测试结果汇总分析

对某地区所测试的126台燃气工业锅炉热效率数据结果进行汇总分析。其中锅炉热效率、排烟温度以及过量空气系数的主要试验结果详见表1。

表1 锅炉热效率、排烟温度以及过量空气系数测试结果统计表

根据表1汇总的测试数据并结合现场测试情况来看,发现存在问题总结如下:所测126台燃气工业锅炉计算的加权平均热效率为89.99%,与最低限定值92%相差2.01%;所测试126台锅炉中仅有32台锅炉热效率符合TSG G0002—2010《锅炉节能技术监督管理规程》要求限定值,达标率为25.4%;排烟温度不符合TSG G0002—2010《锅炉节能技术监督管理规程》限定值要求的31台,所占比例偏高;过量空气系数不符合TSG G0002—2010《锅炉节能技术监督管理规程》要求的有94台,所占比例高达74.6%;另外,仅10台锅炉在锅炉热效率、排烟温度以及过量空气系数同时满足TSG G0002—2010《锅炉节能技术监督管理规程》要求,所占比例较低。综合来看,热效率偏低,能源浪费现象较为严重。

假如所测试126台燃气工业锅炉的热效率全部符合TSG G0002—2010《锅炉节能技术监督管理规程》中最低限定值的要求,即锅炉平均热效率提高2%来计算,按80m3/(t·h)天然气耗量粗略计算,所测试126台燃气工业锅炉总容量为446t,全年运行300天,日均运行工作16h,每年天然气耗量约为1.71×108m3,则全年可节约天然气约28.5万m³,减少CO2排放约28.5万m³,减少NOX排放约6.27万m³。另外,参照非居民燃气4.2元/m³,每年能够节约120万元的燃料成本。锅炉热效率的提高,产生良好的环境效益、社会效益以及经济效益,由此可见,锅炉热效率测试工作具有重要的意义。

4 燃气工业锅炉的节能措施

4.1 降低排烟热损失

(1)降低排烟温度。有文献指出,锅炉排烟温度每升高12℃~15℃,将提高1%[3]。在测试的126台锅炉中,发现高达30.2%比例的锅炉排烟温度高于TSG G0002—2010《锅炉节能技术监督管理规程》的限定值,其中最高排烟温度为348℃,超过限定值149%,锅炉排烟温度tpy偏高占较大比例。另外,笔者在实际所测试的126台燃气工业锅炉中发现锅炉尾部有配空气预热器与省煤器(节能器)各占比例分别为4.76%、55.5%。以2吨燃气工业锅炉为例,如表2所示为近年某地区部分燃气工业锅炉尾部有无安装节能装置的热效率测试数据对比表。

表2 有节能装置和没有节能装置的热效率测试数据对比

由表2可知,锅炉尾部有无安装节能装置,通过排烟温度与排烟热损失的比较可以发现,尾部有安装节能装置的锅炉平均排烟温度仅为70.98℃,平均值为2.39%;未安装尾部节能装置的锅炉平均排烟温度高达209.8℃,平均为11.46%;从数据对比中可以看出,锅炉尾部有安装节能装置能大幅度降低排烟温度,可使减少8%~9%。

改进措施:锅炉尾部适当加装或改造尾部受热面(导热油锅炉尾部可加装余热锅炉或者空气预热器)。

(2)加强锅炉水质管理。在实际的检测过程中,笔者根据现场检验发现,存在一定比例的企业未进行锅炉给水预处理或者水处理装置失效未及时更换情况,导致锅炉结垢现象较为严重。结垢使锅炉内部受热面的传热性能减弱,降低了受热面传热系数,使传热体积减小,致使排烟温度升高。据相关文献显示,灰垢每增加1mm,将造成锅炉热损失增加4%~6%,水垢每增厚1mm锅炉就要多消耗3%的燃料[4]。

改进措施:①锅炉管理人员应增加锅炉水质监测和排污的频次;②锅炉使用单位对锅炉水处理装置要及时维护保养以及更换树脂;③企业要对水质化验员加强水质化验工作,提高专业水平,让专业的人做专业的事;④锅炉本体以及尾部受热面应及时清灰除垢。

(3)优化配风。文中所测试126台燃气工业锅炉按TSG G0002—2010《锅炉节能技术监督管理规程》的要求不大于1.15(所测试锅炉均为正压燃气工业锅炉),但在实际测试过程中能符合要求仅32台锅炉。从现场烟气成分检测情况来看,锅炉燃烧器风气量配比不当是py过高的主要原因。偏大或偏小对于均产生较大的影响。偏大,风量过高,烟气流速增加,会带走大量烟气热量,造成增大;偏小,风量不足,导致天然气(液化石油气等燃料)的燃烧不完全,CO含量骤增,造成增大。因此,需要将控制在合理的范围之内,显得尤为重要。

改进措施:①在锅炉尾部增设测氧装置或者安装在线监测装置;②锅炉管理人员应加强锅炉燃烧器的风量调节技术培训,有能力对锅炉的风量进行合理调节。

4.2 降低气体未完全燃烧损失

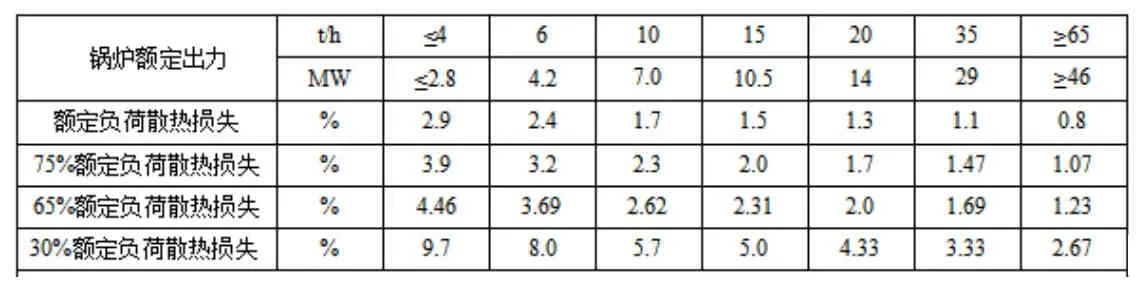

4.3 降低散热损失

文中所测试126台燃气工业锅炉中发现有50%左右锅炉是低负荷运行状态,出现“大马拉小车”情况,造成锅炉整体运行热效率较低。

表3 锅炉在不同负荷下散热损失比较

改进措施:1、管理人员合理安排生产,在设计参数下运行,购买相匹配燃料,锅炉尽可能在高负荷下运行[6];2、锅炉房设计时应根据运行负荷合理选择锅炉,避免出现“大马拉小车”的现象[7]。

5 结语

综上所述,通过对126台燃气工业锅炉进行热效率测试并对测试结果进行汇总,从排烟温度、过量空气系数及锅炉热效率三个指标出发,并对各项热损失进行系统的分析,发现所测试的燃气工业锅炉中普遍存在排烟温度偏高、过量空气系数偏大以及锅炉负荷率偏低等问题,导致锅炉整体热效率偏低,重点分析了排烟热损失的这一环节,并提出造成的原因和改进措施。