断层破碎带公路隧道底鼓小导管注浆数值模拟

2020-01-03黄凌君兰升元宁赋岩

李 勇,黄凌君,兰升元,宁赋岩

(1.中铁十八局集团 第二工程有限公司莆炎高速YA18合同段项目部, 福建 三明 365004;2.三明学院 建筑工程学院, 福建 三明 365004;3.三明莆炎高速公路有限责任公司, 福建 三明 365004 )

隧道在穿越软弱膨胀围岩,并伴随恶劣环境高地应力区域影响时,易发生仰拱底鼓现象。底鼓对隧道底板造成危害,加速隧道边墙的内部收敛,引起支护发生破坏,导致仰拱变形、开裂[1]。底鼓的形成是一个复杂的物理和力学过程,不同地质环境隧道底鼓形成机理和处治技术也不尽相同[2-7]。目前在对隧道底鼓的处理方法中,径向注浆加固是较有效和普遍的方法。一些学者针对隧道底鼓锚注支护机理展开研究并通过有限元软件数值模拟,得到围岩位移量、塑性区等分布,结合监测数据分析,探讨注浆等方案合理性[8-12]。

尽管人们在以上科研中取得了大量成果,但是在隧道实际注浆时,多是凭经验确定注浆范围和深度,较少研究针对合理的隧道径向注浆深度展开,徐嵩基采用 FLAC3D计算模拟某位于构造剥蚀沉积岩低中山区高速公路隧道底鼓不同厚度仰拱时围岩塑性区变化和不同注浆圈厚度下围岩竖向位移、最小主应力变化,并提出合理的注浆圈厚度,在这方面研究中有一定的进展[13]。然而隧道所处地质条件及应力状态的复杂程度不一致,例如遇到断层破碎带地质,使得注浆效果和注浆深度将有所区别。王猛等[14]选取处于强透水岩体且夹杂断层破碎带的引水隧洞断面,应用有限元程序 ABAQUS对围岩稳定性进行分析,探究混凝土注浆圈加固措施的支护效果,在该地质条件下对围岩注浆圈的研究有了一定进展。

本文以福建三明地区出现的某断层破碎带公路隧道底鼓治理为例,基于加固前后检测和监测,理论分析注浆加固机理,利用FLAC3D软件,合理设置围岩、注浆区、支护结构相关参数,模拟不同长度小导管注浆条件下围岩位移分布及塑性区变化,进而提出该类地质条件下底鼓合理的小导管注浆长度。

1 工程概况

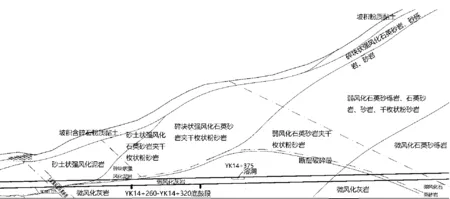

某公路隧道位于三明境内中低山地貌,全长2 860 m,地表较陡且水量丰富。主要岩性洞口段为泥质粉砂岩和千枚状粉砂岩,洞身段为泥岩、石英砂岩、千枚状粉砂岩、灰岩等(见图1)。地下水为潜水形式,稳定水位较高。右洞YK14+260—YK14+320段勘探有断层破碎带穿过(见图1),该段落施工过程遇突泥涌水,变形剧烈,导致初支结构明显侵限,经设计支护参数变更加强,仰拱施工后仍发生严重底鼓灾害,过程最大隆起量为36 cm,几个月后,该段落施作的二衬边墙也出现斜向开展细微裂缝。

图1 隧道右洞断层区域地质纵断面图

2 底鼓灾害特征

2.1 裂缝形态分布

通过对隧道底鼓段落及附近路面破坏情况的调查检测表明,仰拱填充裂缝范围广,中线裂缝最为显著,沿路面中轴线延伸27 m,最大宽度为24 cm,除此之外也有斜裂缝和横向裂缝(见图2)。

图2 YK14+260—YK14+320隧道仰拱底鼓现场

2.2 地质雷达无损检测结果分析

采用探地雷达对底鼓段隧道仰拱衬砌质量及围岩扰动情况进行检测。仰拱左中右共布置3条测线, 典型的雷达波形图如图3所示(以仰拱中部100 M、500 M天线测试为例),根据对雷达脉冲反射波波形图进行综合分析后得到的隧道仰拱背后围岩扰动情况见表1。

图3 典型的雷达波形图

表1 石林隧道仰拱背后围岩扰动情况统计表

由雷达波形图和表1看出隧道底鼓段仰拱背后围岩存在扰动,在2.3 m~7.5 m范围内围岩扰动明显。

2.3 病害成因评价

通过相关资料分析,底鼓段围岩松散破碎,风化彻底。地下水频繁导致富含黏土矿物伊利石的围岩膨胀,加之穿越断层带等复杂构造下支护体系受力不均影响造成仰拱软弱围岩通过开挖形成的自由面挤压隆起,使得该隧道底鼓成为集多种成因的综合性底鼓。

3 底鼓注浆加固机理

隧道底鼓段治理采用基础径向小导管注浆后更换仰拱的方式,注浆前需铲除原先的C15片石混凝土仰拱回填,然后穿越原仰拱二衬采用一定长度小导管开展施工作业。注浆加固机理如下:

(1) 底鼓段仰拱基础围岩原先存在的裂缝是相互连通的,通过注浆使得节理填充成骨架,围岩块体粘结性加强,从而大大增加整体性,一定程度上降低围岩扰动。

(2) 经注浆填充,不易形成围岩受力集中现象,有效改善仰拱基础应力状态,减少塑性区域,避免局部破坏。

(3) 小导管注浆后浆液扩散并凝固,可以封闭原有导水裂隙,削弱富含黏土矿物的底鼓段强风化石英砂岩和千枚状粉砂岩膨胀软化。

(4) 有效提升底板围岩强度,避免断层带等复杂构造下支护体系受力不均从而使围岩挤压流动导致隆起。

4 数值模拟分析

4.1 建立模型

采用FLAC3D程序进行数值模拟,发生底拱位置实际埋深为80 m,故本次模拟该深度隧道施工过程。注浆小导管长度先采用4 m、5 m、6 m和7 m加固等四种方案。围岩和隧道结构采用实体单元模拟,注浆小导管采用直径Φ50、环向间距0.8 m的Cable单元模拟,假定钢管与注浆区无相对滑移。断层破碎带采用程序独特的接触面命令Interface实现,接触面采用无厚度单元,本构模型为库仑剪切模型。

4.2 计算参数确定

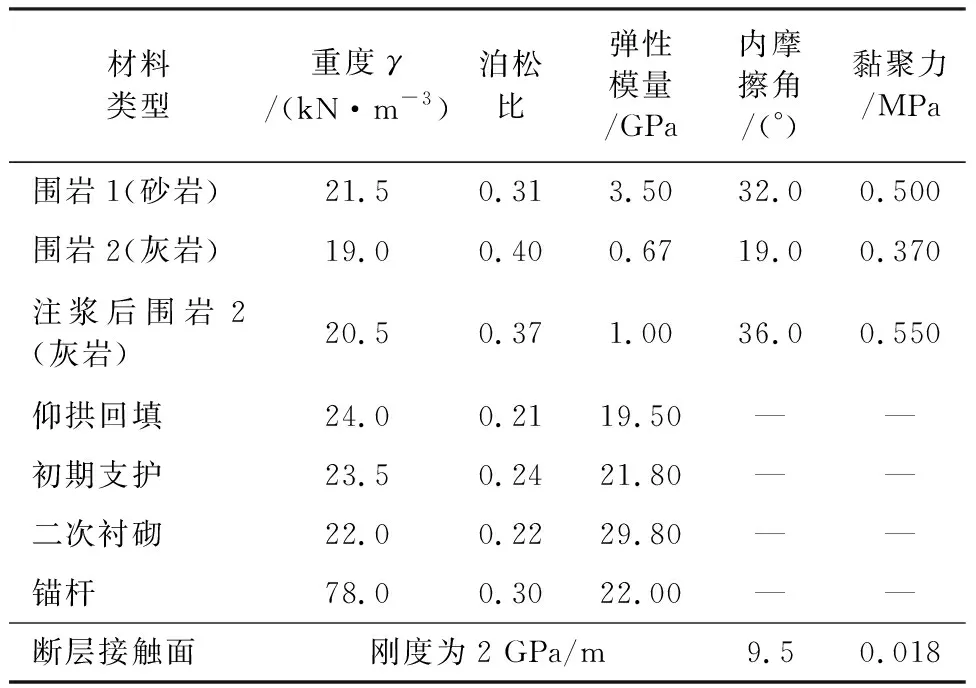

依据地勘资料对计算模型参数进行取值,围岩考虑砂土状强风化石英砂岩夹千枚状粉砂岩和弱风化灰岩两种,仰拱段主要是弱风化灰岩。采用小导管注浆后围岩参数资料现场缺乏,可参考文献[10]取值,注浆后围岩的弹性模量和黏聚力分别提高50%。断层接触面围岩较为软弱[15],黏聚力按灰岩1/20选取,内摩擦角按灰岩1/2选取,计算参数见表2。

表2 围岩及支护结构物理力学参数

4.3 计算结果分析

考虑篇幅因素,选取有代表性的围岩竖向位移和围岩塑性区进行分析。

4.3.1 围岩竖向位移分析

分析仅换拱但未施加注浆小导管条件下、注浆小导管先考虑4 m、5 m、6 m和7 m等四种方案。

仅换拱但未施加注浆小导管条件下,隧道顶部围岩最大竖向位移为-52.40 mm,沉降较大,隧道仰拱位置围岩的最大竖向位移为61.93 mm,隆起量较大;注浆小导管长度为4 m条件下,隧道顶部围岩最大竖向位移为-52.17 mm,隧道仰拱位置围岩的最大竖向位移为61.52 mm,较前一工况更小,但变形依然明显;注浆小导管长度为5 m条件下,隧道顶部围岩最大竖向位移为-52.15 mm,隧道仰拱位置围岩的最大竖向位移为60.22 mm,较前一工况略有改善;注浆小导管长度为6 m条件下,隧道顶部围岩最大竖向位移为-6.30 mm,沉降有较大减小,隧道仰拱位置围岩的最大竖向位移为35.20 mm,隆起量也有较大减小;注浆小导管长度为7 m条件下,隧道顶部围岩最大竖向位移为-6.30 mm,隧道仰拱位置围岩的最大竖向位移为35.20 mm,竖向位移峰值和注浆小导管长度为6 m的情况相等。

4.3.2 围岩塑性区分析

仅换拱但未施加注浆小导管条件下、注浆小导管先考虑4 m、5 m、6 m和7 m等四种方案条件下围岩塑性区分布图见图4。

图4 围岩塑性区分布图

仅换拱但未施加注浆小导管条件下,隧道拱顶到拱腰范围内其围岩未出现剪切破坏,但是仰拱局部部位其围岩出现了剪切破坏;注浆小导管长度为4 m条件下,隧道围岩未出现剪切破坏,塑性分布较前一工况有了改善;注浆小导管长度为5 m条件下塑性区和上一工况相似;注浆小导管长度为6 m条件下隧道围岩未出现剪切破坏,塑性分布有较大改善;施加注浆小导管长度为7 m后,相对于注浆小导管长度为6 m的情况,隧道围岩的塑性分布几乎相等。

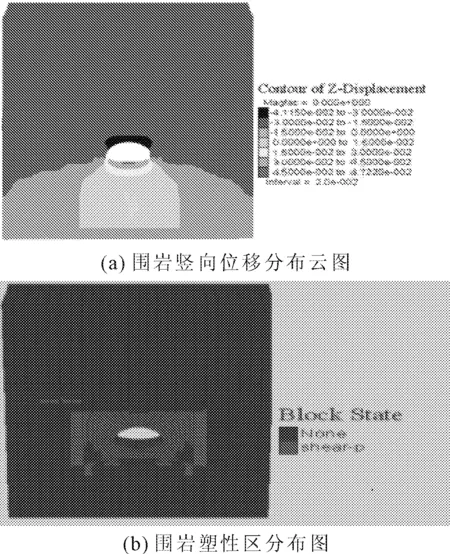

4.3.3 小导管长5.5 m时围岩竖向位移和塑性区分析

根据以上计算结果,注浆小导管长度为6.0 m条件下,围岩位移与塑性区分布较5.0 m条件明显改善,为了进一步分析,取小导管长度为5.5 m计算,所得围岩竖向位移分布云图和围岩塑性区分布图见图5。

图5 小导管5.5 m时围岩竖向位移和塑性区分布图

注浆小导管长度为5.5 m条件下,隧道顶部围岩最大竖向位移为-41.1 mm,沉降较5.0 m小导管有一定减小,隧道仰拱位置围岩的最大竖向位移为47.2 mm,隆起量也有一定量减小,位移开始进入变化明显阶段,但不如6.0 m小导管效果;注浆小导管长度为5.5 m条件下隧道围岩未出现剪切破坏,塑性分布较5.0 m小导管时有一定改善,也不如6.0 m时明显。

4.3.4 计算结果小结

由以上计算结果可以发现仅换拱但未施加注浆小导管条件下,隧道顶部围岩沉降较大,仰拱位置隆起量偏大,隧道拱顶到拱腰范围内其围岩未出现剪切破坏,但是仰拱局部部位其围岩出现了剪切破坏。隧道围岩位移分布特性的改善作用有限,因此有必要在换拱的基础上施加注浆小导管,以改善隧道围岩和衬砌的位移及主应力分布特性;在仅换拱的基础上先施加注浆小导管(长度为4.0 m)后,隧道围岩的最大竖向位移略有减小,隧道围岩的塑性分布也有改善;当注浆小导管增长为5.0 m后,相对于4.0 m的情况,隧道围岩仰拱位置竖向位移减小了2.1%,两种长度对隧道围岩塑性分布的改善效果几乎相等;当注浆小导管增长为6.0 m后,相对于5.0 m的情况,隧道围岩仰拱位置竖向位移减少42.5%,变化明显,且隧道围岩的塑性分布也改善较大;当注浆小导管增加为7.0 m后,相对于6.0 m的情况,两种长度对隧道围岩的位移和塑性分布改善效果几乎相等;当注浆小导管长度为5.5 m时,围岩竖向位移仰拱位置较5.0 m时减少21.5%,位移开始进入明显变化阶段,隧道围岩的塑性分布也有一定改善,但不如6.0 m小导管。

对比分析注浆小导管长度采用4.0 m、5.0 m、5.5 m、6.0 m和7.0 m加固等五种方案,考虑到安全和经济的前提下,对于本工程采用6.0 m长度的注浆小导管是最为合适的。

5 现场监控量测

为验证小导管注浆措施实施前后过程中隧道稳定性,对YK14+260—YK14+320底鼓灾害段范围进行隧道路基仰拱应力、围岩压力监测及填充层底鼓变形观测。

5.1 路基仰拱应力及围岩压力监测

为掌握加固后型钢的变形动态,对更换仰拱进行了监测,选择YK14+272断面同步安装了压力盒及钢筋计,安装压力盒1只,钢筋计2根,压力盒紧贴仰拱下翼缘底面,钢筋计两端与仰拱上翼缘朝上面焊接,如图6—图8所示。

图6 压力盒及钢筋计埋设图

图7 隧道右线YK14+272断面压力盒曲线图

图8 隧道右线YK14+272断面钢筋计曲线图

由图可知混凝土回填过程中对仪器有所扰动,压力盒和钢筋计监测数据存在一些变化。从总体上看,压力盒数据波动较稳;121382和121360两根钢筋计应力值变化趋势相似,都由原来的微小拉应力转变为微小压应力,数值均较小,监测应力-时间曲线比较平稳。

5.2 填充层底鼓变形观测

针对路基隆起及开裂实际情况,进行了路基隆起监测,路面的中心点共布设9个断面,每断面3个测点,共计27个测点,如表3所示。

表3 石林隧道右线路基隆起测点里程及测点编号

通过结果分析,在监测断面中,仅个别断面因二次应力调整路基隆起较明显,具有代表性的测点编号为Q4,Q5,累积隆起分别为12.2 mm和10.2 mm,但在后续的监测中两断面未出现继续增大的趋势,只有轻微的隆起。而其他断面路基隆起位移变化较小,综合分析说明隧道围岩内部二次应力在长时间内不断地调整,变形有逐渐趋于稳定的迹象。

6 结 论

通过对项目隧道底鼓治理分析,得到如下结论:

(1) 隧道底鼓所处地质条件及应力状态较复杂,采用有限元分析方法是可行的。

(2) 径向注浆加固隧道底鼓能改善围岩力学性能,提高承载力。

(3) 对比分析注浆小导管长度采用4.0 m、5.0 m、5.5 m、6.0 m和7.0 m加固等五种方案,考虑安全和经济的前提下采用6.0 m长度注浆小导管最为合适。

(4) 监测结果验证注浆后隧道支护结构渐趋稳定。