线缆测试技术的发展综述

2020-01-03朱群江1刘延迪滕百川3

朱群江1,刘延迪,滕百川3,王 晴

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266000;2.北京航天测控技术有限公司,北京 100041; 3.湖南大学 电气与信息工程学院,长沙 410082)

0 引言

线缆作为各类设备的“神经系统”,承担着电力运行、信号传输的重要作用,其质量好坏直接决定设备能否正常运行。因此,在设备生产、定期维修过程中,都要对其内部线缆的物理特性及电气性能进行测试,检测其性能是否满足使用要求。线缆检测项主要有导通关系、绝缘性能、耐压性能以及故障定位等。

传统的线缆测试方法主要采用手动和单项测试仪器相结合,单独完成导通测试、绝缘测试以及耐压测试各项指标,存在着测试效率低、安全性差、复杂线缆网测试难度大、查错困难等问题。随着科学技术的不断发展,采用综合测试设备,集成了导通测试、绝缘测试、耐压测试、故障定位等功能,实现对被测设备整体线缆自动化测试[1-2]。

1 线缆测试需求

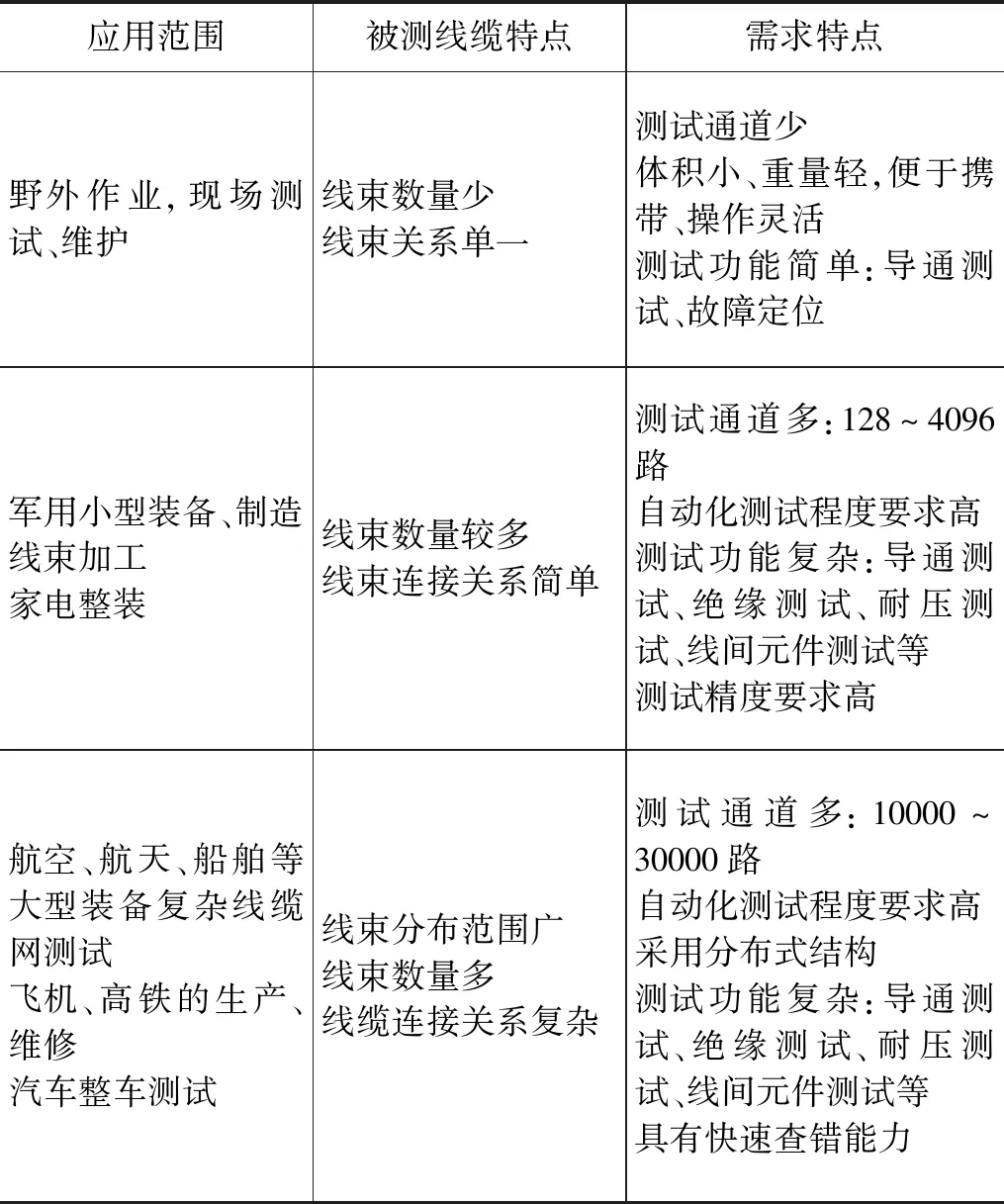

在航空、航天、船舶、兵器、电子等国防军工装备制造,飞机、高铁等大型设备的生产、检修,电力、通信线缆维护抢修过程中,线缆测试是一项必不可少的环节[3]。根据应用范围及需求的不同,线缆测试产品主要朝便携式、台式/机柜式、分布式方向发展。比如,在野外作业可使用便携式线缆测试仪完成少量线束的导通测试;在小型/中型设备生产组配前期需对所有线缆进行导通耐压性能测试,可选用台式/机柜式线缆测试仪完成;在高铁、飞机、船舶等大型复杂设备的生产、维护过程中,需提供分布式、大通道、高精度、自动化的线缆测试系统。线缆测试需求如表1所示。

2 国内外线缆测试的发展现状

线缆测试技术的研究从20世纪80年代率先在国外兴起,目前已经形成了一套完整的测试体系,具备导通测试、绝缘测试、耐压测试、故障定位、线间元器件测试。下面主要介绍国内外线缆测试的发展现状。

表1 线缆测试需求对照表

2.1 国外线缆测试的发展现状

国外在线缆自动化测试领域的研究起步较早,经过数十年的技术沉淀,形成了技术成熟、体系完整的系列化线缆测试产品,包括便携式线缆测试仪、台式线缆测试仪、分布式线缆测试系统、高压线缆测试仪等,广泛应用在国防工业、航空航天、船舶、汽车装配测试、通讯等领域[4]。其中比较知名的企业有:美国CKT、美国DIT-MCO、德国Adaptronic、德国Weetech。

美国CKT公司提供完整的线缆测试解决方案,测试系统中的激励源和测量仪表都采用模块化的设计,配置灵活和扩展简单。线缆测试能力包括四线/两线制电阻测量、绝缘测试(高压直流)、耐压测试(高压交流)、线间电容测试、二极管功能测试、继电器功能测试等。对大规模线缆网络(如飞机整机装配)进行测试时,可以采用分布式系统,根据现场情况分散放置在被测对象的周围或内部的不同位置;当被测的线束的分布位置相对比较集中、紧凑时(如线缆制造车间或机翼测试),则可以选择机柜式测试系统。CKT线缆测试产品已经完成美国诺斯罗普格鲁曼公司、欧洲空中客车(AIRBUS)飞机公司、美国波音公司的整机线缆测试,阿丽亚娜火箭的总装测试、C-17环球霸王大型军运的总装测试,在大型设备的整体线缆测试方面积累了丰富经验。

美国DIT-MCO公司从事线缆测试研究历史悠久,先后开发了多款测点切换器用于测试系统通道自动切换。由最早的机械式切换器S12B到机电式技术的切换器S17,切换速度达到每分钟5000次,能承受1500 VDC、1000 VAC的电压和2A的电流。其线缆测试产品覆盖了通用线缆测试和高压线缆测试,产品可靠性高[5]。

德国Adaptronic公司的线缆测试产品主要是NT6系列、NT7系列和NT8系列三大系列产品。覆盖了便携式线缆测试仪、机柜式线缆测试仪、分布式线缆测试仪,其中分布式线缆测试仪扩展通道数可达7万路。除了具有通用的导通测试、绝缘测试、耐压测试、元器件测试外,还具有自学习功能,可对未知连接关系的复杂线缆网快速扫描,确定其连接关系。

德国Weetech公司一直以来致力于线缆测试仪、线束测试仪、背板、机柜的测试系统的研究,开发,生产和服务活动,常用测试仪有便携式W434,综合性能W454,W454-HV,测试电压可达5000 VDC,3600 VAC,测试点位无限制。

以上线缆测试产品大多对线缆导通、绝缘、耐压、线间电容、二极管等性能指标进行检测,具有可扩展、测试速度快、配置灵活、测试自动化程度高、运行稳定的突出优点。

在线缆故障定位方面,采用最新的的扩展频谱时域反射技术(SSTDR)定位开路和短路,采用低能量高电压时域反射技术(LEHVTDR)实现在没有供电或移动线缆导体上检测和定位软故障。

2.2 国内线缆测试的发展现状

国内开始线缆测试技术的研究相对国外起步较晚,最早主要是一些研究机构和高校研制线缆自动测试设备,满足自产自用,没有形成系列化产品。近些年,随着我国工业化水平的发展,尤其在大型设备(比如飞机、高铁、船舶)生产、检修过程中对线缆测试需求越来越大,国内企业研制并推出了一系列线缆测试产品,且部分技术指标优于国外同类产品[6-7]。

在便携式线缆测试方面,采用内置锂电池供电,测试通道覆盖64到512路,可以快速进行线缆的短断路,导通电阻等测试,同时支持多机联网测试模式,通过联机线缆多台测试仪可以协同工作,满足现场分布式线缆测试需求。

在通用台式线缆测试方面,测试通道覆盖256到2048路,采用了先进的LXI总线/CAN总线自动测试技术,用于测试各种线缆的通路、断路、短路、错线等导通性指标,线缆芯线之间、芯线与壳体之间的绝缘性和耐压指标。

在分布式线缆测试方面,采用主机箱、多路开关模块和远程扩展模块组成的测试系统。可以根据被测设备的线数和高压测试的最大加载电压,灵活配置多路开关模块的数量和类型,支持最大测试通道达5万路。在基本配置的基础上,通过远程扩展模块的支持,进行分布式线缆测试。

在故障定位方面,多为单通道分立设备,结合低压脉冲法、冲闪电流法、直闪电流法,可进行多种故障探测模式切换,实现开路、短路、低阻、高阻泄漏、高阻闪络性故障等多种故障的检测,最短测试距离不小于60 km(盲区),精确定点误差为±0.2 m。同时,可搭载3G无线远程同步测控服务,极大提高了使用功能,广泛应用于铁路通信控制线缆、路灯线缆、机场信号线缆。

3 线缆测试方法

3.1 导通测试

导通测试作为线缆性能测试的基本项,主要通过测量回路的导通电阻检验线缆的连接关系是否正常。根据导通电阻测试精度要求的不同,导通测试可分为二线测试和四线测试[8-9]。

二线测试方法是一种比较常用的测试方法,激励源和采集模块共用一根线缆。四线测试方法需用四根线构成激励采集回路,其中激励源占用两根线,采集模块占用另外两根线。测试过程中得到回路的电压值和电流值,经计算即可知待测线缆的电阻值。

二线测试方法优点表现为测量控制电路简单,占用通道数少,缺点表现为由于额外增加的阻值(测试设备内阻、转接线线缆)导致被测线缆的测量准确度受影响,适用于被测线缆的电阻“远大于”测试设备和转接线缆的内阻之和。四线测试方法的优点表现为测量精度高,缺点表现为测量控制电路复杂,占用通道多,适用于被测线缆阻值较小且精度要求高的情况。

在进行复杂线缆网连接关系测试时,采用边界扫描技术检测线缆的短/断路连接关系,采用二分查找、Huffman树查找等算法快速扫描提高故障线缆错连检测效率。

3.2 绝缘测试

绝缘电阻是衡量没有导通关系的线缆间绝缘性能优劣的依据[10]。绝缘电阻测量的依据是通过在被测线缆间施加直流高压,采集漏电流等效计算得到绝缘电阻[11-12]。通常,绝缘电阻测量范围在0.5 MΩ~2 GΩ之间。由于对不同被测线缆的绝缘指标要求不同,施加直流激励电压的大小也不同,激励高压源电压在100 V~2000 VDC范围内程控可调。

在绝缘电阻测量电路设计中,为保证采样电压的动态范围在AD测试量程范围内,根据施加绝缘激励高压的大小不同,可采取电阻分档控制方式,保证在全量程范围内绝缘电阻的测量精度。

为保证绝缘测试过程中设备及人员的安全,在硬件设计时,通常考虑对激励高压源及测量电路进行过流保护措施。

3.3 耐压测试

耐压测试是电气安全规定中非常重要的测试项目之一。根据施加激励源的不同,耐压测试可分为直流耐压测试和交流耐压测试。由于交流耐压测试比直流耐压测试更容易出现击穿的可能性,因此,通常所说的耐压测试指交流耐压测试。

漏电流是衡量线缆耐压性能的重要指标,通过在被测线间施加规定交流高压,并保持不小于5 s的测试时间,通过实时采集线间漏电流确定耐压性能,并分析漏电流值线间捕获闪络击穿现象[13]。

目前,部分线缆测试产品耐压测试交流激励高压可实现0~5000 VAC程控,漏电流测量范围在0~200 mA之间,基本满足各类线缆的耐压测试要求。

3.4 故障定位

在20世纪六七十年代,普遍采用电桥平衡测试方法实现线缆故障距离粗略定位。到20世纪七八十年代,普遍采用闪测法实现线缆的故障测试,当时电子技术发展有限,以电子管、晶体管电路为主。

到21世纪,低压脉冲法、二次脉冲法[14-15]成为线缆故障定位的常用方法。低压脉冲法通过测量入射电压电磁波和反射电压电磁波的时间差来计算故障点距离。二次脉冲法采用高压脉冲使故障点发生闪络,同时注入低压脉冲,通过捕获低压脉冲反射信号计算故障点距离。

二次脉冲法、低压脉冲法技术特点对比表如表2所示。

表2 线缆故障测距技术指标对比

近些年,伴随着新技术的发展,故障定位方法也有新的突破,可采用时域反射法、驻波反射法、频域反射法、扩展频谱时域反射法等方法定位线缆开路或者短路点的故障位置。

3.5 线间元器件测试

线间元器件测试主要包括二极管测试、电容测试、电感测试。其中二极管主要测试指标为二极管的正向压降、反向漏电流。电容测试常用的方法有脉宽调制法和容抗法两种,由于容抗法具有自动调零,测量时间短的优点,一般采用该方法进行电容测试。电感测试主要采用谐振法、交流电桥法,通过电感量指标判断电感特性。

4 线缆测试的关键技术

4.1 采用时域反射技术实现对线缆的故障类型及故障距离的检测

时域反射技术(Time Domain Reflectometry,TDR)[16-18]是利用向被测线缆一端发射的脉冲信号,通过获取脉冲信号发射时间t1和接收到的反射脉冲时间t2,已知脉冲信号在线缆中的传输速度,由公式(1)计算得到故障点位置。

L=v×(t1-t2)/2

(1)

同时,可以根据反射信号与发射信号的波形判断电缆故障为开路故障还是短路故障。

根据脉冲序列源及处理方法的不同,分为扩展频谱时域反射法(SSTDR)、低能量高电压时域反射法(LEHVTDR)、火花放电时域反射法(PASDTDR)。扩展频谱时域反射法在众多方法中,在定位精度、抗干扰能力、适用线缆类型等方面均表现优异。

扩展频谱时域反射法线缆故障检测如图1所示。主要包括主处理器电路、脉冲发生电路、脉冲发送电路、阻抗匹配电路、脉冲接收电路及高速AD采集电路。

图1 扩展频谱时域反射法线缆故障检测示意图

脉冲发射电路采用CPLD或者FPGA控制产生合适的序列码(如Gold码、M码),再与正弦信号进行调制生成测试信号;脉冲发送电路采用可变增益放大器将测试信号进行放大,使其幅度及电流等满足传输衰减要求;脉冲接收电路接收、方法、滤波、解调被测线缆的反射信号,高速AD采集电路采集信号值,主处理器单元经过相关计算得到线缆故障类型及故障点距离。

该技术需综合考虑发射信号的幅值、码宽及码长等参数,从而增强信号的信噪比,提高检测精度。

4.2 采用分布式并行测试技术实现对大型设备内部全部线缆测试

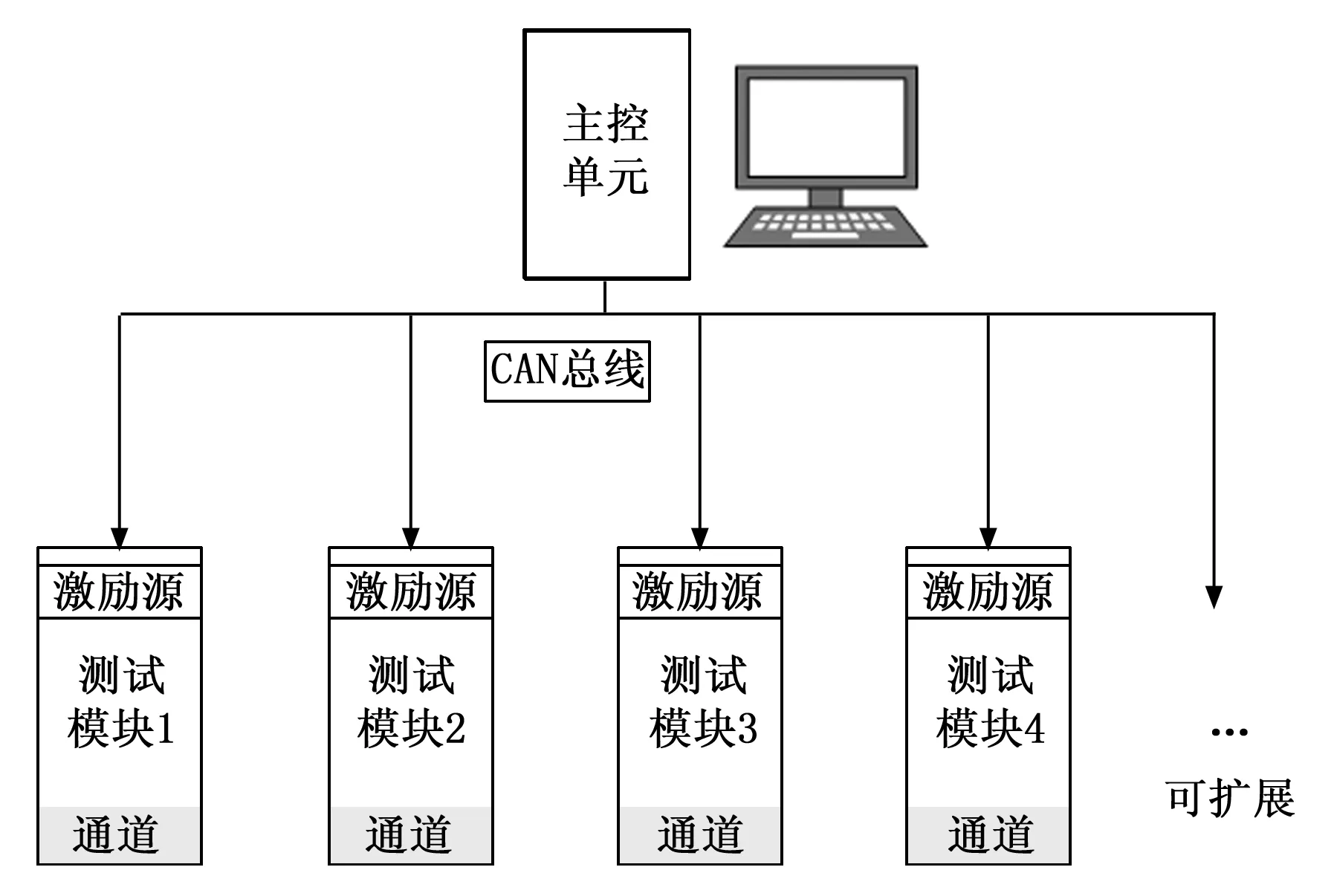

分布式并行线缆测试技术适用于大型设备内部复杂连接关系全部线缆性能测试,测试通道高达3万路。采用CAN总线实现主控单元与各测试模块连接,根据被测设备内部线缆分布不同,测试模块数量及每个测试模块测试通道均可灵活分配[19]。分布式并行线缆测试系统组成如2图所示。

图2 分布式并行线缆测试系统组成

每个测试模块内部具有独立的激励源,通过主控单元发送测试指令实现并行测试。串行线缆测试累计测试时间由每根线缆测试时间累计得到,即所有测试模块测试时间的和;并行分布式测试时间仅与单个测试模块时间有关。

4.3 采用边界扫描技术实现线缆短/断路、多接、少接等连接关系检测

边界扫描技术最早应用在电路板线路测试,通过快速扫描电路板检测线路短/断路、错连等关系。为解决设备内部线缆通断测试的需求,将边界扫描技术引入线缆测试中。

边界扫描基本组成包括四部分,分别为测试访问接口、测试访问接口控制器、指令寄存器和数据寄存器。通过测试访问接口TDI将测试数据写入芯片的寄存器, TMS发送测试控制指令,由测试访问接口控制器控制边界扫描单元(BSC)进行测试数据加载、施加激励并采集,最后由TDO将测试结果输出[20-21]。最终,线缆的连接关系即对应于边界扫描器件之间的连接关系。边界扫描技术芯片结构如3所示。

图3 边界扫描技术芯片结构

边界扫描技术最关键的步骤是互联测试,因此,可通过优化边界扫描算法来生成更合理的互联测试向量,从而提升测试性能。

5 线缆测试技术的发展趋势与展望

国内外针对不同的线缆测试功能形成了较成熟的测试方法和系列化线缆测试设备。结合当下对线缆测试的新需求,线缆测试技术的发展重点从以下几个方面开展。

5.1 结合故障诊断与健康管理技术、大数据技术、机器学习技术实现线缆测试的自学习、分析、评估和预测

随着高新技术的快速发展,自动化测试已经不再是传统意义上的单一测试设备独立测试。对于大型复杂设备(如大型船舶、飞机、高铁)的整体线缆测试,结合故障诊断与健康管理技术、大数据技术、机器学习技术等先进技术,通过收集线缆的历次测试数据,建立线缆故障模型(高阻闪络故障,高低阻性的短路及断线、接触不良等故障)、专家知识库,自学习完成分析、评估,进而预测线缆使用周期及使用情况等健康状态,提高线缆的可用率,降低线缆使用风险,为检修人员定期检修提供指导。

5.2 深入故障定位方法研究,实现高精度断点及软故障定位

目前,线缆测试产品的故障定位功能主要采用方法为低压脉冲法、时域频谱技术等,在断点定位精度及故障类型方面表现良好,其局限性在于单通道手动测试、无法准确定位软连接关系、适用线缆类型有限。

在复杂设备定期检修过程中,由于线缆分布分散,连接关系复杂,通常故障排查工作主要靠测试人员根据故障经验完成,工作量大,可靠性差。线缆故障类型不再局限于断路、短路故障,而是软故障(绝缘层摩擦和破损、多股断裂)。线缆软故障在设备运行时具有极大的隐患,因此,深入故障定位方法的研究,结合最新的频域反射技术、低能量高电压时域反射技术,实现多通道、自动化、高精度的线缆软故障定位。

5.3 开展在线线缆测试技术研究,满足在线实时线缆测试需求

目前,线缆测试产品进行线缆测试时,被测设备处于离线状态,即未加电状态。但是,在很多情况下,需要在被测设备运行状态下,获取线缆的性能指标,显然现有的测试方法无法满足在线测试要求[22]。因此需要探索新的测试手段,实现线缆在线测试。比如采用线缆金属护套环流监测方法实时、在线监测电缆金属接地电流的有效值、频率。

5.4 开展绝缘测试、耐压测试损伤不可逆研究,降低高压测试对线缆的损伤

线缆绝缘测试通常施加直流电压为100~1500 V,耐压测试通常施加交流电压为100~3000 V,甚至更高,测试时间不少于5 s,测试过程中会对线缆造成不可逆损伤(比如加速绝缘层老化、过压击穿等),从而降低线缆的使用寿命。绝缘测试、耐压测试对线缆损伤不可逆的问题越来越受到重视,因此,开展线缆测试中损伤不可逆相关研究,优化测试方法,从而降低绝缘测试、耐压测试时对线缆的损伤。

本文针对线缆测试的需求,对线缆测试技术及国内外发展现状进行了较为全面的综述。当前,线缆测试技术在理论和应用方面已经取得了很大进步,形成的系列化产品覆盖便携式、台式和分布式,能满足单一线束、小型设备简单线缆及大型设备复杂线缆的自动化测试。未来,线缆测试技术的发展将结合新技术、新手段,在线缆故障定位、在线测试及分析评估等方面开展深入研究,形成智能化、自学习、故障可预测的线缆测试系统。