蒸汽射流与冷却水直接接触冷凝数值模拟及试验

2020-01-03

(中国船舶重工集团公司第七一一研究所,上海 201108)

当前的换热技术大多采用间壁式换热结构,与间壁式换热结构相比,直接接触式换热器具有腐蚀小、无结垢、换热效率高等优点,早已应用广泛[1]。对于做完功后无法利用的乏汽(含有杂质等),采用换热效率最高的直接接触冷凝方式对其进行冷凝吸收,即饱和蒸汽直接喷注到冷却水中;但是,采用该方法进行冷凝吸收会产生巨大的喷注噪声[2]。因此,研究如何在水下有限空间内扩大冷凝面积的同时,消除喷注噪声的难题非常重要。由于蒸汽和冷却水直接接触冷凝需要考虑两相流、相变和汽泡流动等多方面因素[3],目前还没有成熟的公式或模型进行模拟计算,因此设计一套蒸汽排放处理装置系统,并在该系统上进行蒸汽射流与冷却水直接接触冷凝试验。

1 物理模型

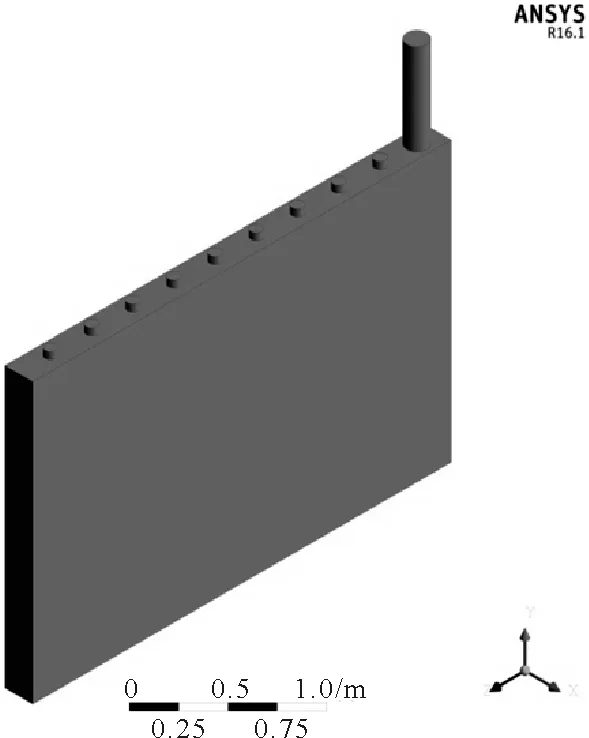

为了便于仿真计算,将整个蒸汽射流排放过程分成两个阶段:阶段一,排汽阀打开,蒸汽从蒸汽储罐排出,经排汽管道后,进入排汽管入口;阶段二:蒸汽通过蒸汽排放装置的排汽过程。由于将排汽过程分成阶段,需要对两个仿真过程进行耦合衔接。

利用Gambit对上述两个阶段进行网格划分,见图1~2,网格数量分别约为150万和645万。

图1 阶段一的网格

图2 阶段二的网格

1)蒸汽流动截面定义。

定义阶段一中蒸汽储罐内为“蒸汽储罐”,定义蒸汽储罐出口处为“储罐出口”,定义排汽阀后为“排汽阀后”;定义蒸汽排放装置中入口管道为“母管”,定义与排气管道的交界面为“母管出口”。

定义阶段二中入口为“母管入口”,与阶段一中的“母管出口”为同一截面,需要进行耦合计算。

2)计算输入条件。

排汽阀:通径DN305,全开阻力系数为2.78;

排汽管道:DN400,90°弯头7个,长度~32 m;

排汽装置:物理模型。

蒸汽储罐内存储压力为2.68 MPa饱和蒸汽,蒸汽量为482 kg。

2 排放速率影响因素分析

排汽阀打开后,蒸汽储罐内的蒸汽依次通过排汽阀及排汽管道,经蒸汽排放处理装置排入液舱内,并冷凝。在此过程中,蒸汽(乏汽)压力不断变化,流动状态复杂,并存在复杂的相变过程。分析可知,影响乏汽冷凝时间的主要因素有:

1)蒸汽储罐与排汽管道的阻力。在乏汽冷凝过程中,蒸汽储罐、排汽阀与排汽管道的结构布置相对简单,但因排汽阀喉口、排汽管道总长度较长,故其对蒸汽排放过程有较大的影响。

2)蒸汽排放装置的阻力。蒸汽排放处理装置是乏汽排放过程中的核心部件,是影响排放速率的决定因素之一。

3)水的阻力。蒸汽冷凝前,装置在水中的管道内存在冷却水,对蒸汽排放会有一定的阻力,主要体现:排放处理装置内水从小孔排出的阻力,蒸汽从装置排出至液舱的阻力。

4)其他阻力。①装置出口表面不光滑;②蒸汽排放后期,蒸汽压力下降,有部分冷却水回流;③随着装置使用时间的增加,管道内的污垢等。

3 排放冷凝时间分析

多次耦合方法进行系列仿真计算,结果见图3~6。

图3 蒸汽压力随时间的变化

由图3知,排汽阀后的压力最高值为1.39 MPa,发生在0.05 s时;母管(蒸汽排放处理装置)入口压力最高值为1.28 MPa,发生在0.46 s时。

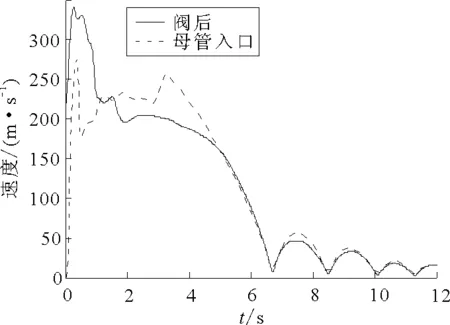

图4 蒸汽速度随时间的变化

从图4中可看出t=6.8 s时,速度开始出现波动,说明在该处储罐中的蒸汽已经基本排尽,与图6中的蒸汽量排放结果一致。

图5 蒸汽排汽速率随时间的变化

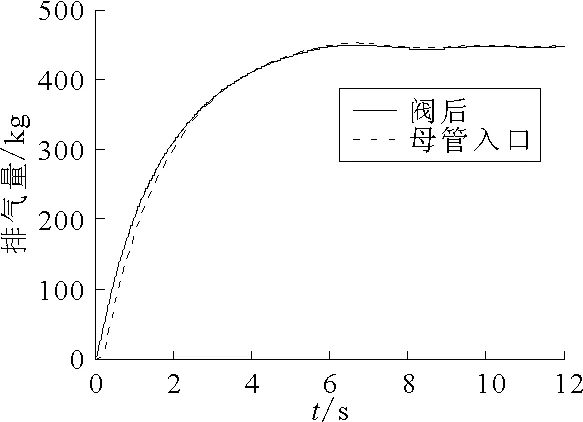

图6 蒸汽排汽量随时间的变化

从计算结果可以看出:

1)装置入口处蒸汽的最高压力为1.30 MPa,分管入口处的最高压力为0.78 MPa。

2)排放初始,排汽量随时间的增加迅速的增加,在3s时间内,排汽量约为369 kg,约占总排汽量的82%。

3)排气时间超过3 s后,蒸汽质量流率随时间的增加而逐渐趋于0,压力随时间的变化逐渐趋于要求背压0.02 MPa,蒸汽排放时间约为8 s(排放时间为蒸汽储罐压力从2.68 MPa变为0.02 MPa的时间)。

4)蒸汽储罐内压力的下降速度明显平缓于排气阀后与装置入口的压力下降速度,说明总的蒸汽排放时间在一定程度上受制于蒸汽储罐出口和排汽阀。

5)阀后蒸汽压力最高值和母管入口压力最高值时间有0.4 s延迟,主要是由于快开阀后的压力主要受储罐压力影响,而母管入口的压力主要受后续装置的排汽冷凝过程的影响。

4 试验方案

4.1 试验装置及试验方法

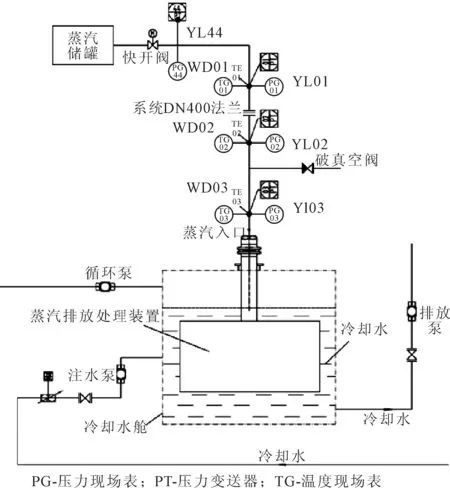

蒸汽排放处理装置试验平台组成见图7。

图7 试验管路及系统示意

试验系统由蒸汽储罐、排放处理装置、冷却水舱及管路系统组成。蒸汽储罐体积31.8 m3,蒸汽压力2.68 MPa,排放处理装置放置于冷却水舱内,冷却水舱内布满水,冷却水体积约45 m3,蒸汽储罐与排放处理装置通过DN400的排汽管路连接。蒸汽储罐充满蒸汽后快开阀打开,蒸汽通过排汽管路、排放处理装置排放至水舱中与冷却水直接接触冷凝。

快开阀后设YL44压力传感器测量阀后的管路压力。蒸汽排放管路DN400法兰处设置YL01压力传感器和WD01温度传感器、弯头处设置YL02压力传感器和WD02温度传感器、装置入口处设置YL03压力传感器和WD03温度传感器测量压力和温度。

蒸汽储罐完成蒸汽排放以及蒸汽与冷却水完成直接接触冷凝的判据是蒸汽储罐内背压为0.02 MPa。

4.2 试验结果

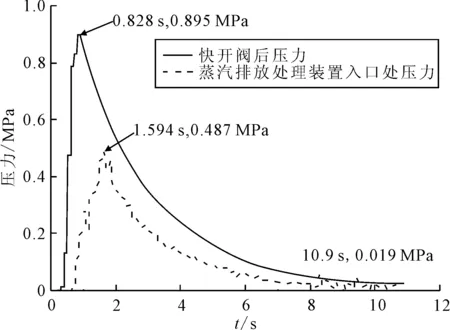

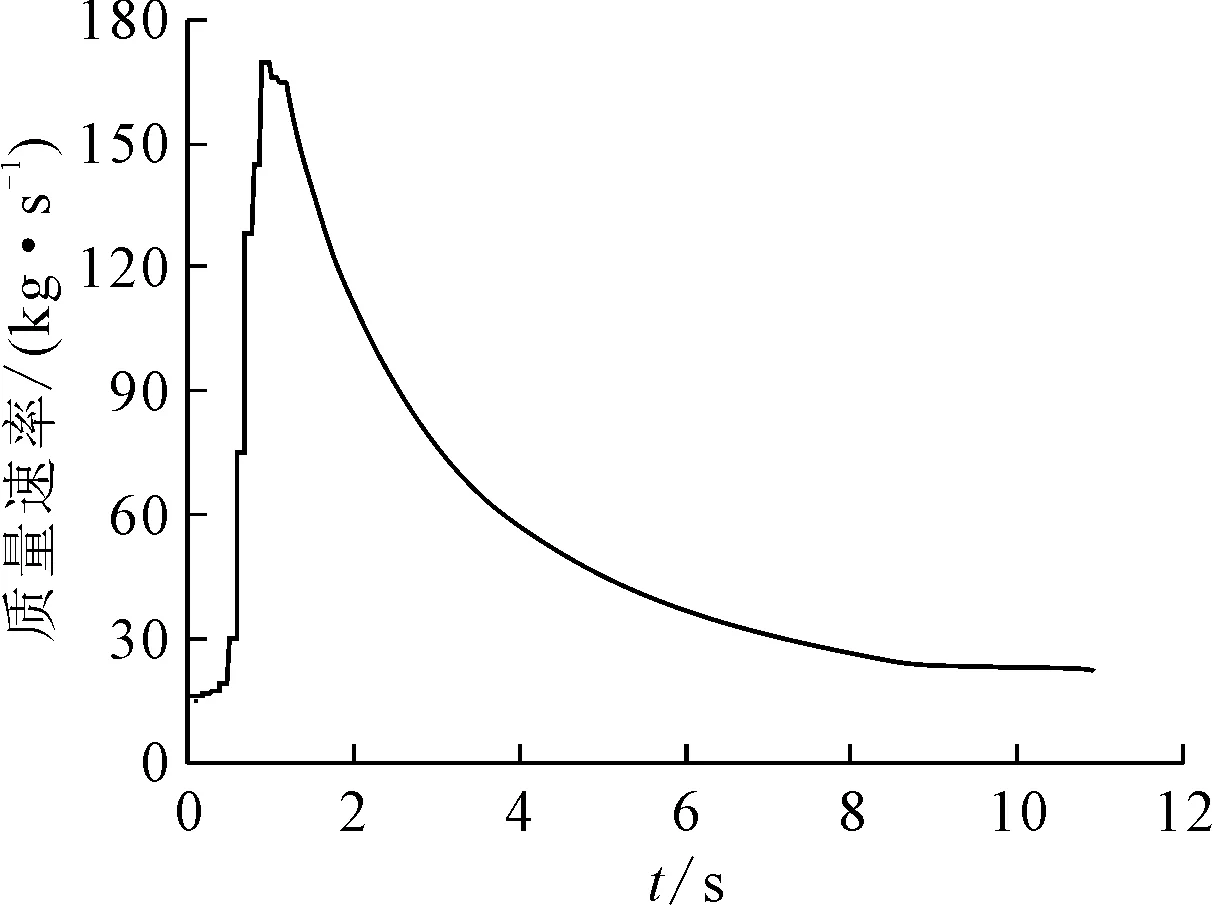

482 kg,2.68 MPa蒸汽经过蒸汽排放处理装置的快开阀后,压力和蒸汽排放处理装置入口处压力随时间的排放冷凝情况见图8,阀后蒸汽质量速率随时间的变化见图9。

图8 蒸汽压力随蒸汽排放时间的变化

图9 蒸汽排汽速率随时间的变化

从图8和图9可知:

1)t=0.828 s时,当快开阀后压力达到最大值0.895 MPa,t=1.594 s时,蒸汽排放处理装置入口处的压力达到最大值0.487 MPa,说明两者之间存在约0.7 s的延迟。

2)t=10.9 s时,快开阀后及蒸汽排放处理装置压力约为0.019 MPa,说明蒸汽在约10.9 s时排尽。

3)由压力及流量折算公式计算可知,约在4~5 s内,蒸汽排放量约为80%,在8 s时蒸汽排放速率放缓,快开阀后压力为0.04 MPa,压力开始出现锯齿状波动,冷凝时间延长。

4)蒸汽排放过程中,最大的质量流速约为170 kg/s。

5)快开阀后蒸汽压力最高值和装置入口压力最高值时间有0.7 s延迟,长于仿真计算结果的0.4 s,原因是由于仿真建模的蒸汽储罐压力比试验工况高,从而导致延迟变短。

5 结论

1)482 kg,2.68 MPa蒸汽,在约6.8 s内排净,在约11 s时完全冷凝,仿真模拟结果准确,真实可信。

2)快开阀后蒸汽压力最高值和装置入口压

力最高值时间存在一定的延迟,其延迟的长短与蒸汽储罐压力有关。

3)本蒸汽排放装置在需将无法回收的乏汽快速冷凝的同时最大程度进行减振降噪处理的市场应用方面前景广阔。