碳化法纳米碳酸钙生产过程的余热利用与节能增效*

2020-01-02涂爱民王飞扬朱冬生

涂爱民,王飞扬,莫 逊,朱冬生

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.中国科学院大学,北京 100049)

0 引 言

纳米碳酸钙广泛用于塑料、橡胶、造纸、涂料、油墨、饲料和化妆品等行业。我国纳米碳酸钙生产企业有80余家,2014年产量172万t,近几年产量基本维持在160 ~ 200万t/a。纳米碳酸钙的生产方法主要有碳化法和复分解法。复分解法制得碳酸钙产品中吸附的大量氯离子很难去除,结晶过程耗时长和消耗水量大,成本较高,工业上很少采用。碳化法是指利用Ca(OH)2与CO2碳化反应得到CaCO3,工艺流程由煅烧−消化−碳化−过滤−干燥等工序组成,其中的核心工艺段是碳化合成[1-5]。

总体上,我国纳米碳酸钙生产企业生产规模小、工艺流程自动化程度低、能耗高等问题突出,且工艺既有加热过程,又有冷却过程,生产过程存在冷热抵消现象。为降低生产能耗,继而降低生产综合成本,提高节能环保水平,研究人员提出了一些改进工艺方法,包括开发常温碳化技术(非冷冻碳化法)或复合碳化工艺;工艺压滤水的循环利用工艺;改进活化工艺,降低活化温度;利用生产纳米碳酸钙的压滤水制备超细碳酸钙;选用合适的脱水工艺设备和干燥工艺,降低过滤和干燥能耗;充分利用余热回收技术和能源梯级利用技术等[6-11]。本文针对国内常用的碳化法纳米碳酸钙生产工艺,结合某纳米碳酸钙生产企业余热资源调查情况,提出碳化法纳米碳酸钙生产过程的余热利用与节能增效措施。

1 碳化法纳米碳酸钙生产主要耗能工序及能耗分析

1.1 煅烧工序

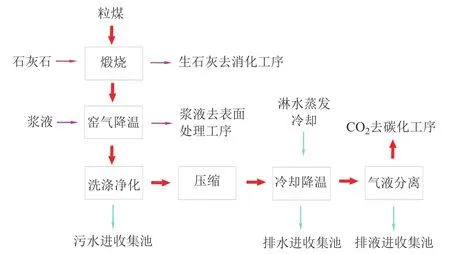

煅烧工序是石灰石在立窑中受热分解过程,用燃料加热(一般采用烟煤),使石灰石分解产生生石灰和二氧化碳,其燃料及石灰石成本占整个生产成本17% ~ 20%左右,其中燃料消耗0.1 ~ 0.16 t/t产品,占整个生产工艺燃料消耗的一半左右[7-9]。出窑气体(主要是CO2和N2,分别占窑气的三分之一和三分之二)温度为200 ~ 250℃,经过间壁式冷却和洗涤净化后,温度降至45℃左右进入压缩机,压缩成高浓度的 CO2气体后再经过管外淋水冷却(从 200℃左右冷却至 55℃),送入碳化合成车间。立窑煅烧炉主要反应过程:CaCO3→ CaO + CO2↑ −Q。反应需要的热量来自碳的燃烧热:C + O2→ CO2+Q。

采用高效的煅烧设备,提高产能,降低单位能耗,提高二氧化碳的浓度,采取合理的冷却和热回收技术,以及降低压缩机电耗是该工序节能降耗的主要途径。

普通立窑煅烧工序对窑气有两次间壁式冷却过程,第一次是洗涤净化前,该冷却器可以预热浆液或消化工序用热水;第二段冷却是将压缩机出来的高压气体降温,一般采用淋水蒸发冷却方式。该工艺流程的两次气体冷却过程余热均可以回收利用。图1给出了传统立窑煅烧工序的工艺流程图。

图1 立窑煅烧工序工艺流程图Fig.1 Process flow chart of the vertical kiln calcination process

1.2 消化(陈化)工序

石灰石经过煅烧分解形成生石灰(CaO)和二氧化碳气体后,生石灰进入消化(陈化)工序并与水反应形成石灰乳(Ca(OH)2),再进行精制后进入碳化工艺,该过程主要反应:

消化反应本身虽然是个放热反应,但要获得高活性的消化浆,需要有一定的温度,较高的温度还能提高石灰乳产率。研究表明,理想的消化温度在80℃左右,采用适宜温度(50 ~ 70℃)的热水进行消化有利于提高消化过程浆液质量[7-8]。由于消化耗水量并不大(一般灰水比),且对热源品质要求不高,可以利用厂区余热资源对给水进行预热,有多种低温余热资源可选。

1.3 碳化工序

在工艺流程中石灰乳Ca(OH)2与CO2在碳化设备中进行的碳酸化反应决定了纳米碳酸钙产品的品质,因此碳化是纳米碳酸钙生产过程中最核心的一道工序。碳化反应是强放热反应,其能耗主要取决于碳化技术。目前,我国纳米碳酸钙的碳化生产工艺技术主要有间歇鼓泡碳化、连续喷雾碳化、超重力碳化、高剪切乳化碳化和膜分离碳化等,间歇鼓泡碳化法气−液接触时间长,易于控制晶型,可生产粒径在20 ~ 200 nm 之间的碳酸钙产品,操作要求相对简单,设备投资少,是目前国内外应用最多的一种碳化工艺,需要辅助以控制反应温度来控制结晶粒子的大小和粒径分布,并且温度控制较低(一般控制在 25℃以下,需要冷冻水间壁式冷却),使得碳化过程控制的能耗增加。为了提高碳化合成速率,有采用增加搅拌装置的间歇式搅拌鼓泡法等加快反应进程的改进型间歇鼓泡式碳化工艺。按碳化温度划分主要有冷冻法(低温)与非冷冻法(常温或高于常温),前者称为低温低浓碳化工艺,一般碳化温度为15 ~ 25℃,包括了低温间歇鼓泡式、低温间歇搅拌式、低温间歇超重力式、低温间歇高剪切式、低温膜分散微结构式等;后者以常温连续喷雾碳化法和高温高浓非冷冻法碳化工艺为代表,一般碳化温度不进行控制,可在30 ~ 75℃,产品晶型与粒度通过不同模板剂进行控制。目前国内外采用最多的工艺及设备还是低温低浓间歇鼓泡式碳化法或搅拌式碳化法,中国还有常温低浓喷雾连续碳化法、低温低浓间歇式超重力碳化法,这些工艺均需要冷冻机将进料石灰乳冷却到25℃以下,能耗较高,采用传统电制冷工艺制冷时,单位产品供冷耗电量为120 ~ 150 kW·h/t,占整个生产工艺单位产品耗电量的20%左右。为了节约能耗,近几年非冷冻碳化工艺正逐渐得到应用推广[8-11]。

对于低温碳化工序,节能的措施一是改进碳化工序,降低冷冻降温和表面处理工序浆液升温能耗,二是考虑用低品位的余热制冷替代高品位的电制冷方式。

1.4 过滤与干燥工序

经过碳化合成的浆液先经过表面改性工艺,再经过压滤脱水过滤后进入干燥工序。纳米级碳酸钙浆液经过机械脱水后的滤饼往往含水率达 30% ~55%,进行干燥后最终粉体含水在0.2%以下。选择适宜过滤设备,可以降低滤饼含水率,继而降低干燥能耗。过滤设备中上悬式离心机、板框压滤机使用最广,干燥设备则以带式干燥机、盘式干燥机、管束干燥机、滚筒干燥机等居多,且多采用热风干燥形式,需配置热风炉。机械脱水主要消耗电能,而热风干燥的热风炉多以燃煤、燃油或燃气为燃料。如果以燃煤为燃料,热风干燥燃料用量每吨产品需要消耗0.11 ~ 0.15 t煤,约占整个工艺燃料用量的一半,提高热风炉能效,回收烟气余热,可以起到明显的节能降耗作用;还可通过开发其他干燥工艺如真空脱水干燥等或者更高效的脱水及干燥设备及工艺降低干燥能耗[12-13]。此外,干燥机的排气实际上是含碳酸钙粉尘的水蒸气与空气混合潮气,一般采用湿气水膜收尘器或旋风除尘器回收碳酸钙,如果结合冷凝热回收技术,可以将该部分余热用于预热表面处理前的浆液。

2 广东某纳米碳酸钙生产厂余热资源情况

广东某纳米碳酸钙生产厂纳米碳酸钙年产量6万t,有三条生产线,分别采用了三种碳化工艺:间歇鼓泡法、连续喷雾式和超重力碳化。余热资源主要有立窑煅烧工序的窑气余热、热风炉烟气余热、干燥潮气余热等;此外还有窑灰和炉渣等固形物余热,但这部分固形物余热温度偏低、量不大,一般无回收利用经济价值,故不予以回收利用;还有一些冷却水等低温余热,如电制冷机组冷却水等。因此,该生产厂可回收余热主要是气体余热。根据现场调研,这几股余热回收及利用情况见表1。

表1 余热资源及利用方式Table 1 Waste heat resources and their utilization

3 碳化法纳米碳酸钙生产的余热资源梯级利用方案

3.1 余热资源优化利用原则及改造方案

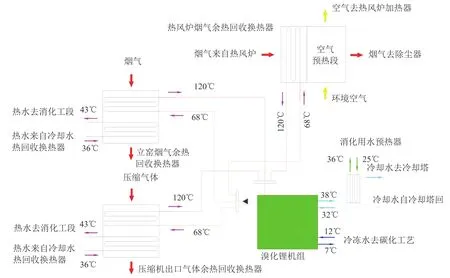

余热资源优化和梯级利用遵循以下原则:将中高温余热用于余热制冷替代电制冷,将低温余热用于预热消化用水和表面处理工序前的浆液。基于以上原则进行如下余热回收及梯级利用改造:

(1)将来自立窑烟气的125℃以上部分较高品质的余热、压缩机出口 125℃以上部分的压缩窑气余热和热风炉出口烟气的 125℃以上部分较高品质的余热分别用气水换热器进行余热回收,产生三股120℃的热水汇入双效型溴化锂制冷机组热水入口联箱,作为驱动热源,释放热量后降至68℃,再由循环泵输送至上述两个换热器单元,形成热水闭环;产生的冷冻水用于低温碳化工艺;由于碳化工艺需要的冷冻水温度可比普通空调供冷温度高一些,可采用大温差供冷机组,制冷机组运行能效可以更高一些;

(2)将释放高位热的立窑出口烟气、压缩窑气的低位余热进一步用来预热消化用水(气体温度降至55℃左右),可以将消化用水温度提高7 ~ 8℃;

(3)热风炉出口烟气释放高位热量后,温度降至 160℃左右,再进入暖风器预热空气,可以将干燥用热风从常温升高至 80℃,同时烟气温度降至110℃左右后排放;干燥用空气从常温升高至 80℃后进入热风炉出口的空气加热器,升温至 420 ~450℃后进入烘干设备;

(4)来自碳化工艺的浆液先经过溴化锂冷却系统的热回收换热器,可以将消化用水从常温25℃左右预热到36℃,分别进入立窑出口余热回收换热器二段和压缩窑气余热回收换热器二段进行再热后,温度升至43℃再进表面处理工艺;

(5)热风干燥器出来的潮气先经过冷凝式换热器释放凝结热后再进入水膜除尘系统,潮气冷凝热用于预热表面处理前的浆液(可以将浆液温度提高35℃左右),这一改造的另一个好处是可以降低水膜除尘器的用水消耗(通过回收凝结水和降低潮气进入水膜除尘器的温度),起到节水作用。

图2给出了本改造项目余热回收梯级利用系统流程示意图(未包括热风干燥潮气余热回收部分)。

图2 余热回收梯级利用系统流程示意图Fig.2 Schematic diagram of the waste heat recovery cascade utilization system

3.2 余热回收利用改造效益分析

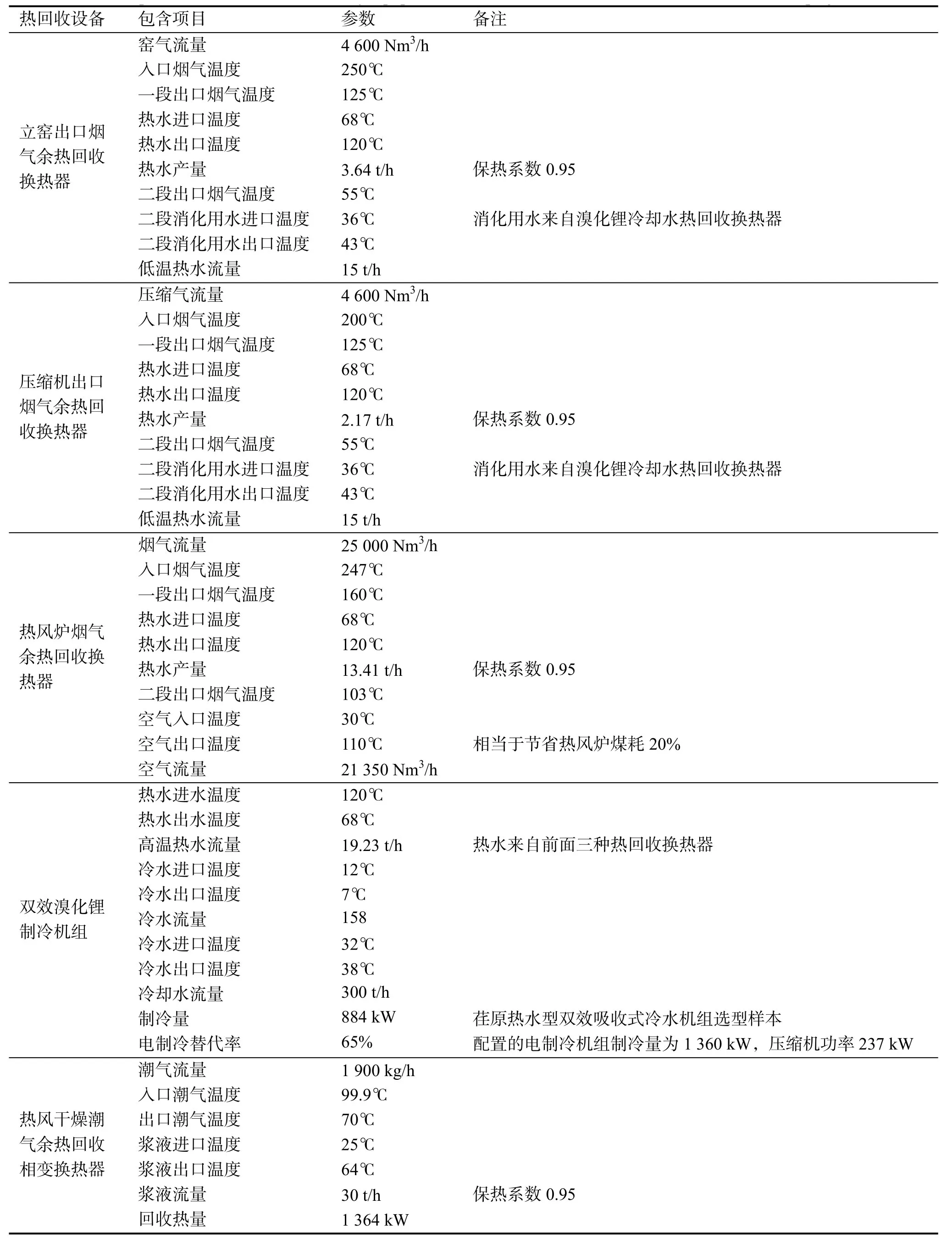

通过热源调查和热平衡计算,得到各热回收设备热工参数如表2所示。

从表2可以看出总的余热回收节能量及收益:

(1)根据吸收式制冷对电制冷的替代率(65%)以及由机组铭牌得到的单位制冷量机组耗电量核算,采用吸收式制冷替代电制冷的节电量为154 kW(参见表2的制冷机组备注);

(2)预热浆液及消化用水总回收热量1 948 kW;

(3)预热空气回收烟气热量490 kW,相当于节约标煤85.7 kg/h(根据回收的热量由能量平衡以0.7的热风炉热效率估算得到标煤量);

(4)以综合电价 1.0元/kW·h和低温热水价格0.3元/kW·h估算,标煤价格以800元/t估算,年运行时数8 000 h,则年节能收益645.57万元;

(5)用热回收设备替代压缩气体淋水冷却系统,节水量1.3 t/h;潮气回收节约水膜除尘补水量2.0 t/h;水价2.00元/t估算,节水收益5.28万元;

(6)合计节能节水收益约54.24万元/月,以该厂每月5 000 t纳米碳酸钙产量核算,相当于节约生产成本108.48元/t(产品);系统节能改造总投资约700万元,以项目改造需要的初投资除以改造完成后每月的节能节水收益,得到项目静态回收期约13个月;节省的能耗相当于减排CO2约4 573 t/a。

表2 余热梯级利用改造各热回收设备热工参数Table 2 Thermal parameters of each heat recovery equipment of the waste heat cascade utilization transformation project

4 结 论

通过对国内普遍采用的碳化法生产纳米碳酸钙工艺过程节能分析,结合某纳米碳酸钙生产厂的余热资源调查情况,提出了余热梯级利用技术方案,基于能量平衡、能效和经济效益分析,结论如下:

(1)回收热风炉烟气高位余热和立窑窑气高位余热,将其用于吸收式制冷,可以获得的制冷量能替代碳化工艺电制冷量的65%;

(2)回收部分制冷机组冷却水余热、热风炉烟气高位余热和立窑窑气低位热用于消化工艺用水预热,可以将工艺用水温度升高约18℃,基本满足消化用水温度要求;

(3)回收热风炉烟气低位余热用于预热热风干燥空气,节省热风炉煤耗20%左右;

(4)回收干燥机出口潮气凝结热用于预热浆液,浆液温度可提高至64℃,可以满足表面处理浆液温度要求;

(5)整个余热回收梯级利用改造实施后项目投资静态回收期约 13个月,可以取得良好的经济效益。可以促进传统碳化法纳米碳酸钙生产企业的节能增效和环保减排。