新技术让加油站油罐实现在线带油堵漏

2020-01-02范希晨徐泉杨浩

□ 文/范希晨 徐泉 杨浩

地埋油罐是加油站生产运行核心,也是生产安全核心,国家在2012年颁布了《加油站大气污染物排放标准》、2015年印发了《水污染防治行动计划》,目的在于防止油品向大气和土地进行排放和渗漏,并对相关违法违规情况明确了严厉的处罚措施。通过油气回收设备及双层罐改造,生产过程中油气回收及油品防渗等硬性泄漏已得到有效解决。但从前期加油站调研情况来看,还有很多软性问题尚未解决,其中油罐大法兰油气泄漏问题较为突出。

1. 加油站油罐大法兰在线堵漏研究背景

1.1 泄露原因分析。

1.1.1 设备及附件缺陷。设备与附件形变或损坏可直接造成密闭不严导致油气泄漏。①法兰质量不合格。法兰工厂在对无孔盘进行高温开孔加工时出现操作不当,导致盘体变形,造成密闭不严;②油罐人孔不合格。底圈在加工或现场施工时发生变形,在储存时保存不当出现锈蚀、造成密闭不严;③法兰垫片不合格。部分加油站为节约成本,在大法兰安装时未按规定采用耐油石棉垫片,而直接采用普通橡胶垫片,导致垫片耐油性极差,受油气腐蚀后立即变形导致泄漏。

1.1.2 工艺安装不到位。工艺安装精度、方法、步骤和环境均直接影响安装质量,稍有差错则会造成油气泄漏。①油罐大法兰直径超过1000毫米,设螺栓孔20颗,对安装要求较高,需严格采用对角平衡方式进行拧固,若不按照此法实施,则易造成法兰垫片不均匀受力变形甚至损坏;②部分安装工人技术不够专业,导致安装时法兰盘反复拆卸,造成法兰盘与人孔井底圈反复摩擦,破坏了法兰垫片,导致油气泄漏;③个别改造项目施工单位为节约成本,未按要求更换法兰垫片,仍采用旧垫片,导致垫片作用失效,造成油气泄漏。

1.1.3 生产系统其他部件问题。当前油气回收系统将汽油罐气相进行连通,所有汽油油气在卸油、加油环节被回收至油罐和油库,在油罐压力超出呼吸阀设定压力后由呼吸阀排放至大气,但部分呼吸阀损坏后,管内憋压导致压力从生产系统密封薄弱部位释放,而油罐大法兰直径大,安装螺栓多,垫片挠性较小、法兰垫片更弱,故在气相系统憋压后,成为泄压点。

1.2 泄漏产生的影响。

1.2.1 爆炸危险区不受控。当汽油罐任意大法兰产生油气泄漏后,该漏点则立即成为加油站生产区域气相连通点,所有汽油油气在通气管压力真空阀打开前,全部由该处直接排放至人孔井,人孔井空间内爆炸危险区域等级由1区升为0区,尤其是在加油站车道下的人孔井,危险系数陡增。家用汽车均未安装阻火罩,若油气从人孔井溢出至地面,则可能造成闪爆事故。

1.2.2 加油站经营受到影响。按照正常人孔井油气泄漏事件处理程序,加油站需立即停止运营并对泄漏油罐进行倒油、清罐、法兰盘及垫片更换操作,再进油经营,加油站停业至少3天,相当于一次大型检维修作业,造成加油站销量损失、客户流失。

1.3 国内传统法兰盘带压堵漏技术。传统成品油炼厂带压堵漏方法较多,对于法兰连接处主要采用机械堵漏法及胶堵密封法。机械密封法中的卡箍法主要采用卡箍将密封垫卡死在泄漏处,通过机械压力将漏点进行封堵;而胶堵密封法首先检查法兰螺栓的完好情况,并将腐蚀严重的螺栓全部更换,随后将全部注射阀、排泄阀打开,使泄漏介质顺利排出,降低注射压力,完成后采用多次注射的方式注射密封胶,按顺序由泄漏点最远处的注射点注入密封胶,然后逐步向泄漏点附近注射点转移,最后实现封堵。

结合以上背景,本文积极探索适合加油站油罐大法兰带有堵漏的合理方案,提出“机械胶堵密封法”。

2. 机械胶堵密封法概念与特点

机械胶堵密封法带油堵漏,是以传统成品油炼厂中机械堵漏法,及胶堵密封法两种带压堵漏法为基本思路,结合加油站生产运行特点,以及工艺设备特性,对两种方法进行融合,创造以聚氨酯橡胶为主要密封材料,进行卡箍式机械堵漏的机械胶堵密封法。该方法对加油站油罐大法兰进行带油堵漏,在确保带油操作的同时,通过双重密封确保堵漏效果。

3. 机械胶堵密封法技术路线确定

3.1 基础条件确定。

3.1.1 泄漏方式与泄漏点确定。加油站油罐大法兰处泄漏的主要表现为密封面变形、垫片失效,因此,大法兰处油气泄漏方式主要为密封面与垫片接触位置直接泄漏,漏点为法兰盘密封面与损坏垫片接触位置。对于已产生泄漏的油罐,采用浸水实验确定漏点位置。

3.1.2 压力范围测定。加油站油罐为常压运行装置,油罐设备设定压力为0.04兆帕,在引入油气回收系统后,罐内气相系统运行压力约为2500帕-3000帕,当运行压力超过机械呼吸阀设定压力(约3000帕)时,机械呼吸阀打开进行泄压。

3.1.3 处理面条件确认。从泄漏点可以确认,堵漏处理面主要为法兰盘密封面与橡胶垫片结合处,从现场调查实际情况来看,还包括与密封垫片直接接触的螺栓及螺栓孔。油罐大法兰普遍采用整体法兰,其密封面为钢材质,采用光滑密封面形式;法兰垫片为普通橡胶垫片、耐油石棉垫片或改性定晴橡胶垫片;螺栓采用φ16钢制螺栓孔;法兰盘密封面外、螺栓及孔处均采用防锈底漆与防静电外漆。

4. 技术路线确定

4.1 处理思路。结合当前漏点基础条件,确定漏点处理逻辑: ①漏点环境为低压、狭小且多材质界面,从操作上宜采用胶堵方式,对法兰盘及垫片缝隙进行封堵;②大法兰位置处于人孔操作井,加油员每日检修时必然进孔进行操作,在对大法兰进行踩踏时,必然会对密封条进行挤压和破坏。因此,考虑在大法兰外侧对法兰径向进行机械加固,施加预应力,确保封堵密封胶稳定性。

按照以上逻辑,最终确定为采用封堵密封胶进行法兰盘缝隙堵漏,再采用抱箍对法兰径向进行加固的处理思路。

4.2 密封胶材质确定。由于泄漏点位置狭小,处理面情况复杂且还要考虑密封胶堵漏后大法兰的取装,因此在密封胶选择上,需结合以上情况进行深度研究。针对泄漏点压力低、后期有形变、还有需要一定承重的特点,确定密封胶选择思路:①具有较强的耐油性,应对油气腐蚀;②具有较好的机械性能和较宽的温变特性,确保不同温度下产生最小形变。在此基础上,我们选择了以下三种特种橡胶密封胶进行比较。

4.2.1 聚氨酯橡胶密封胶。具有较好的弹性和优异耐磨耗性,较好的耐油性,硬度可调范围宽(邵氏A硬度65-80度),机械性能(拉伸强度、拉断伸长率)优越,优良的耐寒性和耐化学药品交织腐蚀性能,原材料价格较高。为可回收再利用的材料,使用温度范围-60-+80度,适用于地震多发区、铁路附近或带有大功率吊车的厂房等强烈震动区域,以及紫外线照射强烈地区。

4.2.2 氯丁胶密封胶。与其他特种橡胶比较,个别性能差些,但总的性能平衡好。有优良的耐候性、耐臭氧性能、耐热老化性和耐油耐溶剂性,有好的耐化学性和优异的耐燃性,有良好的粘合性。贮存稳定性差,贮存过程中会发生增硬现象,耐寒性不好。相对密度较大,一般为黑色制品。 使用于有耐油、耐热的环境,使用温度范围-30-+120度。

4.2.3 酸碱要丁腈橡胶密封胶:主要特点是耐油、耐溶剂,但不耐酮、酯及氯化烃等介质,弹性和力学性能都很好。缺点是在臭氧和氧化中易老化龟裂,耐寒性、耐低温性差,使用温度范围-30-+120度。

通过多项性能指标比较,最终选择采用聚氨酯橡胶密封胶。性能比较如下表所示:

4.3 机械卡箍选型。为确保密封胶不受生产操作时的重力影响,增设了机械式卡箍设计,但现有的单耳卡虽然箍安装方便,但平衡性差,易生锈、结垢,使用寿命短,因此,结合使用需要,采用了衬垫式双耳卡箍设计,抗扭和耐压能力突出、扭转力矩均衡,按照单人操作、50%富余量计算,抱箍锁死后施加给法兰的轴向预应力不低于1200N。

?

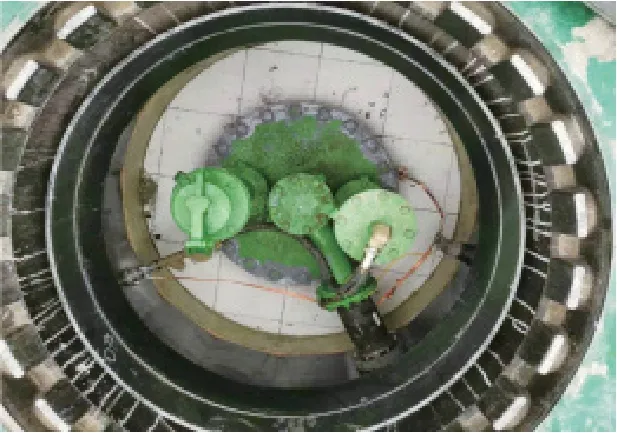

图为选用的φ600衬垫式双耳卡箍

5. 作业流程及工具

在确定技术路线及主要材料及设备后,对当前作业流程及相应工具进行确认。

5.1 作业过程。按照公司相关规定办理作业票后,按顺序开展以下流程:

5.1.1 作业前安全分析及交底:①作业方组织操作人员开展作业前风险分析。②加油站经理向作业单位进行安全交底。③加油站组织开展作业前安全培训,安排符合规定要求的作业人员从事作业。

5.1.2 作业准备。①利用警示桩警示带将作业罐区进行隔离,严禁无关人员进入。②现场设置两具4KG手提式干粉灭火器,一具35千克干粉推车,两床灭火毯。 ③用两台相同型号的可燃气体检测仪进行检测。符合要求方可进行作业。④作业人员应穿着防静电工作服、工作鞋,系好救生绳进入操作井使用防爆工具进行操作,禁止使用非防爆电器。⑤使用氮气试压前必须安装减压阀,瓶口处禁止沾染油脂类物质。

5.1.3 作业监护。①加油站或片区安全员、投资建设科一名人员、安全科一名人员需在现场进行作业实施全过程监护,检查作业现场安全状况,及时纠正违章行为。②工作时间每30分钟必须更换工作人员或者休息。

5.1.4 作业流程。①施工人员先打开人孔井盖(后,使用可燃气体检测仪对人孔井内的油气浓度进行检测。②对发现浓度高的人孔井,待浓度降到可以施工的时候。先进行闭水试验,发现气泡后,开始排水。③施工人员对大法兰进行维护,使用耐油密封胶加喉箍的施工方法进行封堵。④封堵完成后,待耐油密封凝固后,可以使用氮气进行二次检查。⑤二次检查后无漏点,无油气泄漏,完成本次大法兰堵漏工作。⑥施工人员清理完施工现场,共同和二级公司、油罐厂家、加油站确认签字完成封堵。

5.2 作业工具。

5.2.1 作业人员穿戴。主要包括:防爆作业工具、防爆工服、防爆头灯、防毒面具、防静电手套、安全绳、手动式抽水泵(铝制)。

5.2.2 作业准备设备。主要包括:氮气、氮气减压阀(兆帕表)、膜盒压力表(千帕表)、防爆可燃气体检测仪。

5.2.3 作业过程设备及材料。主要包括:聚氨酯防水耐油密封胶、衬垫式双耳卡箍、铜编织接地线、全铜制螺丝螺杆、防锈底漆、防静电面漆。

6. 做法试点

目前,中国石油四川销售公司已在成都白家、绵阳南山、宜宾蜀南等35座加油站完成了堵漏试点,效果良好,堵漏后大法兰油气泄漏暂未出现反复。按照单站节约运营天数3天计算,已改造项目合计节约运营天数105天,节约销量损失1400吨,按照吨油毛利500元计算,已创效70万元。

试点现场作业及堵漏完成情况如上图所示。

7. 项目推广性论述

该项目研究及试点设备及材料均采用当前安装市场前沿主流,在材料及设备的购买、运输、安装,以及人员的培训上均已成熟,因此具备较高的推广价值。按照全国2万座加油站3年内5%发生油气泄漏的概率来看,预计该技术应用于1000座加油站,可节约运营天数达3000天,节约销量损失不低于3万吨,创效可达1500万元。