高冰点热管工作特性实验研究及在“嫦娥四号”探测器上的应用

2020-01-02宗立争苗建印范雨秾王浩然马巨印

刘 畅,宗立争,王 录,吕 巍,苗建印,范雨秾,王浩然,马巨印

(北京空间飞行器总体设计部,空间热控技术北京市重点实验室,北京100094)

0 引言

基于月球的自转周期,月昼及月夜时长分别约为340 h。月昼期间,月面日下点最高温度可达120℃;月夜期间,除赤道带外的绝大部分地区月表温度迅速降至-180℃(赤道地区维持-120℃左右)[1-2]。因而月球探测器上仪器设备的月昼高温散热[3]和月夜低温保温成为月球探测器热设计的关键技术之一。目前已有的热开关通过驱动力控制导热面接触或分离来实现导热路径的通断[4]适用于热源和散热面距离相对较近的场合,且活动面的存在降低了开关的可靠性。针对此,设备与热沉间的变热导传热成为解决散热和保温矛盾的有效途径。通过可变热导热管技术实现变热导传热在国内外已有大量应用[5-7],我国“嫦娥三号”探测器即采用了可变热导辐射散热器技术[6,8-9]。该技术利用气体阻塞式可变热导热管连接设备与散热面;月夜期间随温度降低,热管内的不凝气体自动阻塞热管冷凝段、减小散热面积,从而减少散热量,直至完全断开通过热管的两相传热,以实现月夜深低温环境下散热的阻断。但可变热导热管一般具有储气室结构、含有2种工作介质,热管制造、工质充装工艺复杂,且功能段漏热抑制能力有待进一步提升。

利用开关式热管可有效解决长距离热量收集、传输,以及热量高效排散和低温可靠截留问题[10],即:月昼期间通过热管内工质气液两相传质实现热量的高效收集和传递;月夜期间热管温度低于工质凝固点,工质凝结,不再发生气液相变和相变传热,仅存在管壳漏热。开关式热管无活动部件,可靠性高,且不消耗电能,可以避免常规热控方案在高温工况采用大散热面、低温工况采用大功率补偿所引发的资源消耗。

传统铝氨热管工质的凝固点(冰点)为-77.7℃,低于多数仪器设备的最低存储温度,低温阻断散热功能的适用范围较小。八氟环丁烷热管工质的凝固点为-42℃,可作为开关式热管工质应用于大部分仪器设备的高温区散热和低温区保温。八氟环丁烷热管属于中温热管[11],由于八氟环丁烷的冰点高于氨的冰点,所以习惯上也称八氟环丁烷热管为高冰点热管。这种热管已在“嫦娥四号”着陆器上得到成功应用,可随着温度变化实现热管的自动开关,凝固点附近的开关比大于33[10];热管工作期间,7℃工作温度下的传热能力大于15 W,传热温差小于4℃,能够适应着陆器±15°的倾斜。

本文针对一种适用于月球探测器设备月昼高效传热和月夜阻断传热、以八氟环丁烷为工质的槽道热管,对其常温下传热及启动特性进行地面实验研究,并对该热管在“嫦娥四号”探测器上应用时的地面热试验及在轨工作情况进行介绍。

1 开关式高冰点热管原理及设计

1.1 工作原理

开关式高冰点热管采用的工质的凝固点高于设备的存储温度下限然低于设备的工作温度下限,当设备温度处于工作温度时,热管正常工作,实现高效传热;当设备处于存储状态、温度降至热管工质凝固点温度时,热管内工质凝结,阻断传热,实现保温。因此,开关式热管同时具备传热和隔热性能。

1.2 热管设计

根据高冰点热管的工作温区、工质冻结性能要求,综合考虑传热性能等因素,选用八氟环丁烷作为热管工质。热管壳体材料为铝,管材内部采用周向槽道结构。槽道热管的传热极限一般为毛细限,热管正常运行时其最大传热能力为[12]

式中:ΔPmax为热管最大驱动压力;fl为液体流动阻力系数;fv为蒸气流动阻力系数。

轴向槽道热管的驱动力为槽道表面的毛细力及重力的合力,即

式中:σ为八氟环丁烷的表面张力系数;θ为工质与管材接触角;W为轴向槽宽;ΔPg为重力作用力,ΔPg=ΔPg⊥±ΔPg//=ρlg(dωcosφ±lsinφ), 其中,ΔPg⊥为重力的垂直分量,用来抵消毛细压力作用;ΔPg//为重力的轴向分量,视其与热管工质回流方向一致与否,可能起驱动辅助作用,也可能起阻碍作用;ρl为液体密度;g为重力加速度;dω为热管直径;l为热管长度;φ为热管与水平面夹角。

液体流动阻力为八氟环丁烷在轴向槽道内流动产生的阻力,

式中:μl为液体黏度系数;λ为汽化潜热;Al为单个轴向槽道的面积;Dl为轴向槽道的水力当量直径,Dl=4Al/L,其中L为槽道周长。

蒸气流动阻力为工质在蒸气腔内流动产生的阻力,

式中:μv为蒸气黏度系数;ρv为蒸气密度;Av为蒸气腔的面积;Dv为蒸气腔的直径。

可由式(1)~式(4)计算得到不同温度下的热管最大传热能力。

2 高冰点热管传热性能地面实验研究

2.1 地面实验系统

开关式高冰点热管性能地面实验系统主要由以下3部分组成:

1)测量系统。采用铜/康铜热电偶对实验过程中的温度数据进行实时测量。热电偶经过标定,测温误差在±0.2℃内。

2)功率加载系统。实验中有2套功率加载系统:①传热性能实验中的功率加载系统主要为电源,具有输出电流连续可调功能,用于控制模拟热源电加热器的加热功率;②启动性能实验中的功率加载系统为高温液体容器,用于模拟启动过程的恒温热负荷。

3)热管实验件。实验件共2件,编号分别为HP1-1#和HP1-2#。实验件有2种状态:①传热性能实验中,对实验件进行绝热处理,实验件冷凝段与流体回路通过板式换热器(以下简称冷板)进行热耦合,冷凝段与冷板之间涂抹导热硅脂,冷板内工质温度由水循环机进行控制。通过模拟热源电加热器进行功率加载,如图1所示。②启动性能实验中,不对实验件进行绝热处理,热管蒸发端与管体中部各布置1个温度测点。实验过程中,参照热管等温性测试方法,直接将蒸发端插入高温液体容器中。

图1 热管传热性能实验系统示意Fig.1 Experimental system for heat transfer study of heat pipe

2.2 传热性能实验

通过测试不同工作温度下热管的传热能力来表征热管传热性能。热管实验件温度测点布局及驱动高度参见图2。

图2 地面实验中高冰点热管温度测点布局及驱动高度示意Fig.2 Layout of temperature measurement points and sketch map of drive height in ground experiment

高冰点热管在月面工作时的重力条件为地球重力的1/6,因此地面性能测试过程中,需要将在轨工作时月面重力引起的驱动力等效为地面条件下的驱动力进行传热能力测试。重力引起的驱动力与重力加速度大小、驱动高度相关,热管实际工作过程中,轴线方向上月面重力辅助高度为150 mm,由于管体长度远大于热管直径,故可忽略重力垂直分量,确定地面测试时的驱动高度为月面工作时的1/6,即25 mm。

应用2.1节所述地面实验系统开展常温下热管传热性能测试实验,并对不同实验结果进行分析。

2.2.1热管最大传热能力

2件热管实验件工作温度35℃条件下的最大传热量Qmax, T35实验结果见图3。传热量为Qmax, T35时,热管在工作温度45℃、55℃条件下均可正常工作。另外,图3还给出了根据1.2节公式计算得到的热管最大传热能力Qmax随温度变化曲线。对于八氟环丁烷工质与管材的接触角θ,目前尚未得到确定数值,因此本文对θ取不同值进行了计算。

图3 高冰点热管最大传热量理论值及实验结果Fig.3 Comparison of maximum heat transfer capacity between simulated and experimental results

实验结果表明:1)重力辅助条件下,高冰点热管工作温度35~55℃范围内,最大传热量大于40 W;2)根据实验结果推算,八氟环丁烷工质与管材接触角θ接近80°,进一步可计算得到该型高冰点热管月球重力条件下35~55℃温区最大传热能力仅为6 W·m 左右。这说明八氟环丁烷与铝的浸润性不佳,液体工质回流驱动力较小。但是八氟环丁烷热管在月面实际条件下应用时,在月球重力下产生的驱动力能够辅助液体回流。为扩展八氟环丁烷热管适用范围,后续可以从槽道结构、管体材料等方面开展优化研究。另外,针对八氟环丁烷工质与管材的接触角,后续可通过进行热管水平状态传热能力测试、工质与管材接触角的测量等工作开展进一步研究。

2.2.2常温下热管传热特性

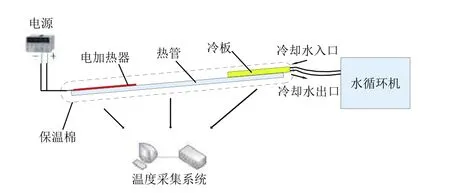

热管实验件工作温度35~55℃范围内,不同传热功率下的管体温度分布见图4,其中横轴(测点位置)原点代表热管蒸发段起始点。

图4 高冰点热管传热特性实验结果Fig.4 Experimental resultsof heat transfer characteristicsof the heat pipe

实验结果表明:1)高冰点热管传热量为25 W的情况下,工作温度35~55℃范围内,传热温差(蒸发段测点与冷凝段测点温差)均小于5℃;2)热管在同一传热量情况下,工作温度越高,传热温差越小,说明热管在高温工作时的传热热阻小。经分析发现,这可能是因为热管工质在高温条件下,冷凝过程效率更高,相变换热系数较大。

2.3 启动性能实验

本文研究的热管在月面实际工作过程中存在月球重力辅助附加效应,而对于重力辅助姿态下热管的启动,重力引起的驱动力越大,越难启动。这是由于:热管在重力影响下管内液态工质逐渐聚集到位置较低的蒸发段形成液塞。开始启动时,蒸发段受热后液态工质自槽道壁面吸热蒸发并形成气泡,气泡受液塞阻碍积聚在蒸发段的气腔内而不能到达冷凝段。随着蒸发段持续受热,蒸发段气腔内积聚的气体越来越多,直至蒸发段内气态工质冲破液塞到达冷凝段后,液塞现象消失。后续产生的气体均能顺利到达冷凝段,蒸发段和冷凝段的温差将随之减小,热管进入稳定工作状态,启动成功。而重力引起的驱动力越大,启动过程蒸发段内气体冲破液塞所需克服的重力作用越大,这一过程持续时间越长,故而启动难度越大。

地面启动实验针对高冰点热管与水平面夹角(倾角)φ为10°、30°两种情况进行。以热管蒸发段插入高温液体容器时刻为计时起点,热管蒸发段测点(测点1#)与中部测点(测点2#)间温差在1℃以内时认为热管启动成功。实验测得的高冰点热管在不同倾角、不同启动温度下的启动时间见表1。可以看到:八氟环丁烷热管与水平面夹角越大,即重力驱动高度越高,启动所需时间越长;但在工作温度28~44℃范围内,热管正常启动时间均不超过90 s。

表1 高冰点热管在不同倾角和温度下的启动时间Table 1 Startup time at different temperature and inclination

3 高冰点热管在“嫦娥四号”探测器上的应用情况

3.1 “嫦娥四号”整器地面热平衡试验

高冰点热管在“嫦娥四号”探测器上得到应用,用于某固态放大器设备向某电子学设备在高温工况的热量传递以及在低温工况的热量截留。高冰点热管随“嫦娥四号”探测器开展了整器地面热平衡试验,试验时热管预埋于蜂窝板内部,在蜂窝板上热管蒸发段、过渡段与冷凝段的对应位置粘贴热电偶测温。图5给出了整器降温及唤醒升温过程中高冰点热管的冻结和解冻温度曲线。

图5 高冰点热管整器热试验温度曲线Fig.5 Temperature during frost and defrost in Chang’e-4 probe’s ground test

图5(a)模拟月夜低温工况,整器降温过程中热管先降温至-40℃左右,继续降温,热管蒸发段和冷凝段温差迅速变大,表明蒸发段与冷凝段热阻变大,热管工质成功冻结。图5(b)模拟月昼唤醒工况,整器升温过程中热管先升温至-40℃左右,继续升温,热管蒸发段和冷凝段温差迅速变小,表明蒸发段与冷凝段热阻变小,热管工质解冻成功。

3.2 “嫦娥四号”在轨应用

高冰点热管随“嫦娥四号”探测器执行月球探测任务。受限于测温通道资源,高冰点热管附近并未布置温度测点,故以热管附近载荷设备的温度作为评估热管工作状态的参考。同时,受限于数据传输资源,无法获取高冰点热管附近设备月夜期间的在轨温度数据。

月昼期间,高冰点热管蒸发段附近某固态放大器设备、冷凝段附近某电子学设备的在轨温度数据见图6。可以看出,月昼期间高冰点热管传热效果良好,工作正常。

图6 高冰点热管在轨温度Fig.6 Temperature in heat pipe operating in the orbit

4 结束语

本文针对一种以八氟环丁烷为工质的高冰点槽道热管,对其常温下传热及启动特性开展了地面实验研究。实验结果表明:1)高冰点热管工作温度35~55℃范围内的最大传热量大于40 W;2)工作温度范围内、传热量为25 W 时,传热温差均小于5℃;3)热管在相同传热量情况下,工作温度越高,传热温差越小;4)管体与水平面夹角分别为10°、30°两种情况下,热管均能在90 s内正常启动。

该热管已在“嫦娥四号”探测器上得到成功应用。地面热平衡试验数据表明,高冰点热管在月夜低温工况工质冻结,可以实现设备保温,升温后可以实现工质解冻;探测器在轨数据表明,高冰点热管在月昼高温工况传热效果良好,确保了探测器相关设备在轨的高性能工作。