齿墩间距对二级齿墩消能工消能效果的影响研究

2020-01-01董亮

董 亮

(山西省水利水电科学研究院,山西 太原 030002)

随着水利工程技术的不断进步,高坝建设数量迅速增加,因而对泄洪消能的需求也不断提高。由于突扩、突缩式内消能工具有结构简单、施工方便、消能效果好等诸多优势,在近年来的水利工程建设中得到了广泛应用[1]。目前,内消能工主要有孔板、洞塞与齿墩3种类型。其中,齿墩式消能工是在洞塞式消能工的基础上将有压管道或泄洪洞去掉洞塞的一部分后,再设置几个齿墩,以增加过流能力并兼顾消能效果[2]。由于齿墩尺寸和梯形对消能效果存在决定性影响,相关学者在该领域进行了诸多研究。其中,张杨利用数值模拟的方法对齿墩的长度进行研究,结论显示流量相同的条件下,消能率会随着齿墩长度的增大先减小后增大再趋于稳定[3]。张泽的研究还显示,在面积收缩比相同的条件下,消能率会随着齿墩数目的增加而减小,且4个齿墩情况下具有最好的抗空化效果[4]。李斌的研究结果显示,在其他条件相同时,二级齿墩比一级齿墩的消能效果要好,同时齿墩间距大于100cm时,旋转角对消能率的影响极为有限[5]。在前期研究成果的基础上,本文利用数值模拟的方法,对不同齿墩间距下的消能特征进行研究,以获得最佳齿墩间距。

1 计算模型的构建

1.1 工程布置与模拟参数

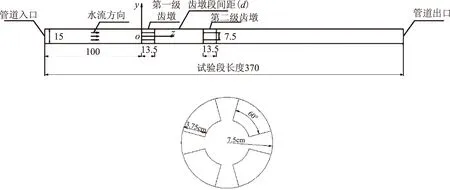

参照宋佳杰在相关研究中使用的数值模拟计算几何模型[6],本次模拟设计水头为3m,管道长度为370cm。二级齿墩消能工位于模型的中部,前面设计为110cm的长度,使水流达到第一级齿墩部位时呈近似均匀流状态,在第二级齿墩的后面留有213cm的长度,以保证出流水流具备足骨的发展变化空间。根据前文所述的研究成果,齿墩个数为4个,齿墩高为3.75m,长13.50cm,面积收缩比为0.5,如图1所示。

1.2 模型的构建

模型创建是流体数值模拟研究的基础和关键环节。结合本次研究对象的实际特点以及相关研究经验,采用AutoCAD三维建模软件进行研究对象的几何建模,利用FLUENT软件进行数值计算模型的构建[7]。一般情况下,模型的网格划分越密集,计算精度越高,但是计算量也会急剧增大,因此,本次研究基于软件强大的网格划分功能,全部采取非结构化的活动网格进行模型的网格划分[6],划分过程中设定网格间距为10mm,最终获得294110个网格单元,244268个计算节点。

1.3 边界条件

结合本次研究的实际情况以及本领域的研究成果,设定如下边界条件:对于模型的入口选取液相速度入口边界条件与气相压力入口边界条件[8]。具体而言,根据模型入口部位的设计流量,计算入口边界均匀来流条件。对于模型的出口,设置压力出口边界条件,模型下游出口处的水流可以自由发展,没有回流现象出现;模型设置为无滑移的固壁边界条件。

图1 几何模型示意

1.4 试验工况设计

根据前文所述,当齿墩间距大于100cm时,旋转角对消能率的影响极为有限,因此在数值模拟研究中选取40、60、80、100cm四种不同的齿墩间距方案,对每种方案分别选取18,27,36L/s三种不同的流量进行模拟计算,总共需要进行12个组次的计算。

2 模拟计算结果与分析

2.1 消能率分析

设计二级齿墩消能工的主要目的就是提高消能效果,而消能率是判断水工建筑物消能效果的主要指标,其计算公式如下:

(1)

式中,η—消能率,%;hW—消能前后水头差,m;H—总水头,m。

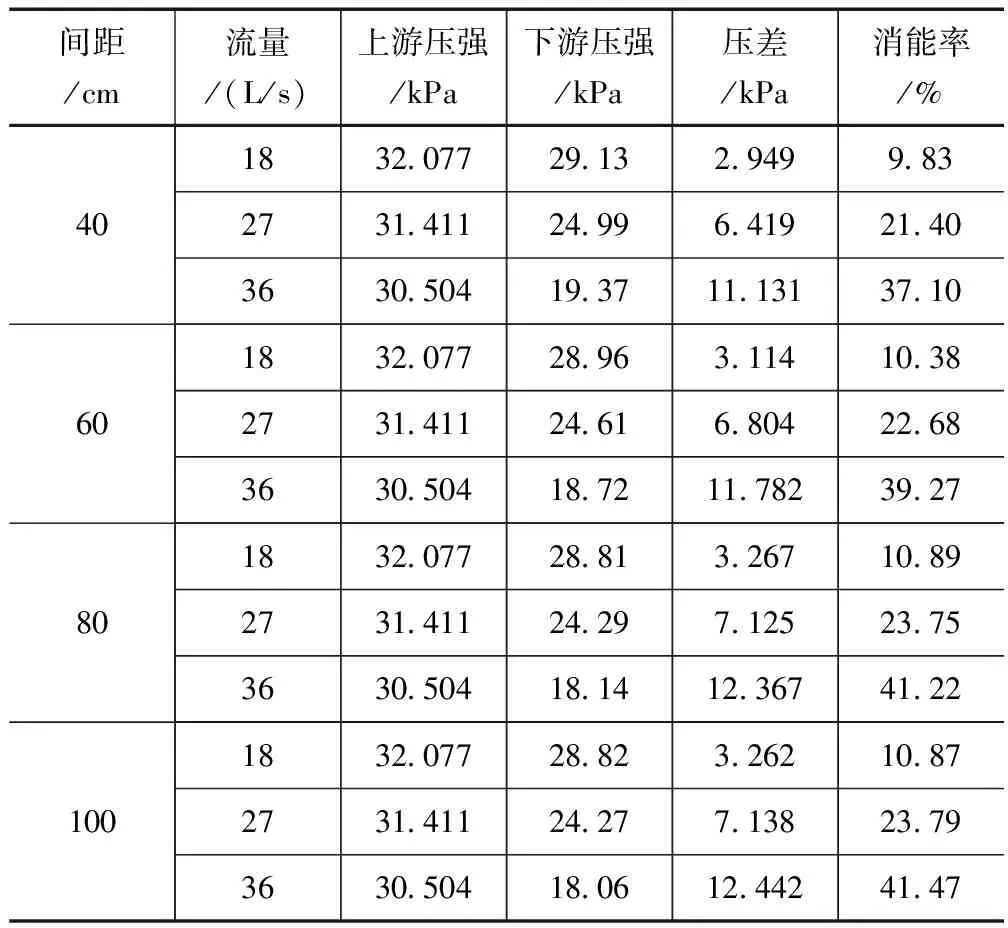

利用上述公式对不同计算组次下的齿墩消能工的消能率进行计算,结果见表1。

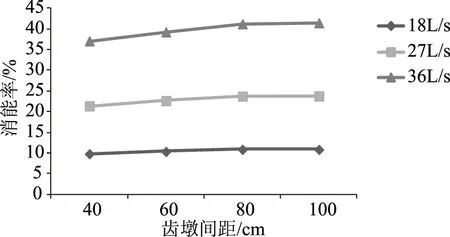

利用表1中的数据,以齿墩间距为横坐标;以消能率为纵坐标,获得不同流量条件下的消能率随齿墩间距的变化曲线,结果如图2所示。由图2可知,在相同流量条件下,齿墩间距对消能率的影响十分明显,随着齿墩间距的增大,不同方案下的消能率也在逐渐增大。另一方面,在齿墩间距相同时,流量越大消能率也越大,究其原因,主要是大流量情况下齿墩前后的局部水头损失更大。

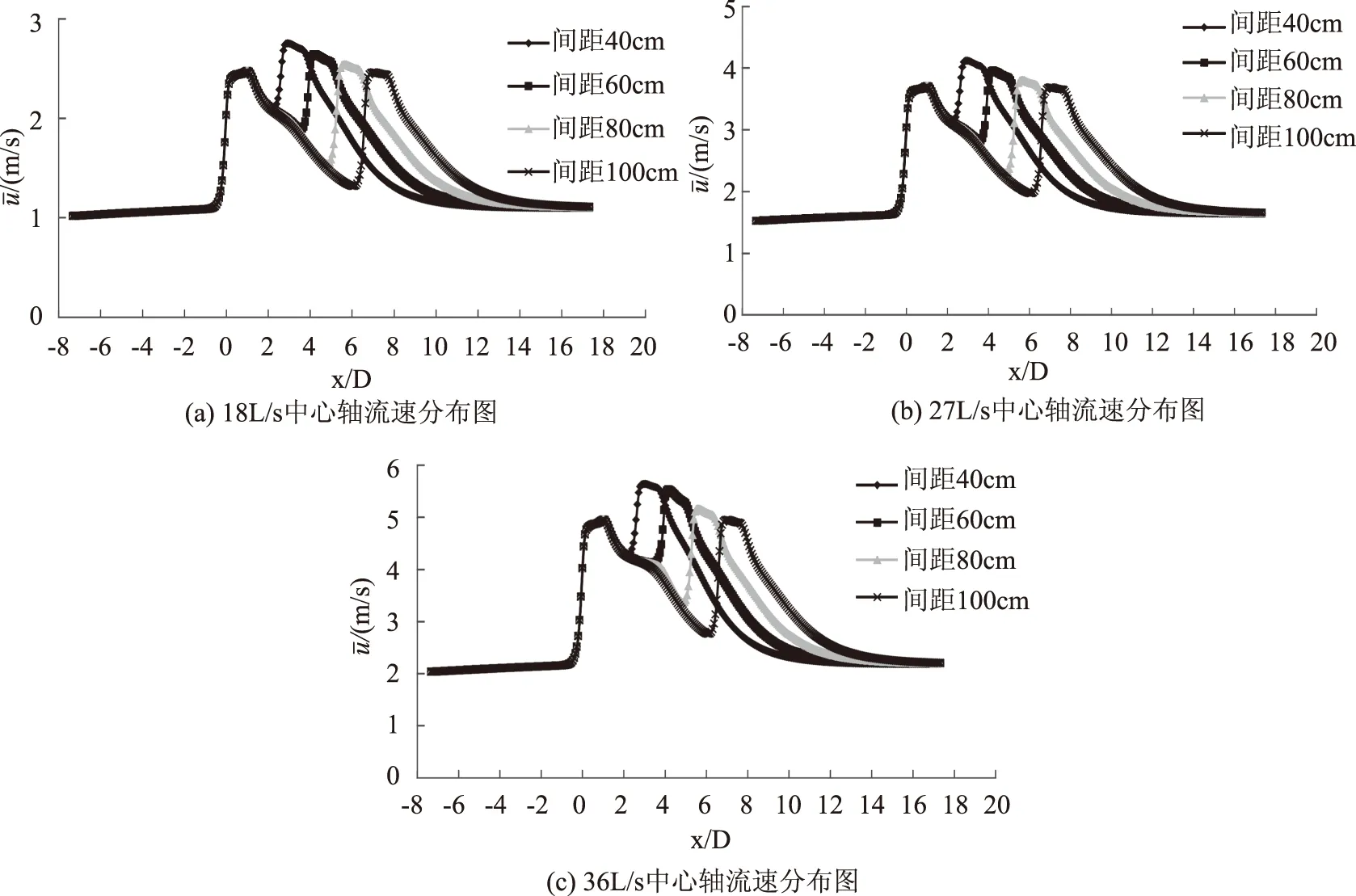

2.2 时均流速变化

利用模型计算的方法获取管道中心轴部位的时均流速,绘制出如图3所示的不同流量和齿墩间距条件下的管道中心轴时均流速分布曲线。由图3可知,在相同齿墩间距条件下,模型中心轴时均流速分布在不同流量条件下呈现出基本相同的规律。具体而言,在第一齿墩前各方案的时均流速基本保持稳定状态。究其原因,主要是水流达到第一齿墩前的沿程管道面积保持不变,造成流速分布比较均匀,变化幅度非常小。在2级齿墩的进口部位中心轴时均流速变化剧烈,并在齿墩内部达到最大值。究其原因,主要是在齿墩部位水流的过流断面明显收缩,因此流速相应增大,在水流流出齿墩部位后,断面恢复正常,流速则逐渐变小并恢复稳定,在各个方案下,中心轴流速均在二级齿墩出口以下约80cm处趋于平稳。

表1 不同组次下的消能率计算结果

图2 消能率与齿墩间距关系曲线

图3 不同流量和齿墩间距下时均流速分布曲线

在齿墩间距不同,流量相同的条件下,各组方案的中心轴流速在管道进口至一级齿墩出口之间的时均变化特征基本相同,二级齿墩部位的最大流速相比一级齿墩部位更大,且随着齿墩间距的增加,二级齿墩部位的最大流速逐渐减小。从计算结果来看,在流量为36L/s,齿墩间距分别为40、60、80、100cm条件下,二级齿墩部位的最大流速与一级齿墩部位的最大流速相比,分别大13.8%、11.6%、4.3%、0.0%;在流量为27、18L/s,齿墩间距分别为40、60、80、100cm条件下,二级齿墩部位的最大流速与一级齿墩部位的最大流速相比,分别大11.4%、6.6%、2.5%、0.0%。由此可见,在齿墩间距为100cm时,两级齿墩部位的最大流速基本相同;究其原因,主要是齿墩的间距越大,两级齿墩之间的影响就越小,当齿墩间距增大到100cm时,两级齿墩之间的影响微乎其微,可以忽略不计。

2.3 紊动能分布规律

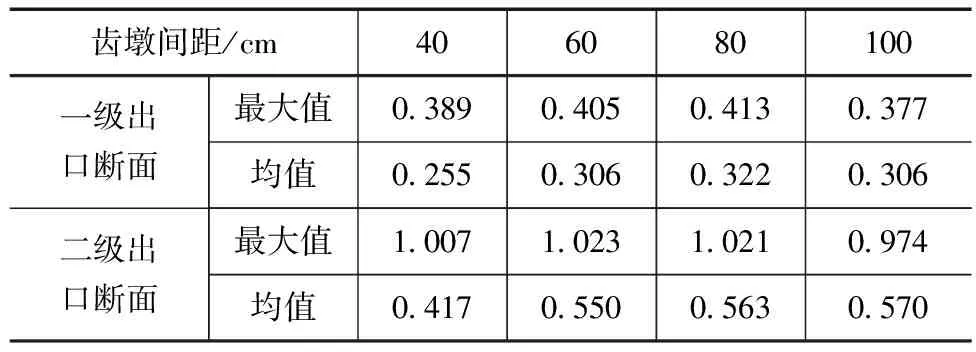

高速水流经过齿墩式消能工过程中,仅有一小部分能量通过水流与消能工摩擦转化为热量散失,其余大部分能量则在经过齿墩后由于剪切力的作用转化为紊动能。因此,通过对二级齿墩紊动能的分析,可以进一步了解齿墩式消能工消能特点与内在机理。鉴于管道内水流紊动能主要是由于水流经过齿墩过程中的剪切效应产生的,因此其变化主要位于2级齿墩的后方。因此,研究中在2级齿墩的出口0.4D位置各选择一个典型断面,对紊动能进行计算,结果见表2。由表2可知,在不同齿墩间距条件下,二级齿墩出口断面的紊动能均值随着齿墩间距的增大而逐渐增大,这与上文消能率变化特征基本一致,说明紊动能的变大对导致紊动消耗的能量变多,因此消能率也明显增加;二级齿墩出口断面的紊动能最大值明显大于一级齿墩出口部位的紊动能最大值,前者约为后者的2.4~2.5倍。

表2 典型断面紊动能计算结果 单位:m2/s2

3 结论

对齿墩式内消能工结构参数变化对其消能效果影响的研究,对促进该消能工结构设计优化,提高其工程应用价值具有重要意义。本文以数值模拟的方式对2级消能工齿墩间距对消能效果的影响进行研究,并获得如下主要结论。

(1)在相同流量条件下,随着齿墩间距的增大消能率也逐渐增大;在齿墩间距相同时,流量越大消能率也越大。

(2)在相同齿墩间距条件下,模型中心轴时均流速分布在不同流量条件下呈现出基本相同的规律。在第一齿墩前各方案的时均流速基本保持稳定状态,在2级齿墩的进口部位中心轴时均流速变化剧烈,并在齿墩内部达到最大值,在二级齿墩出口以下约80cm处趋于平稳。

(3)在齿墩间距不同,流量相同的条件下,二级齿墩部位的最大流速相比一级齿墩部位更大,且随着齿墩间距的增加,二级齿墩部位的最大流速逐渐减小。当齿墩间距增大到100cm时,两级齿墩之间的影响微乎其微。

(4)在不同齿墩间距条件下,二级齿墩出口断面的紊动能均值随着齿墩间距的增大而逐渐增大,二级齿墩出口断面的紊动能最大值明显大于一级齿墩出口部位的紊动能最大值,前者约为后者的2.4~2.5倍。