船舶淡水冷却系统三通管温度场的设计与模拟研究

2020-01-01梁思泰

梁思泰

上海海事大学商船学院

0 引言

船舶内的发动机安全运行是船舶运行的重要保障,要保证船舶发动机稳定运行需要一个正常的温度。发动机在运行时会散发出热量,船舶淡水冷却系统作为船舶运行的必要设备,其组成部分中的三通管至关重要[1-3],因此,温度场数值模拟非常关键[4]。船舶淡水冷却系统是船舶上用于冷却发动机等设备的系统,由三通阀、膨胀水箱、高低淡水冷却器、高温淡由水阀、润滑油冷却器等组成。需冷却部分主要为发动机的活塞与气缸,见图1。

图1 船舶淡水冷却系统简图

本文模拟船舶淡水冷却系统三通管温度场内部的流场,通过ANSYS建模仿真进行数值模拟,计算出三通管内部的温度和压力分布。然后利用Fluent软件进行温度场模拟,经过计算得出三通管的温度矢量云图和压力分布云图[5-7]。通过模拟船舶淡水系统中的三通管可以呈现出三通管内部的压力分布和温度分布,由此判断管道内部的温度损失、支路和联通处的压力变化。在实际生产过程中对船舶淡水冷却系统三通管设计有指导作用,对相关的温度场实验具有参考价值。

1 三通管的设计与参数

1.1 三通管的分类及材料选择

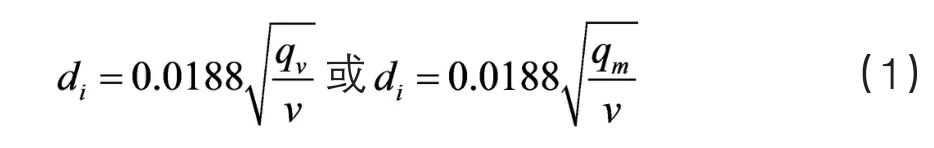

根据设计温度与设计压力,三通管的管道可分为3个类型,根据不同的发动机选择不同类型的管道,具体分类见表1。本文系对低速柴油机的温度模拟,因此选择Ⅰ级管系。

1.2 温度设计

确定温度是温度场数值模拟的重要环节,温度需要不断进行混合测试,使其达到既能减少温度损耗,又能节约成本,并达到符合冷却要求的温度,使船上的发动机处于安全稳定工作状态。

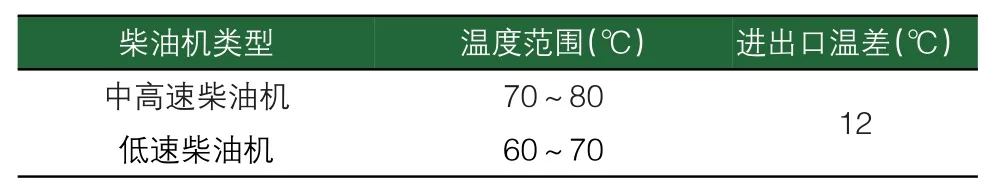

温度可以根据《船舶设计实用手册》确定,具体温度设计可参照表2。

表2 管内温度推荐

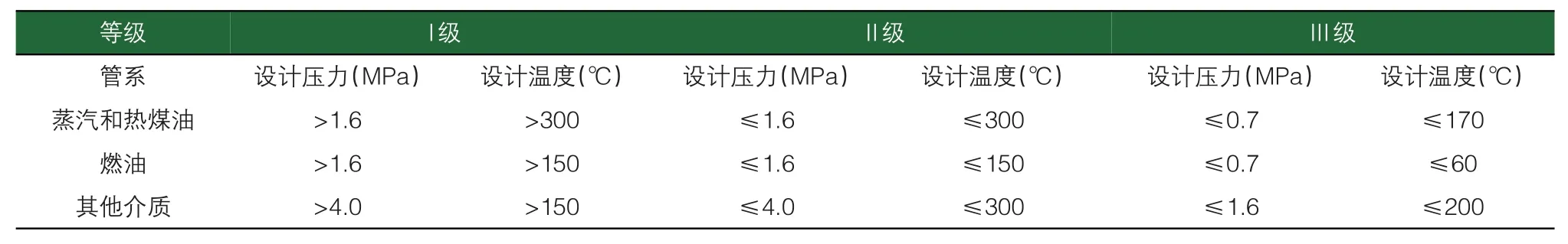

1.3 管径设计

管径可根据三通管的管内流体速度计算,公式如式(1)

di—管子内径(m);

qv—体积流量(m3/h);

v—管内流体流速(m/s)。

qm—质量流量(kg/h);

ρ—流体密度(kg/m3);

表1 不同类型三通管的参数

由表2可见,淡水冷却管吸入管与排放管流速范围均在1.2 m/s~2.7m/s,在此均选取2m/s。根据船舶任务设计书第一个进口取体积流量为80m3/h,第二个进口取体积流量为40m3/h,根据上述公式得出管子内径分别为120mm和85mm。三通管尺寸见图2。

图2 三通管尺寸图

2 模型的建立与假设

2.1 建立计算域模型

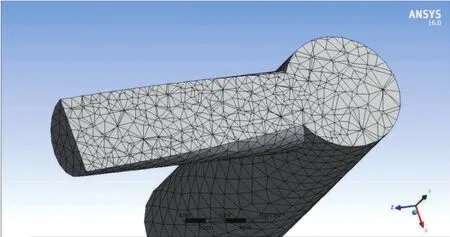

船舶淡水冷却系统三通管温度场数值的模拟仿真是针对三通管的管路内部流场的模拟仿真,可以在忽略壁厚的情况下建立流场计算域模型。本文选择船舶淡水冷却系统中三通管的管道建模,所建模型见图3。

图3 三通管内部网格图

在管路中靠近管壁的流体流速约等于零,因此管道网格化时,管壁的网格为矩形,而中间的流通区域为三角形。

2.2 对三通管内流体数值分析

针对所建立的模型,作出以下假设:

1)冷却水为连续介质流体,流体流动为湍流,不可压缩牛顿流体;

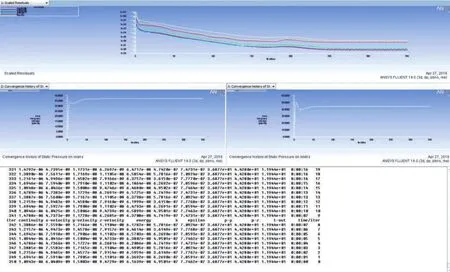

2)在两个进水口中分别以①速度值=0.3m/s、湍流强度=5%、水压直径=0.15m、温度=60℃与②速度值=0.1m/s、湍流强度=5%、水压直径=0.10m、温度=80℃为边界条件进行设置,边界条件中大部分可以选择默认值,在设置入口和出口的温度之后,还需要选择监控对象,在此选择具有连续性、残差的动量方程。经过计算后得到流量监控图,见图4。

3 结果分析与讨论

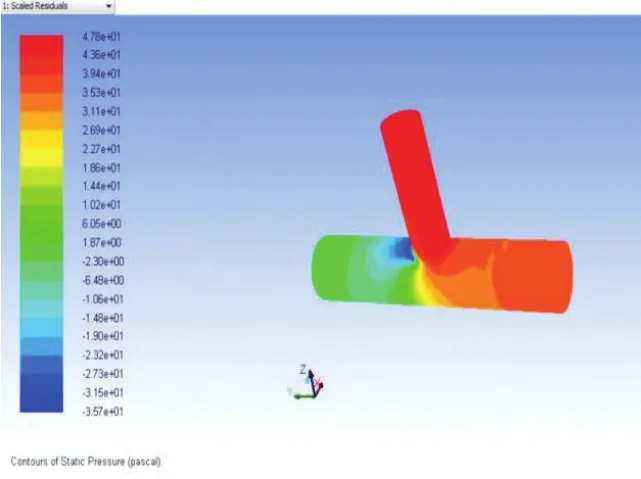

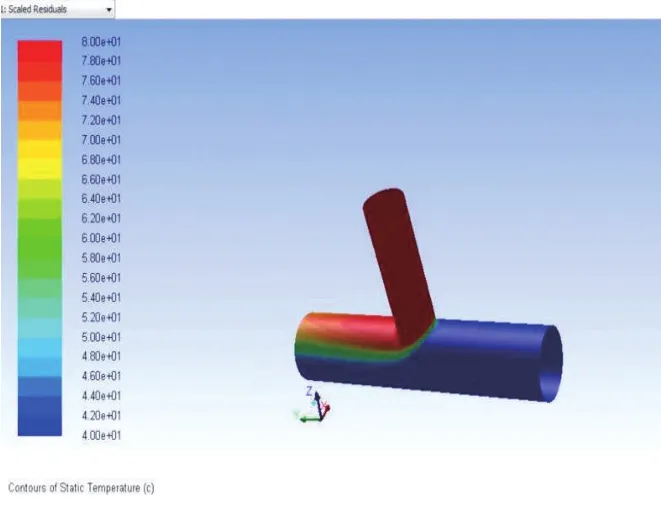

图5为三通管装置的压力分布云图。红色部分代表压力较大,蓝色部分显示为负压。从图5可见三通管上部压力较大,在连接处产生负压现象,而且压力不符合要求。两股不同压力的流体混合后流过同一管道时,在管道交界处压力最小,在混合管道的末端压力达到最大。图6为三通管温度分布云图。红色代表高温部分,蓝色代表低温部分。两股不同温度的流体混合后流过同一管道,混合后的温度处于两者之间,且管道越长,出口流体温度越接近平均值。设定温度分别为40℃与80℃的两股流体进入三通管,出口温度接近60℃,但仍有一定差异。

图4 流量监控过程图

图5 三通管压力云图

图6三通管温度云图

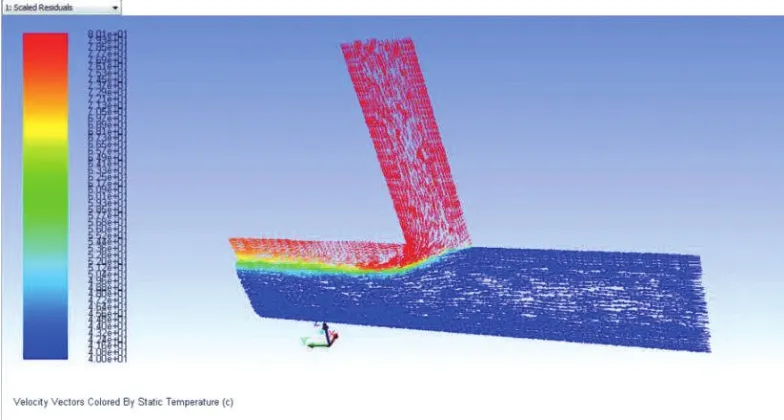

图7 为三通管速度矢量云图。可以明显看出,三通管上部为热流体入口,内部温度较高,分子较为混乱,流速较大。在三通管交界处冷热流体进行对流换热,产生阶梯状温度场与流速场,有效控制流速可以达到增强换热的目的。

图7 速度矢量云图

4 结论

设计一套应用于船舶淡水冷却系统的三通管装置,并利用ANSYS软件进行建模与网格划分,利用Fluent软件进行了仿真计算,从压力云图得出以下结论:

1)两股不同压力的流体混合后流过同一管道时,在管道交界处压力最小,在混合管道的末端压力达到最大。

2)两股不同温度的流体混合后流过同一管道,混合后的温度处于两者之间,且管道越长,出口流体温度越接近平均值。

3)两股不同速度的流体混合后流过同一管道,通过Fluent对三通管的速度场、温度场和压力场的数值分析,得出相应的分布图。