某型汽车悬置螺栓断裂失效分析

2020-01-01徐子鸣程涛

徐子鸣,程涛

(众泰汽车工程研究院,浙江 杭州 310018)

螺纹连接是汽车上最常用的连接方式之一,普通轿车上螺栓的用量大约为4000 个。一旦失效则影响车辆正常使用甚至危及人身安全,也会使用户对品牌的口碑产生不良影响。

螺栓断裂的原因大致有以下几种:(1)螺栓质量问题,材料内有夹杂物,有加工工艺产生的刀痕,螺纹有微裂纹,氢脆;(2)装配问题,连接件与螺栓产生干涉,接触面有油污导致滑动,操作不规范导致预紧力过大或者不均;(3)外在原因,其他部件的振动导致松动;(4)选型问题,螺栓强度不足;(5)环境腐蚀,如辐射、海水、硫化物等。

某型汽车在试验场进行强化道路试验时,发动机右悬置螺栓与螺柱发生断裂,针对该问题开展了各方面的研究与分析工作。

1 故障描述

根据试验员反馈,试验之前车辆检查时发现螺栓预紧力衰减幅度比较大,进行了复紧,强化道路行驶不足300km 即发生了断裂,远未达到强化道路试验完成6000km 里程的要求。螺栓与悬置支架、发动机正时罩盖装配关系如图1 所示,螺栓与两个双头螺柱均发生断裂,断裂位置在螺纹处如图2 所示,有部分螺纹段残留在发动机正时罩盖螺纹孔内部,如图3 所示。悬置支架下边的凸台严重变形,且螺栓与螺柱穿过的通孔内有明显的螺纹压痕,如图4 所示。

图1 装配关系图

图2 断裂螺栓与螺柱

图3 发动机正时罩盖

图4 悬置支架

2 螺栓检测

螺栓与螺柱的检测项目和步骤一样,以1#螺栓为例。

2.1 失效断面分析

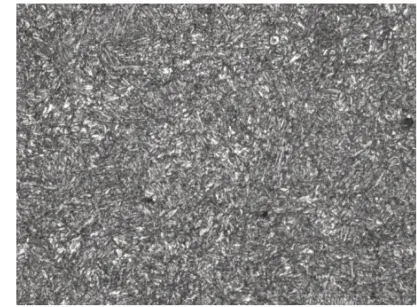

1#六角法兰面螺栓断面如图5 所示,左边小半圈呈钟表刻度纹路,有明显宏观疲劳纹,为疲劳断裂。用4%硝酸酒精溶液侵蚀,用扫描电镜观察,500 倍显微组织为回火索氏体,如图6 所示。

图5 1#螺栓断面

图6 螺栓500 倍显微组织

2.2 成分检测

用光电直读光谱仪确定螺栓成分,结果如表1 所示。通过对比发现,螺栓的化学成分符合GB/T 4336-2002 对SCM435 钢成分的技术要求。

表1 螺栓的化学成分

2.3 力学性能检测

2.3.1 硬度试验

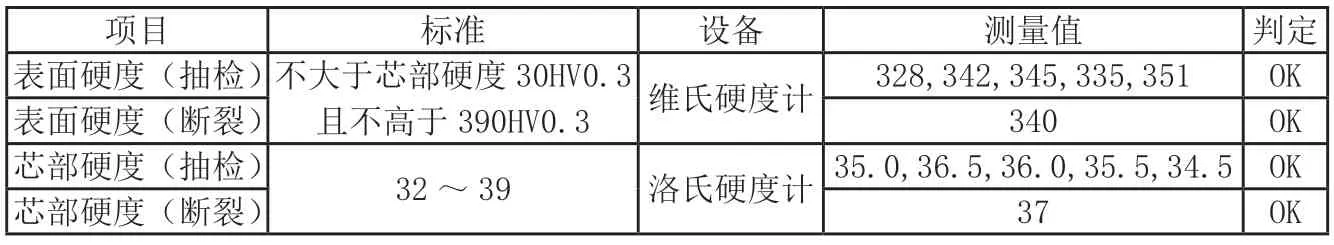

对断裂螺栓和抽检螺栓进行硬度检测,结果如表2,满足标准GB/T 228.1-2010 的要求。

2.3.2 金相检测

对螺纹放大100 倍脱碳检测,无增脱碳,满足标准要求,具体检测结果如表3 所示。

2.3.3 拉伸试验

对抽检螺栓进行抗拉强度试验,结果如表4 所示,满足标准GB/T 228.1-2010 要求。

表2 硬度试验结果

表3 金相检测结果

表4 拉伸试验结果

2.4 螺栓检测小结

通过对螺栓及螺柱质量的检测,认为满足标准要求,本次试验产生断裂的根本原因可以排除标准件质量问题。

3 有限元分析

观察悬置支架,2#与3#螺栓孔内有与螺纹产生接触干涉的痕迹。推测断裂发生前螺栓与螺柱产生了松动,振动冲击导致断裂。为了更好地找到松动的原因,应用有限元技术CAE 分析进行了仿真模拟。

3.1 有限元建模

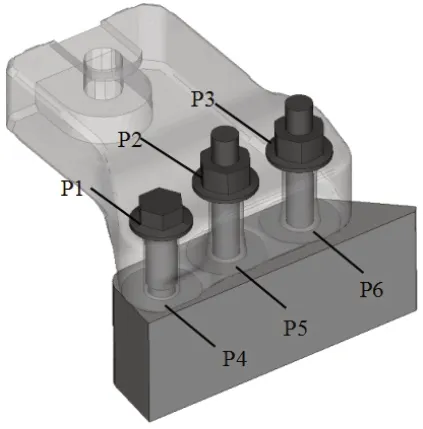

本次分析主要考察悬置支架的应力、应变及接触面之间的摩擦力,忽略螺纹的细节部分,螺栓与壳体之间用节点重合连接在一起。螺帽与悬置支架、悬置支架与壳体之间做接触,接触对编号如图7 所示。

图7 接触对示意图

3.2 边界条件

约束壳体截面123 自由度,在螺栓、螺柱上施加35000N预紧力(等效预紧扭矩70N·m),在悬置支架连接硬点施加载荷。

3.3 分析结果

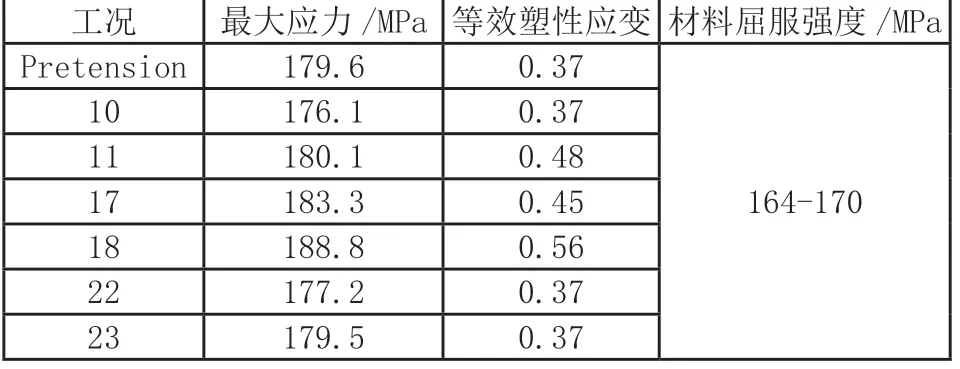

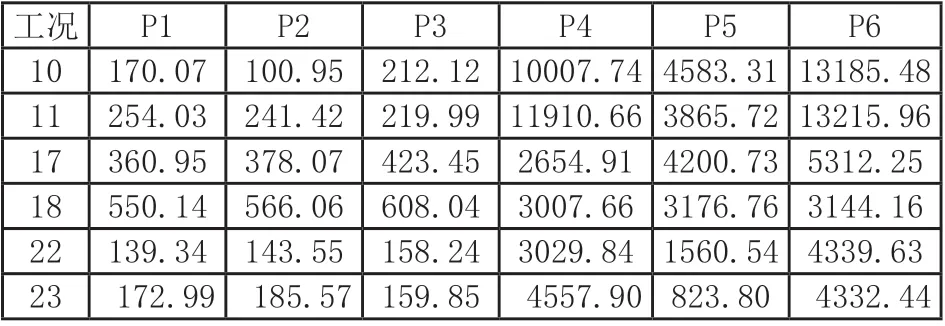

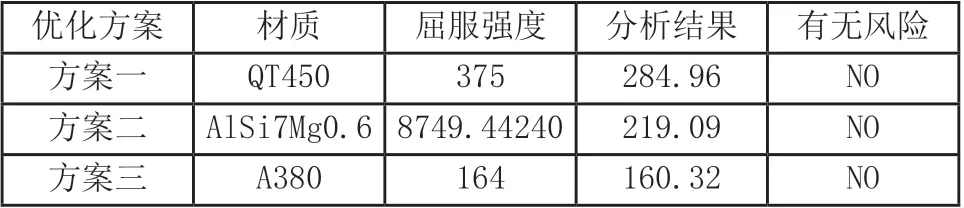

悬置支架材料为A380, 根据供应商提供的检测数据,屈服强度为164 ~170MPa,各工况的支架应力如表5 所示,已经超过材料屈服强度,预紧后支架应力如图8 所示。

图8 预紧后悬置支架应力

螺栓连接的基本原理是螺杆伸长后的回弹力,使被连接件紧密接触在一起,接触面之间的摩擦力足够大才能保持相对位置固定。接触面上的摩擦力输出如表6 所示。

表5 各工况下应力及应变结果

表6 接触面摩擦力

3.4 结果解析

3.4.1 预紧力衰减

螺栓拧紧后,轴向力衰减导致螺栓松动。螺栓松动可以分为旋转与非旋转松动两类,非旋转松动中被连接件的塑性变形是其中一个重要原因。从悬置支架的应力及应变结果可以看出,支架的塑性变形会导致支架的弹性回弹能力不足,螺栓的伸长量减小(轴向力减小),与试验场反馈螺栓预紧力衰减严重的现象一致。支架的材料屈服强度不足,接触面过小等因素都可能导致预紧力衰减。

3.4.2 接触面滑动

从接触面摩擦力输出结果来看,支架凸台与壳体之间的的接触面承担了绝大部分切向载荷。接触面P5 在纵向工况10、11、22、23 中,摩擦力远小于P4、P6 接触面,说明螺栓布局接近一条直线不合理。

摩擦力的简单公式为F=μ×Fn,μ 为连接件之间的摩擦系数,测得为0.28,Fn 按预紧力未衰减时35000N 计算,得到F=9800N。据试验场反馈,复紧前力矩衰减至30N·m,则F=4200N,工况22 和工况23 中,1#螺栓与3#螺柱均可能滑动。从图4 悬置支架螺栓孔的摩擦痕迹看,3#螺柱的滑动很明显。

4 优化改进

4.1 优化方案

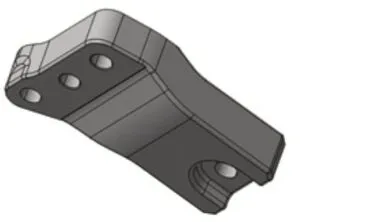

根据实际情况提出了三种改进方案:(1)削平支架下方的凸台,材料改为QT450,如图9;(2)削平支架下方的凸台,材料改为AlSi7Mg0.6;(3)削平支架下方的凸台,增加一个厚度为2mm 三孔垫片,如图10。

4.2 优化结果

图9 悬置直接凸台削平

图10 三孔垫片

以工况10 为例,优化方案结果如表9 所示。优化方案(3)最容易实施,在试验场经过6000km 强化试验后,检测三个螺栓的残余扭矩合格,如表10 所示。考虑到轻量化与最佳防松效果,最终采用了方案(2)并通过了试验验证。

表7 优化方案结果

表8 残余扭矩测量结果

5 结语

本文从断面检查、力学性能检测、工艺检查、有限元模拟等各方面对螺栓断裂原因进行了分析,查明支架的塑性变形导致预紧力衰减严重,在某些工况下使接触面滑动引起螺栓疲劳失效。

有限元分析可以帮助检测接触面的摩擦力,为保证最低的轴向力提供数据支持。

增大接触面、更换材料、增加垫片等优化方案证明可以有效地降低预紧力衰减,阻止螺栓断裂失效的产生。