不同压缩比下稀释方式对直喷汽油机节油影响

2020-01-01王金秋晁岳栋朱登豪李理光

王金秋, 晁岳栋, 朱登豪, 邓 俊, 李理光,2

(1.同济大学 汽车学院, 上海 201804; 2.同济大学 中德学院, 上海 201804)

随着能源问题的日益严重及油耗法规日益严苛,传统汽油机正面临严峻的挑战.高压缩比配合稀薄/稀释燃烧是提高发动机效率的有效途径之一.废气再循环(exhaust gas recirculation, EGR)技术利用废气的稀释作用,在降低燃油消耗率的同时仍保持较好的排放特性[1].稀薄燃烧(稀燃)技术虽然也有较大的节油潜力,但富氧空气会抑制NOx在三效催化器中被还原的过程,从而导致较高的NOx排放.但随着尾气后处理技术的进步,稀燃同样有望在汽油机上得到广泛应用[2-5].

Lumsden等[6]在一台压缩比为9.15的进气道喷射(PFI)发动机上对比了小负荷工况EGR和稀燃的节油效果.研究发现,小负荷工况使用EGR降低油耗的效果弱于稀燃.Tang等[7]及Ibrahim等[8]分别通过试验和双区模型仿真对比了压缩比为10的汽油机使用EGR和稀燃的燃烧特性.结果显示,在相同的稀释率下,EGR的缸内平均指示有效压力变动率(coefficient of variation of indicated mean effective pressure, IMEP_COV) 和燃油消耗率都高于稀燃,但缸内最高温度较低,表明EGR对燃烧的负面影响更大.

一般认为,稀燃和EGR都有降低爆震倾向的效果.Grandin等[9]研究了EGR或稀燃在涡轮增压汽油机大负荷工况下取代燃油加浓策略的可行性.研究表明:在大负荷下使用EGR或稀燃都可以产生与燃油加浓相同的效果,即降低排气温度并且抑制爆震.但是,Topinka等[10]和于吉超等[11]的研究结果显示,涡轮增压汽油机在大负荷下使用稀燃会增大爆震倾向,这与Grandin等[9]的研究结果有所不同,这种不同可能来自于压缩比和增压压力不同导致的压缩终了温度的差异,从而使稀燃对爆震的影响不同.但Grandin等[9]在文章中并未提到试验发动机的具体压缩比.

可见,国内外对EGR和稀燃的对比已有部分研究.但是,这些研究基本都是在单一的较低压缩比 (10或以下) 下完成的,且对于增压发动机大负荷工况下稀燃对爆震的影响,有不同的试验结论[9-11].在高压缩比尤其是大负荷情况下,稀燃和EGR对节油效果及对爆震的作用仍缺少对比研究.为了尽可能提高发动机热效率、拓展稀燃大负荷边界,需要深入研究高压缩比配合稀薄/稀释燃烧技术.受产业化要求的限制,试验采用的最高压缩比为12.更高压缩比,如14、16压缩比对节油特性的影响有待今后进一步研究.

本文基于一台1.0T增压直喷汽油机,对其进行了改造,增加了低压EGR管路及耦合中冷器的EGR阀.使用两款形状类似且经优化的活塞,在压缩比为9.6和12的情况下分别进行了原机、EGR和稀燃的试验,并结合一维仿真软件GT-Power,对比了EGR和稀燃在两种压缩比下的节油效果和能量损失差异.

1 试验装置与试验方法

试验所用的发动机台架示意图如图1所示(图中ECU表示发动机控制单元);发动机主要技术参数见表1.发动机参数可通过ETAS公司的INCA(软件名)系统调节,测功机为凯迈机电CJ160,缸压传感器型号为Kistler 6125B,油耗仪为AVL 735S/753C.使用进气恒温装置及增压中冷保证合适的进气温度.空燃比为宽域氧传感器测得.EGR率由两台五气分析仪分别测量进排气中的CO2体积分数计算得到.

图1 发动机台架示意图

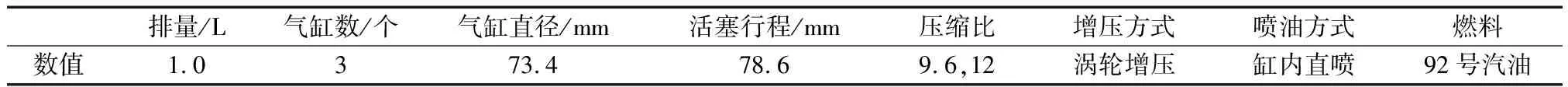

表1 发动机技术参数

试验先后在9.6和12的压缩比下进行.发动机转速保持在2 000 r·min-1.选择了小、中、大三种负荷,制动平均有效压力(brake mean effective pressure, BMEP)为0.2、0.8和1.4 MPa,分别对应了9.1%、36.4%和63.6%的负荷率.大负荷下负荷率选为63.6%是为了在稀释率提高后,涡轮能够保证足够的进气量,使BMEP恒定.依次增加EGR阀开度或调节目标空燃比,在保证IMEP_COV不超过4%的前提下,调节节气门、涡轮增压废气旁通阀开度及点火角,在保证BMEP不变的同时使得燃油消耗率最低,直到油耗率达到最低或IMEP_COV超过4%,符合要求的最大稀释率即为当前工况的稀释率边界.对于每个工况,采集连续200个循环.

2 一维仿真模型

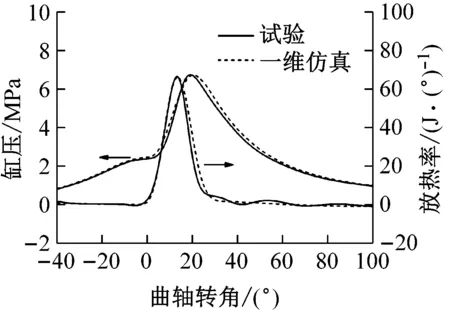

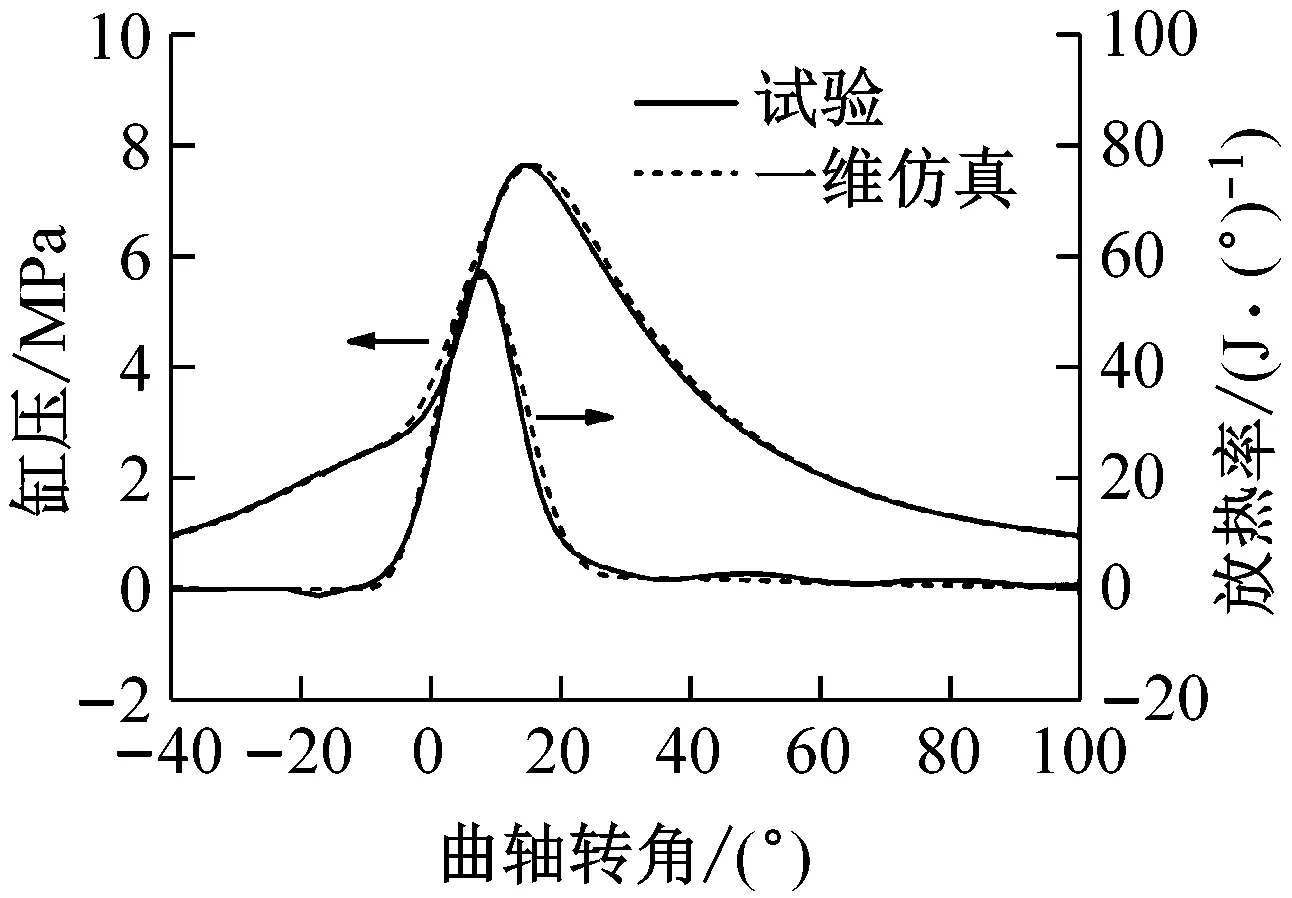

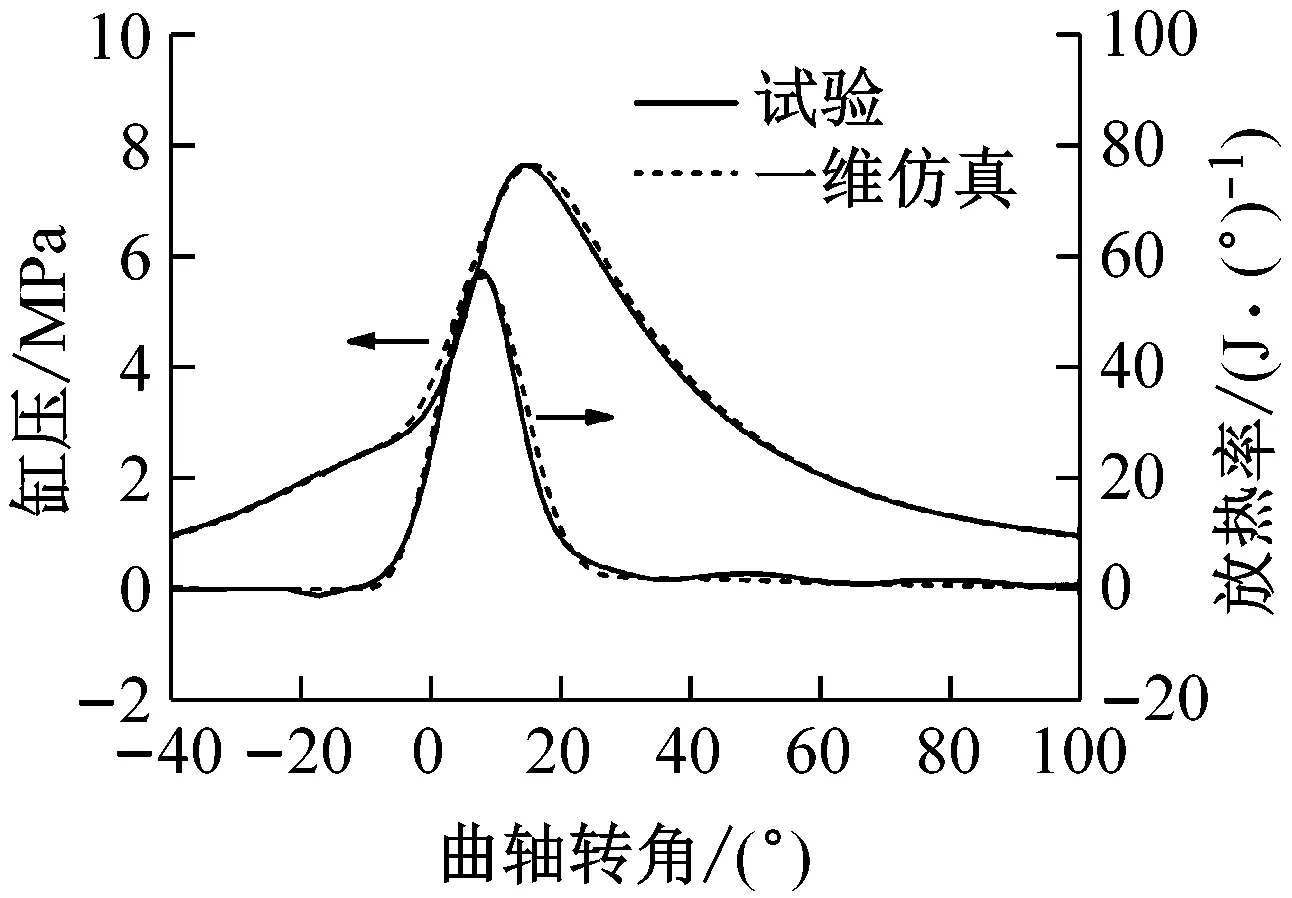

由于发动机台架试验难以直接测量某些关键参数,例如缸内温度、传热损失等,因此建立了一维仿真模型,并与试验测得的缸压对照验证,以便分析能量损失的分布及比例.燃烧模型选用Wiebe验证模型;传热模型为WoschniGT模型,推荐选取的传热系数为1.1~1.4[12].通过对比试验数据,本文选取的传热系数为1.1.图2为发动机转速2 000 r·min-1、压缩比为9.6、BMEP为1.4 MPa时,最低油耗下,化学当量比、EGR和稀燃条件下缸压与放热率随曲轴转角(crank angle)的变化关系;图3为发动机转速2 000 r·min-1、压缩比为12、BMEP为0.2 MPa时,最低油耗下化学当量比工况的缸压与放热率随曲轴转角的变化关系.由图可见,一维仿真模型的准确性较好;其他工况拟合的准确程度与之类似,且各工况下BMEP误差均不超过1%,说明仿真模型准确可信.

a 化学当量比工况

b 最低油耗EGR工况

c 最低油耗稀燃工况

图3 压缩比12、2 000 r·min-1、BMEP为0.2 MPa时原机工况下缸压及放热率仿真与试验结果对比

Fig.3 Comparation of cylinder pressure and heat release rate under original condition when compression ratio is 12, engine speed is 2 000 r·min-1and BMEP is 0.2 MPa

3 试验结果分析

稀燃和EGR本质上都是对缸内工质进行稀释,但稀释所采用的工质分别为废气和新鲜空气.为了方便在相同基准下对稀燃和EGR比较分析,采用了稀释率的概念[7].稀释率定义为进气门关闭时刻缸内除去燃油以外所有工质质量与缸内燃油当量比燃烧所需的空气质量之比,即:

(1)

式中:r为稀释率;mt为进气门关闭时刻缸内除去燃油以外所有工质质量;mf为缸内燃油质量;RAF为理论空燃比.

忽略换气不充分引起的缸内残余废气的影响,对于稀燃,根据过量空气系数λ的定义可知:

r=λ

(2)

因此,化学当量比工况下r=1.

对于EGR工况,EGR率的计算公式如下:

(3)

式中:ηCO2,in为进气总管测点测得的CO2浓度;ηCO2,ex为排气总管测点测得的CO2浓度.

对于EGR工况,进气门关闭时刻缸内除燃油以外的工质由新鲜空气和EGR管路引入的残余废气构成,即:

mt=mf·RAF+mex

(4)

式中:mex为EGR管路引入的残余废气质量.

进气门关闭时刻缸内除去燃油以外工质的总质量还可以通过EGR率计算,即:

(5)

整理可得,EGR工况下稀释率计算公式为

(6)

3.1 小负荷工况燃烧及节油特性

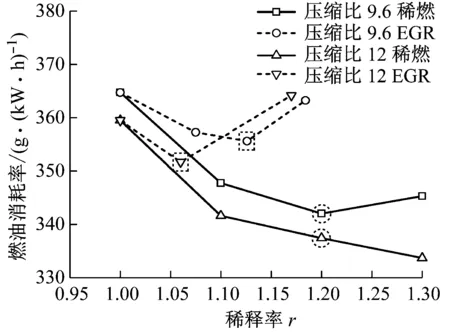

图4是在BMEP为0.2 MPa小负荷状态下,化学当量比、稀燃及EGR工况的油耗及IMEP_COV变化情况.化学当量比工况稀释率为1,稀燃和EGR最低油耗工况分别用圆框和方框标出.如图4a所示,在小负荷下提高压缩比可以有效降低燃油消耗率.化学当量比工况下,降低幅度为1.4%.两种压缩比下,稀燃和EGR在一定稀释率范围内均可以降低发动机燃油消耗率,但稀燃降低油耗的效果更为显著.

分析图4b(图中点划线为4%的控制线,下同),提高压缩比会使EGR和稀燃的IMEP_COV增加.这是因为,更高的压缩比使燃烧室余隙容积减小,滚流更容易破碎;且进气正时未根据新燃烧室做出优化,导致湍流动能下降,火焰传播速度降低,循环变动率增大[13].9.6压缩比下,进一步增加稀释率会使IMEP_COV迅速增大.这是因为,小负荷下低压缩比的压缩终了温度较低,火焰难以传播,导致出现了失火,因此在高稀释率条件下循环变动迅速增加.相同压缩比下,稀燃的稀释率边界高于EGR;在相同的稀释率下,EGR工况的IMEP_COV相比稀燃更大.说明小负荷下,EGR相较稀燃对燃烧不稳定性的影响更大.

a 燃油消耗率

b IMEP_COV

3.2 中等负荷工况燃烧及节油特性

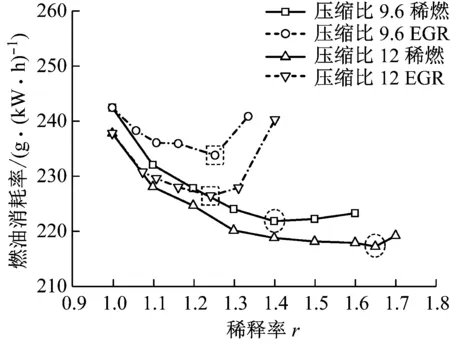

图5为BMEP为0.8 MPa中等负荷时,化学当量比、稀燃与EGR工况的油耗及IMEP_COV变化情况.图5a示出,压缩比从9.6提升到12,可以有效降低燃油消耗率,化学当量比工况下燃油消耗率降低了1.9%.提升压缩比对EGR工况的稀释率边界影响不大,最低油耗EGR率都在20%附近.但提升压缩比可以拓展稀燃工况的稀释率边界,稀释率边界由1.4提升到1.65.两种压缩比下,稀燃对降低燃油消耗率的效果仍然优于EGR.

图5b显示,在中等负荷的各种工况下,IMEP_COV均不超过4%,燃烧稳定性较好.这是因为缸内温度相比小负荷下更高,爆震倾向比大负荷下更小,因此燃烧相位和燃烧速度均能维持在较优的水平,燃烧更稳定.

a 燃油消耗率

b IMEP_COV

3.3 大负荷工况燃烧及节油特性

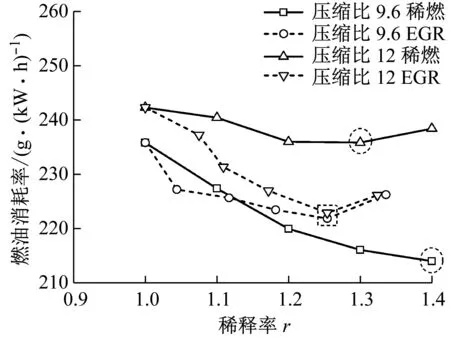

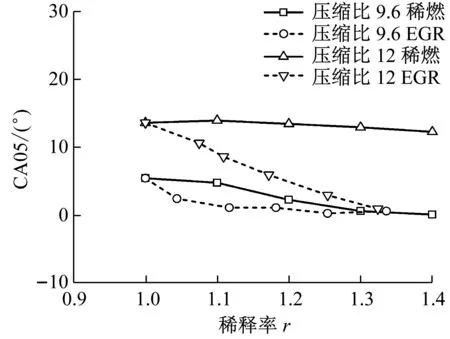

图6是在BMEP为1.4 MPa大负荷下,化学当量比、稀燃与EGR的油耗及CA50变化情况.分析图6a,大负荷下压缩比从9.6提高到12后,燃油消耗率都有所增加,其中化学当量比工况下的燃油消耗率升高了2.7%.这是因为大负荷下提升压缩比会增加爆震倾向,燃烧相位推迟导致的.压缩比为9.6时,稀燃的节油效果依然优于EGR,燃油消耗率最多降低9.3%.压缩比为12时,稀燃降低油耗的效果较差,EGR的节油效果优于稀燃.与中等负荷类似,提高压缩比对EGR率边界影响不大,但将稀燃的稀释率边界由1.3提高到了1.4.

分析图6b、图6d,在大负荷下受爆震限制,最优点火角工况基本都是爆震临界工况,因此最优点火角下的燃烧重心(CA50)可以表征稀燃或EGR对爆震的抑制能力.CA50越靠前,表示抑制爆震的效果越好.压缩比为9.6时,稀燃和EGR均能使CA50提前,同时IMEP_COV变化不大;而压缩比为12时,稀燃并不能显著提前CA50,但IMEP_COV显著增加.说明大负荷工况、稀释率为1~1.4之间时,较小压缩比工况下时稀燃能够抑制爆震,而大压缩比工况下稀燃不能抑制爆震.

爆震一般认为是由发动机缸内末端混合气自燃造成的,因此缸内温度压力过高可能会促进末端混合气自燃[10].此外,末端混合气自燃可能还与活性分子之间的碰撞频率有关[14].一方面,稀燃或EGR引入的稀释气体,使缸内工质的热容增大,缸内最高温度降低;引入的惰性分子使活性分子之间的碰撞频率降低,有利于抑制爆震.另一方面,为了维持负荷不变,需要增大进气量.而在相同的初始温度下,进气量增大导致初始压力升高,从而使压缩终了时刻的缸内压力和温度升高,有利于促进爆震.

大负荷低压缩比下,压缩终了时刻缸内温度较低,稀燃和EGR都倾向于抑制爆震.但是稀燃引入的O2、N2的比热比大于EGR引入的H2O和CO2的比热比,因此压缩终了时刻缸内温度更高.此外,EGR引入的气体基本都是不参与反应的惰性分子,因此对减小活性分子间碰撞频率的效果更好.所以在大负荷高压缩比稀燃更倾向于促进爆震,而EGR依然可以抑制爆震.

压缩比12、大负荷工况下,燃烧始点(CA05)均在上止点之后,如图6c所示.为了比较此工况下的稀燃、EGR的压缩上止点温度,使用GT-Power进行仿真计算,取稀燃和EGR的稀释率均为1.3.如表2所示,在压缩上止点处,稀燃工况缸压相比化学当量比工况高0.88 MPa,缸内平均温度比化学当量比工况高20.9 K.而EGR工况缸压相比化学当量比工况仅高0.49 MPa,缸内平均温度比化学当量比工况仅高11.5 K.相同稀释率下,稀燃工况的压缩终了时刻温度、压力均高于EGR工况,从而验证了本节上文的说法.

a 燃油消耗率 b CA50

c CA05 d IMEP_COV

表2 三种工况下上止点时刻的缸内压力、平均温度

对以上三种负荷、两种压缩比下各个工况的节油效果进行了统计,结果见表3.其中,节油率的基准为9.6压缩比化学当量比工况.结果表明,压缩比12、稀燃的中等负荷工况下相对节油效果最好,节油率达到10.4%;压缩比9.6、稀燃的大负荷工况下有效热效率最高,达到38.9%.此外,使用可变压缩比结合稀燃及EGR技术有望在全负荷工况范围内提高发动机热效率,即在中小负荷下采用高压缩比并结合稀燃,在大负荷下采用低压缩比和稀燃,节油效果最好.但是在更高的负荷下稀燃和EGR对于爆震的抑制效果,仍有待进一步探索.

表3 各工况节油效果

4 节油机理分析

小、中负荷不同压缩比下稀燃和EGR对节油效果的影响类似,且稀燃效果更好.但在大负荷工况下,提高压缩比对稀燃和EGR的节油效果产生了不同的作用.为了进一步分析大负荷下压缩比对两种燃烧方式的影响机理,选取了化学当量比、稀燃和EGR工况下的最经济点,使用GT-Power进行一维仿真,结合试验数据计算燃料燃烧后的能量去向.燃料燃烧后的能量去向包括有用功、泵气功损失、摩擦损失、传热损失及排气损失.为了便于比较,可以将能量换算成缸内平均有效压力(mean effective pressure, MEP)的形式[15].燃油喷射总能量Ez,Fu的计算公式如下:

(7)

式中:mc为每循环喷油质量,由油耗仪所测的单位时间燃油消耗量与测功机测得的发动机转速计算得到;Qlhv为燃料低热值;VD为气缸排量.

有用功以BMEP表示,由测功机测得的转矩、转速计算得到.IMEP由试验采集的缸压曲线计算得知.IMEP由压缩、做功冲程与排气、进气冲程两部分相加得到(以EIMEP表示),排气、进气冲程内的IMEP即为泵气平均有效压力(pumping MEP, PMEP,以EPMEP表示).摩擦损失(frictional MEP, FMEP)为IMEP与BMEP相减所得.传热损失(heat MEP, HMEP,以EHMEP表示)由一维仿真计算得到.剩余的能量损失,包括排气损失和不可逆离解损失,统一记为排气损失(exhaust MEP, EMEP,以EEMEP表示),计算公式为

EEMEP=Ez,Fu-EIMEP+EPMEP-EHMEP

(8)

4.1 泵气功损失

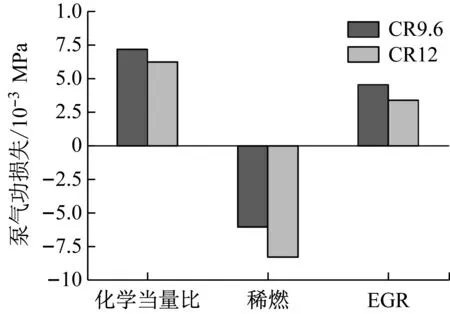

图7对比了各个工况下的泵气功损失.若进排气阶段活塞做负功,泵气功为负值,那么泵气功损失为正值;反之亦然.由于大负荷下涡轮增压器开始工作,泵气功损失占能量损失比重较小,其中压缩比9.6、化学当量比工况下仅占总体损失的0.3%.压缩比增大至12会使泵气功损失略有降低,其原因由图6a可知,大负荷工况提升压缩比降低了热效率,因此需要的进气压力更高.

图7 大负荷下不同工况泵气功损失对比

稀燃和EGR均能减少泵气功损失,且稀燃效果更好.稀燃和EGR减小泵气功损失的原理都是通过增压保证BMEP不变.稀燃的最低油耗稀释率基本都高于EGR,进气道压力更大.因此稀燃减小泵气功损失的效果更明显.

4.2 摩擦损失

图8对比了各个工况下的摩擦损失情况.压缩比9.6、化学当量比的工况下,摩擦损失约占总体能量损失的3.6%.三种工况下,压缩比增大均会使摩擦损失显著提高,其原因可能与缸内最高压力升高导致活塞与气缸壁摩擦增大有关.

图8 大负荷下不同工况摩擦损失对比

稀燃和EGR均会使摩擦损失略有增大,其原因是稀燃和EGR相比原机需要的进气量更多,气缸压力、活塞风阻更大.

4.3 传热损失

图9对比了各个工况下的传热损失情况.压缩比9.6、化学当量比工况下,传热损失占总能量损失的28.9%.各工况下传热损失随压缩比升高均有所降低.这是因为高压缩比导致爆震趋势增强, CA50向后推迟,如图6b所示,因此缸内上止点附近的温度降低.而根据WoschniGT[12]模型,上止点附近传热系数最高.因此,压缩比升高会使传热损失减少.

图9 大负荷下不同工况传热损失对比

两种压缩比下稀燃和EGR都能有效降低传热损失,但稀燃降低的幅度更大.分析图6b,相同稀释率下稀燃抑制爆震的效果更差,因此稀燃工况的点火角无法有效提前,CA50相比EGR工况更靠后,传热损失较少.此外,稀燃最低油耗点的稀释率更高,缸内工质更多,热容更大,降低最高燃烧温度的效果也更明显.

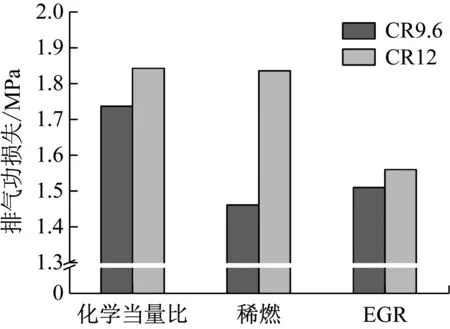

4.4 排气损失

图10对比了各个工况下的排气损失情况.压缩比9.6、化学当量比的工况下,排气损失在总体能量损失中的比例为67.2%,占据了绝大多数.化学当量比、稀燃和EGR工况下提高压缩比均会使排气损失增多.这是由于燃烧相位推迟导致等容度下降,排气损失增多.其中稀燃工况由于本文3.3节所解释的原因,CA50推迟较多,排气损失增多尤为严重.

图10 大负荷下不同工况排气损失对比

低压缩比下,稀燃和EGR均能有效降低排气损失,这主要是因为稀燃和EGR对爆震的抑制作用均大于促进作用,CA50提前,因此降低排气损失的效果较好.而在高压缩比下,EGR对爆震具有良好的抑制作用,因此可以大幅提前CA50,降低排气损失;稀燃工况CA50略微推迟,导致排气损失增多.但由于稀燃工况下最高燃烧温度降低,且充足的氧气利于氧化缸内的未燃CO、HC,离解损失减少.二者综合作用,导致总体排气损失相比于化学当量比工况略有降低.

表4比较了稀燃和EGR工况下4种能量损失变化对油耗的影响,即4种能量损失变化量占总油耗减少量的百分比.百分比为正表示该能量损失减少,为负则表示该能量损失增多.对照组为同一压缩比下的化学当量比工况.可以看出,压缩比12下稀燃主要的节油来源为传热损失减少.其他工况下,减少排气损失对降低油耗的贡献程度更大.这是因为在此工况下稀燃不能很好地抑制爆震,CA50无法提前,如图6b,导致排气损失降低不明显,如图10所示.因此传热损失的减少对降低油耗的贡献程度最大.所有工况下,两种损失的减少对节油的贡献程度之和均大于90%.

表4 BMEP为1.4 MPa时4种能量损失变化对油耗的影响

5 结论

(1) 压缩比由9.6提升至12,可以降低化学当量比工况在小、中负荷下的燃油消耗率,降低幅度分别为1.4%和1.9%;而大负荷下因压缩比的提升增加了爆震倾向,燃烧相位推迟,导致化学当量比工况燃油消耗率增大2.7%.

(2) 稀燃和EGR均能有效降低燃油消耗率.节油效果最好的为压缩比12、稀燃的中等负荷工况,节油率达到10.4%.在中小负荷下采用高压缩比并结合稀燃,在大负荷下采用低压缩比和EGR能在全负荷下实现最优节油效果.各工况下,稀燃工况的稀释率边界均大于EGR工况.增大压缩比有利于扩展中、大负荷下的稀燃边界,两种负荷下稀释率分别增大了0.25和0.1.

(3) 大负荷时,在压缩比为12的稀燃工况下,主要的节油来源为传热损失减少;其他工况下,减少排气损失对降低油耗的贡献程度更大.大负荷下使用稀燃或EGR,传热损失和排气损失的减少对节油的贡献度之和大于90%.

(4) 稀燃对大负荷工况爆震的影响较复杂.9.6压缩比下,稀燃倾向抑制爆震.而12压缩比下,由于缸内温度、压力更高,稀释率为1~1.4之间时稀燃不能抑制爆震.EGR在试验采用的两种压缩比下均能抑制爆震.

致谢:感谢国家自然基金项目(51761135105)与同济大学KSPG教席基金项目对本论文研究的资助.