某轻客车顶疲劳失效分析与优化

2019-12-31陈桂均

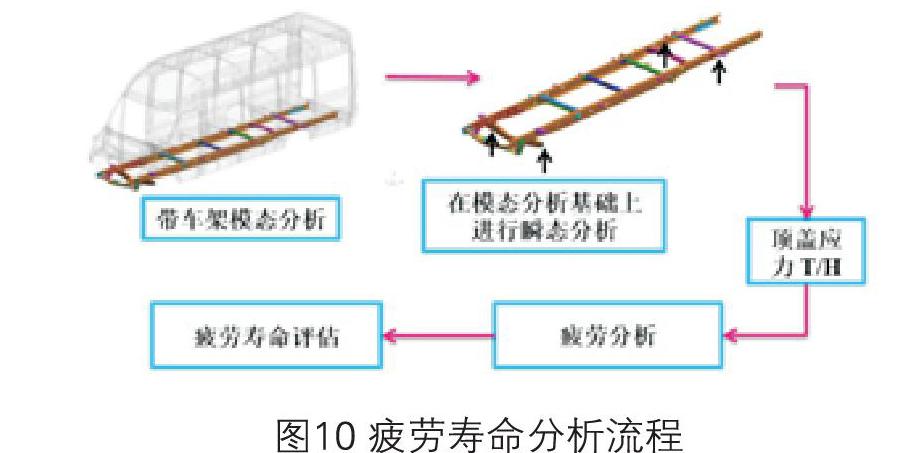

摘要:针对某轻客车顶开裂问题,本文结合实际生产状态,通过CAE仿真分析,找到了开裂的根本原因,提出了改进方案。特别是对三种顶盖改进方案,在无物理样车的情况下,应用了CAE虚拟疲劳分析技术,对改进后的车身顶盖疲劳寿命改进倍数进行比较,选择最优方案。改进后的方案通过了试验验证,从而缩短了产品质量改进周期。

关键词:车顶;开裂;解决方案;疲劳寿命分析

中图分类号:U463.82

文献标识码:A

文章编号:1005-2550(2019)06-0047-05

Fatigue failure analysis and optimization of a Commercial vehicles

roof

CHEN Gui-jun

( Nanjing IVECO Motors Co., Ltd, Nanjing211806, China

Abstract: For a commercial vehicle roof cracking problems, combining with the actual production status, and through the CAE simulation analysis, find the root cause of the crack.the improving measures are put forward especially for three kinds improvement scheme of roof, in the case of no physical prototype, the application of CAE analysis technology of virtual fatigue, the roof panel can improve the fatigue life improvement ratio comparison, select the optimal scheme, the improved scheme passed the road test, so as to reduce the cycle of the product quality improved.

Key Words: The iron roof ; Cracking; Solution; virtual fatigue analysis;

陈桂均

毕业于武汉理工大学,本科学历,2010年获得江苏大学工程硕士学位。现就职于南京依维柯汽车有限公司产品工程部,任高级工程师,主要研究方向:车身及内外饰开发,已发表论文近十篇。

1引言

目前,汽车结构疲劳越来越受到各大整车制造企业的重视。对车辆疲劳寿命的传统防范是利用实车在道路试验车场进行路试【1】。随着CAE技术的发展,基于虚拟样机的虚拟试验技术在世界各大汽车企业得到广泛应用。某轻型客车已投产三年,车身顶盖整体喷涂双组分聚氨酯发泡材料,见图1,车顶未出现过开裂问题。但因公司工厂搬迁,环保升级,禁止再使用整体喷涂聚氨酯发泡剂的工艺。为验证工艺改变后车身可靠性,对车顶未实施聚氨酯发泡措施的整车进行道路验证,结果车顶总成除了前顶外,其他顶盖都出现了开裂,主要集中在前中顶、中顶和后顶顶盖加强筋区域,见图2:

顶盖开裂会导致漏雨、锈蚀等问题,严重影响品牌形象及用户满意度。因此,有必要对出现裂纹的原因进行系统分析,并提出相应的解决方案。

2问题分析

该轻客实施顶盖喷涂聚氨酯发泡的主要目的是提升整车NVH性能和空调的保温性能,取消后后部顶盖出现开裂问题,表明聚氨酯发泡有减轻顶盖疲劳损坏的作用。从产品结构分析,顶盖是材料厚度为0.8毫米的钢板冲压件,分为前顶、前中顶、中顶和后顶共四块顶盖,拼焊形成顶盖总成,然后和左右侧围、后围以及前围焊接,在顶盖拼接区域设计有三根支撑横梁,横梁和顶盖之间间隙设计上要求小于7mm。横梁和顶盖之间通过膨胀胶连接,在焊装车间实施,经涂装烘房烘烤后膨胀硬化,起到减震的目的。聚氨酯发泡喷涂工艺在白车身涂装之后实施,喷涂厚度15至20mm之间,覆盖了顶盖和横梁之间的空隙,结构见图3:

2.1顶盖和顶横梁间隙检查

对试验车辆拆掉顶内饰,测量顶盖和橫梁粘接面间隙,第一根顶盖和横梁间隙7-8mm,和设计值基本符合。第二和第三根横梁和顶盖之间间隙较大,在中间间隙是15mm,两侧间隙是9mm。通过对生产线上喷涂聚氨酯发泡剂之前的多台车身总成测量,第一根横梁和顶盖之间间隙基本符合设计要求,第二和第三根横梁和顶盖之间间隙基本都在9-15mm之间。因聚氨酯发泡工艺在白车身涂装之后实施,发泡在常温下遇空气固化,不会改变横梁和顶盖的间隙,这表明无论是否取消聚氨酯发泡工艺,第二和第三根横梁和顶盖的间隙都不符合设计要求,只是在有聚氨酯发泡措施时,聚氨酯发泡填充了顶盖和横梁的间隙,使得此问题没有暴露。这种间隙状态下,膨胀胶失去作用,横梁对顶盖已没有支撑作用,见图4:

2.2顶盖开裂区域受力分析

对试验中未开裂的前顶和其他开裂的顶盖进行应力分析,分析对象是整车有限元模型的截断部分。主要板件之间连接方式为焊接,有限元模型使用壳单元离散,选取单元大小为10mm,,采用四邊形单元,少量三角形单元用于过渡结构。分析采用HYPERWORKS作为前处理器。基于ABAQUS求解器进行求解,点焊采用connector的CWELD单元模拟.缝焊采用刚性couple-kin单元模拟。顶盖与横梁之间的胶连接采用正六面体实体单元模拟。

图5是横梁支撑良好的情况下,前顶盖重力场静力分析云图,最大应力值为6.11Mpa。图6为实验车后部顶盖开裂频发区域的重力场静力分析云图,在横梁支撑良好时,最大应力值为10.73Mpa,无横梁支撑时最大应力值达到126.88Mpa。区域与实际开裂位置基本一致,顶盖材料是DC04,抗拉强度≥270Mpa,屈服强度≥130Mpa,顶盖最大的应力值没有超过材料屈服强度,但在无横梁支撑时最大应力值接近材料屈服强度。说明是疲劳造成的开裂【2】【3】,在汽车行驶过程中,由于路面不平整等因素影响,车身通常会受到交变载荷的作用。在顶盖的加强筋结构处,会造成局部的应力集中,随着交变载荷累积的影响,最终产生疲劳失效【4】。