基于自相关分析与MCKD的滚动轴承早期故障诊断

2019-12-31祝小彦王永杰

祝小彦, 王永杰

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

滚动轴承在机械设备中是最常用和最重要的零件之一,它的运行状态直接影响到整台机器的性能,机械设备发生故障很多都是由滚动轴承故障所引起的,所以滚动轴承的故障诊断具有很重要的意义[1]。滚动轴承故障发生早期,传感器采集到的振动信号中的冲击成分比较微弱,常常淹没在强背景噪声中,这给滚动轴承的故障诊断造成了很大的困难[2-4]。因此,滚动轴承早期故障的诊断一直是滚动轴承故障诊断研究的重点和难点[5-7]。

最大相关峭度解卷积(Maximum Correlated Kurtosis Deconvolution,MCKD)具有消除信号中的干扰成分,准确突出信号中的故障冲击成分的能力,近年来受到滚动轴承领域研究人员的广泛关注。刘尚坤等[8]利用Teager能量算子在增强信号中周期性冲击特征方面的优势,提出了Teager能量算子与MCKD相结合的滚动轴承早期故障识别方法,并通过实验验证了该方法的具有一定的有效性。但在试验中故障特征频率谱线附近仍然存在许多干扰成分,其幅值较大会对轴承故障的诊断工作产生较大影响;王建国等[9]提出了变分模态分解(Variational Mode Decomposition,VMD)与MCKD相结合的方法,通过对每一个IMF(Intrinsic Mode Function)分量进行MCKD降噪,突出了故障冲击成分,虽然成功获取了故障特征频率谱线,但由于MCKD降噪能力有限,对比结果不是十分明显。自相关分析则能够对信号中的噪声成分起到很好的抑制作用,从而提高信号中的信噪比,减少噪声对信号的干扰。然而,滚动轴承早期故障信号中原始冲击特征十分微弱,即使对信号中噪声成分进行有效抑制,仍然难以提取到明显的故障特征。

为此,本文提出了自相关分析与MCKD算法相结合的故障诊断方法。首先利用自相关分析有效抑制滚动轴承早期故障信号中噪声成分,然后利用MCKD算法对信号中微弱的原始冲击成分进行有效突出,提取到明显的故障特征,从而实现对轴承早期故障的准确判断。

1 MCKD算法简介

MCKD的求解过程实际上就是一个求解FIR(Finite Impulse Response)滤波器最优解的过程。在计算过程中不断更新滤波器系数并计算得出更新之后的相关峭度,直到满足设定的阈值(阈值可设定为迭代次数ζ或者相关峭度差ΔCKM(T))为止。详细推导过程见文献[10]。

MCKD的主要实现过程可以分为以下几个步骤:

步骤1设定MCKD中周期T、转化次数M以及滤波器的阶数L等参数值,设定MCKD迭代次数或者相关峭度的阈值差Δε(应为一个小值正数);

步骤3计算得出解卷积信号y,并利用解卷积信号y计算出更新后的滤波器系数f= [f1f2…fL],同时根据y计算出相关峭度的值CKM(T);

步骤4比较更新前后的相关峭度值,选择取得最大相关峭度的滤波器保存。若迭代次数ζi<ζ则重复步骤3,直到迭代结束为止;

2 自相关函数及其估计方法选择

2.1 自相关函数

自相关函数[11](Autocorrelation,AC)定义:设x(t)为任意时间信号,则x(t)的自相关函数可以表示为

(1)

式中:τ为时移。

其离散形式可以表示为

(2)

式中:n为时移。

2.2 自相关函数估计方法选择

互相关函数估计方法主要由有偏估计和无偏估计两种。现假设有两个分别为xa(n)和xb(n)的信号序列,分别利用有偏估计方法和无偏估计方法计算其互相关函数。

有偏估计

(3)

无偏估计

(4)

在轴承故障诊断中,算法的抗干扰能力大小很大程度上决定了其分析信号能力的大小。为了确定自相关函数的估计方法,有必要对这两种估计方法的抗干扰能力进行相关分析。

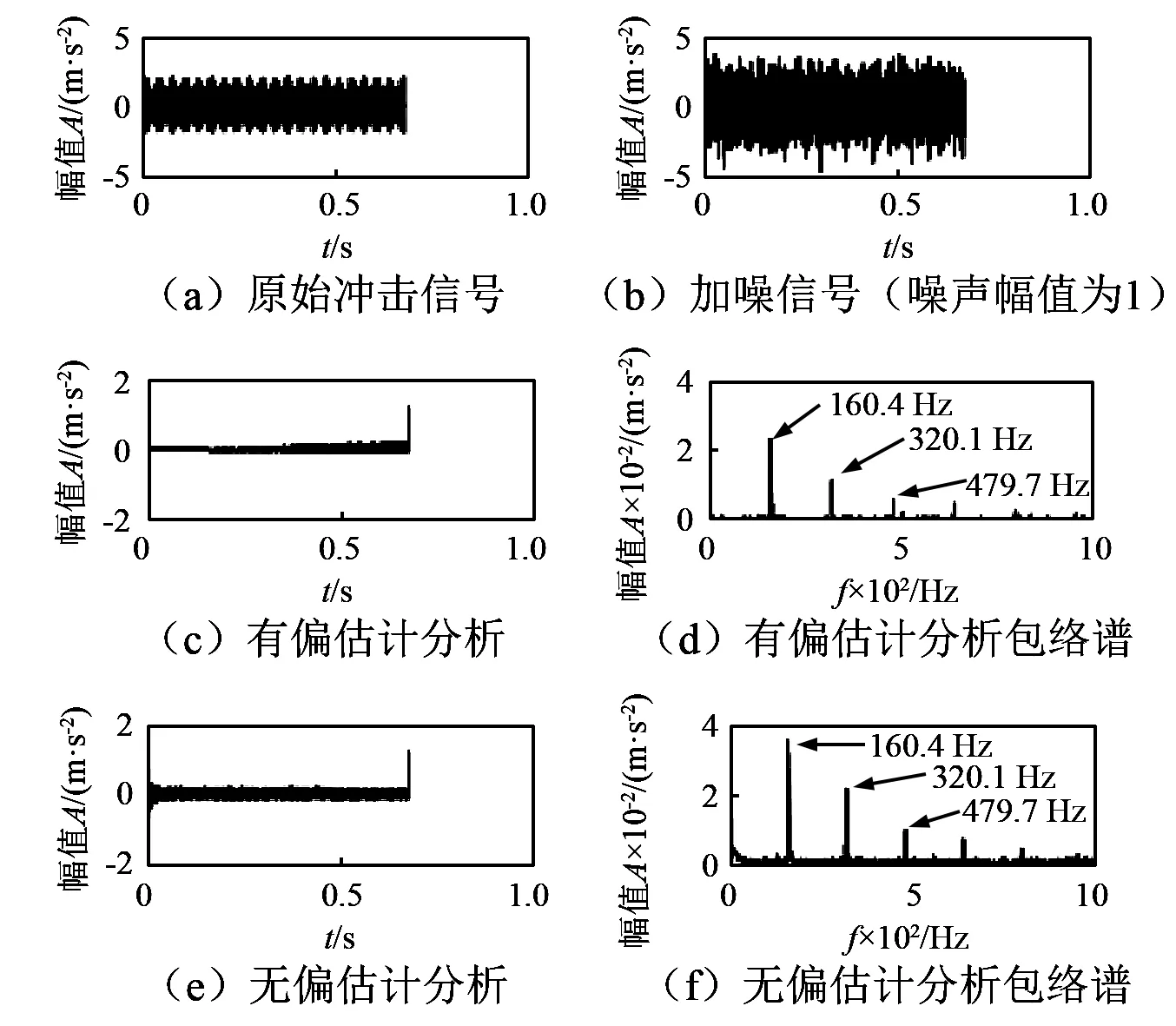

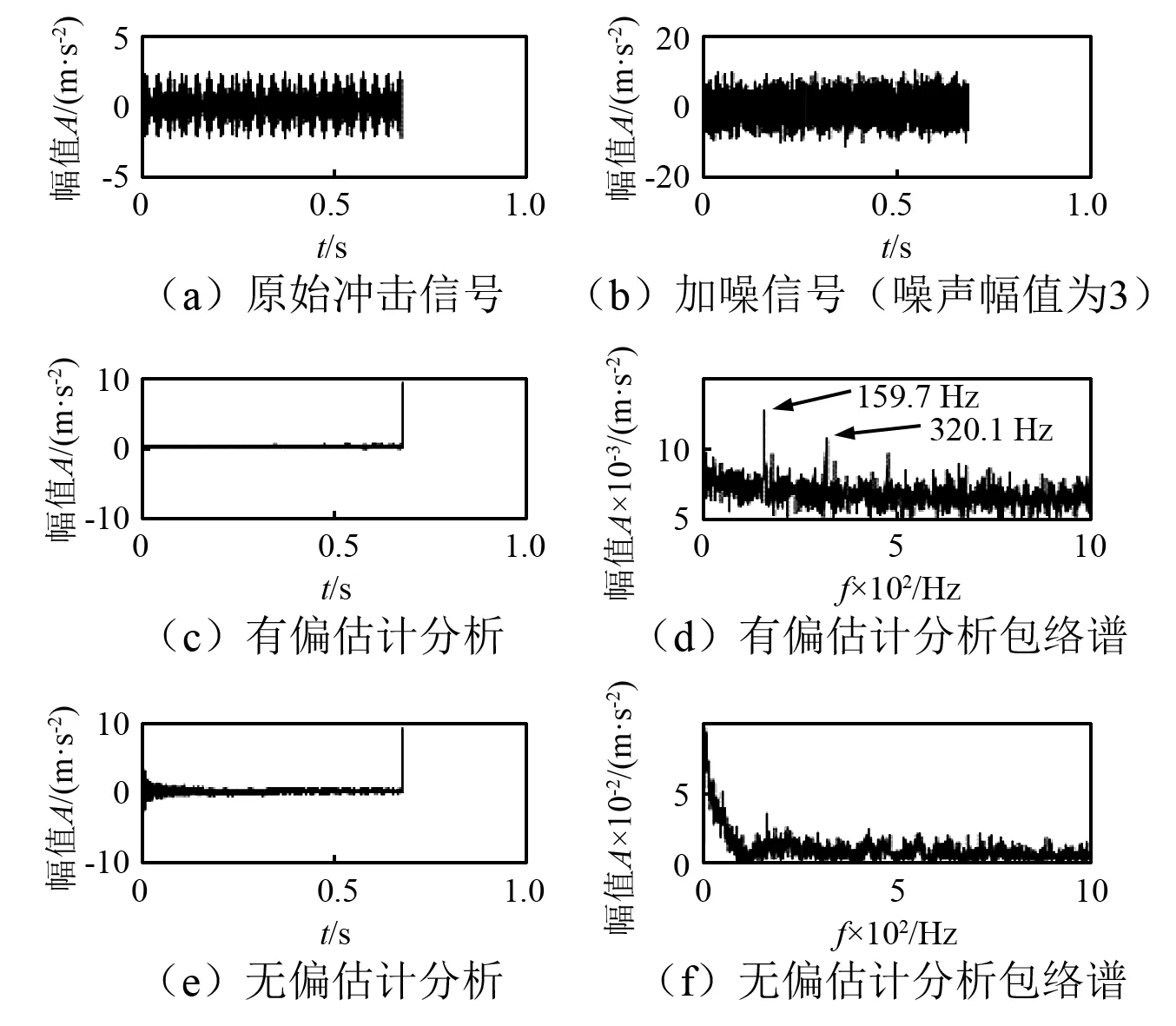

为了模拟真实环境下轴承故障信号,试验中取轴承内圈故障仿真信号试验中设定内圈故障特征频率为160 Hz,转频为30 Hz,采样频率为12 000 Hz,采样点数为8 192,并在原始冲击信号中添加幅值为1和3的随机噪声,然后分别利用有偏估计自相关分析和无偏估计自相关分析对该仿真信号进行分析,结果如图1和图2所示。

图1 低噪内圈故障信号分析Fig.1 Analysis of low noise inner ring fault signal

对于低噪调制信号来说,有偏估计与无偏估计都有着较好的表现,都能够剔除调制信号中的噪声成分,然后对自相关信号作包络谱分析就可以得到与内圈故障相关的频率谱线。从图1(d)和图1(f)可知,频率谱线十分清晰,并没有无关谱线的干扰,说明自相关函数的两种估计方法在低噪调制信号中去噪效果十分显著。而从图2(d)包络谱中可知,有偏估计自相关分析包络谱中能够找到多条与轴承内圈故障相关的频率谱线,在图2(f)中难以找到与内圈故障相关的谱线存在。这说明,当调制信号中的噪声增强时,不论是有偏估计自相关分析还是无偏估计自相关分析都会不同程度的受到噪声的影响,导致其包络谱中产生大量无关频率谱线。但相比之下,有偏估计自相关分析能够保持良好的去噪能力,其包络谱中仍然能够找到与故障相关的频率谱线,而无偏估计自相关分析则表现出了较差的抗干扰能力,在其包络谱中难以找到有效的频率谱线。

因此,本文中采用有偏估计自相关函数与MCKD算法相结合对轴承故障数据进行试验分析。

图2 强噪内圈故障信号分析Fig.2 Analysis of strong noise inner ring fault signal

3 AC-MCKD算法简介

虽然MCKD算法具有降低信号中噪声的干扰,准确突出信号中原始冲击成分的特点,但从部分文献以及应用实践中发现,MCKD算法的噪声抑制能力并不明显。而自相关分析则是一种能够实现对信号中噪声成分有效抑制的算法,因此,本文考虑通过自相关分析与 MCKD算法相结合的方法实现对滚动轴承早期故障信号的有效诊断。经过“2.2”节分析可知,有偏估计自相关函数具有更明显的优势,为此,本文提出了采用有偏估计方法与MCKD算法相结合的滚动轴承故障诊断方法,即AC-MCKD算法。

AC-MCKD算法主要流程为利用有偏估计自相关分析方法对轴承信号作初步分析,实现对信号中噪声成分的抑制效果,然后利用MCKD解卷积算法对所得信号作进一步分析,突出信号中的原始冲击成分,最后对信号进行包络谱分析并从中找到与故障相关的频率谱线,实现对轴承故障类型的准确判断。

4 仿真试验

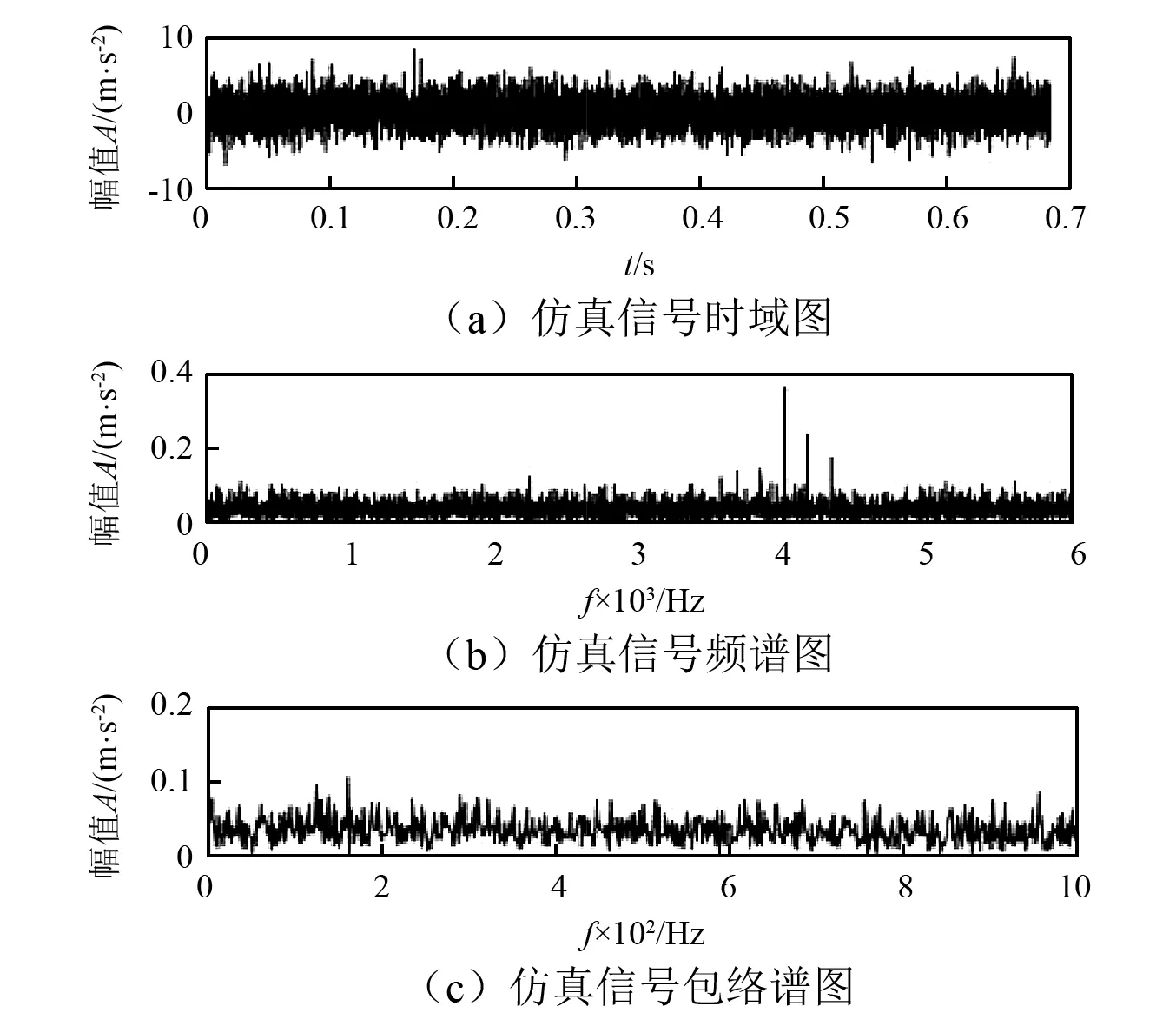

利用滚动轴承故障模型[12-14]对内圈故障时产生的冲击信号进行模拟,并添加强烈白噪声模拟轴承内圈早期故障信号。仿真信号为

(5)

式中:s(t)为周期性冲击成分;n(t)为高斯白噪声;幅值A0为0.5;τi为第i次冲击相对于周期T的微小波动,衰减系数C为800;共振频率fn为4 000 Hz,转频fr为30 Hz,内圈故障特征频率fi=1/T=160 Hz,随机波动服从零均值正态分布,标准差为转频的0.5%,仿真信号信噪比为-12 dB,采样频率fs为12 000 Hz,采样点数N为4 096。

图3为利用频谱图和包络谱图对内圈故障仿真信号进行初步分析。观察图3(b)和图3(c)可以发现,这两种方法都不能实现对该仿真信号的有效分析,诊断失败。

图3 仿真信号分析图Fig.3 Analysis diagram of simulation signal

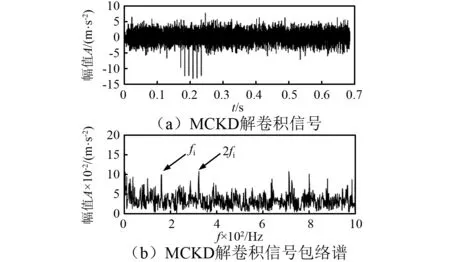

图4中利用MCKD对故障信号作了进一步处理。从MCKD解卷积信号(见图4(a))中可以看出原始冲击信号中的冲击成分被一定程度的增强了。从其包络谱图4(b)中可以观察到有两条与内圈故障相关的特征频率谱线,分别为fi(159.7 Hz)和2fi(320.8 Hz)。可以看出MCKD具有一定的突出原始冲击成分的能力。

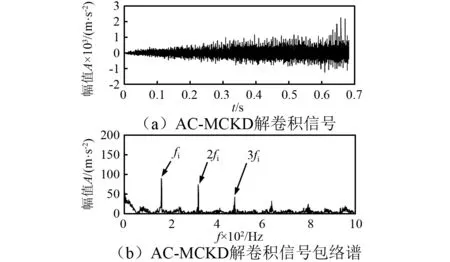

利用本文提出的AC-MCKD算法对该轴承内圈故障仿真信号进行分析,如图5所示。与图4(a)相比,图5(a)中信号的冲击成分更加明显,噪声强度被进一步抑制,而且从AC-MCKD解卷积包络谱(见图5(b))中可以清楚的看到3条与内圈故障相关的频率谱线,分别为fi(159.7 Hz),2fi(320.1 Hz)和3fi(479.7 Hz)。与图4(b)相比,AC-MCKD解卷积包络谱中的无关频率谱线也少了很多,与故障相关的频率谱线更加突出,效果十分明显。通过该分析结果可以准确判断,轴承内圈已经发生了轻微故障。

图4 MCKD解卷积分析Fig. 4 Convolution analysis of MCKD solution

图5 AC-MCKD解卷积分析Fig.5 Convolution analysis of AC-MCKD solution

5 全寿命故障周期试验

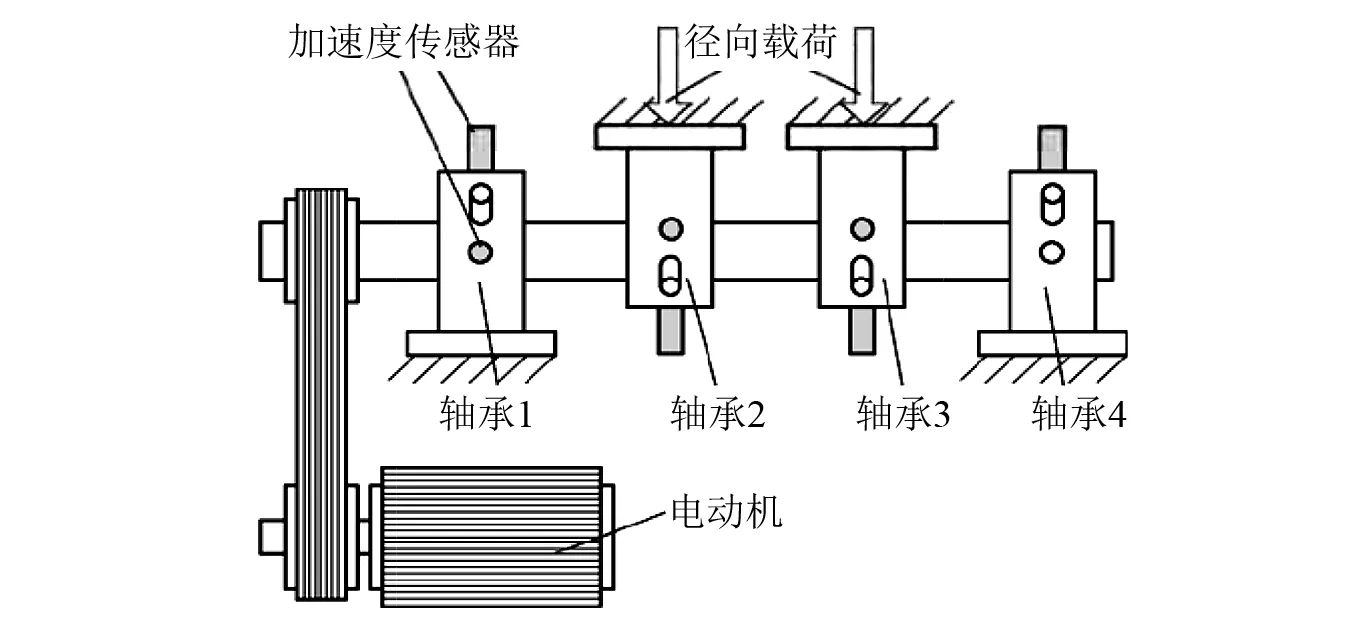

试验分析数据来自NSFI/UCR智能维护系统中心的滚动轴承全寿命周期加速度试验[15-16],试验台布局如图6所示。试验台转轴上安装有4个型号为ZA2115滚动轴承。并利用弹性系统在轴承和转轴上加载约2 671 N的径向载荷,转轴转速为2 000 r/min。滚动轴承轴向和径向分别安装有353B33型高灵敏度ICP加速度传感器。试验过程中共进行3组试验,利用NI DAQCard-6062采集卡采集试验振动信号,采样频率为20 kHz。其中第二组试验持续时间为164 h,共采集数据文件984个,采样间隔为10 min,采样点数为20 480。本文中数据选用第二组试验数据对一号滚动轴承外圈故障进行分析。经计算,轴承外圈故障特征频率fo为236.4 Hz。

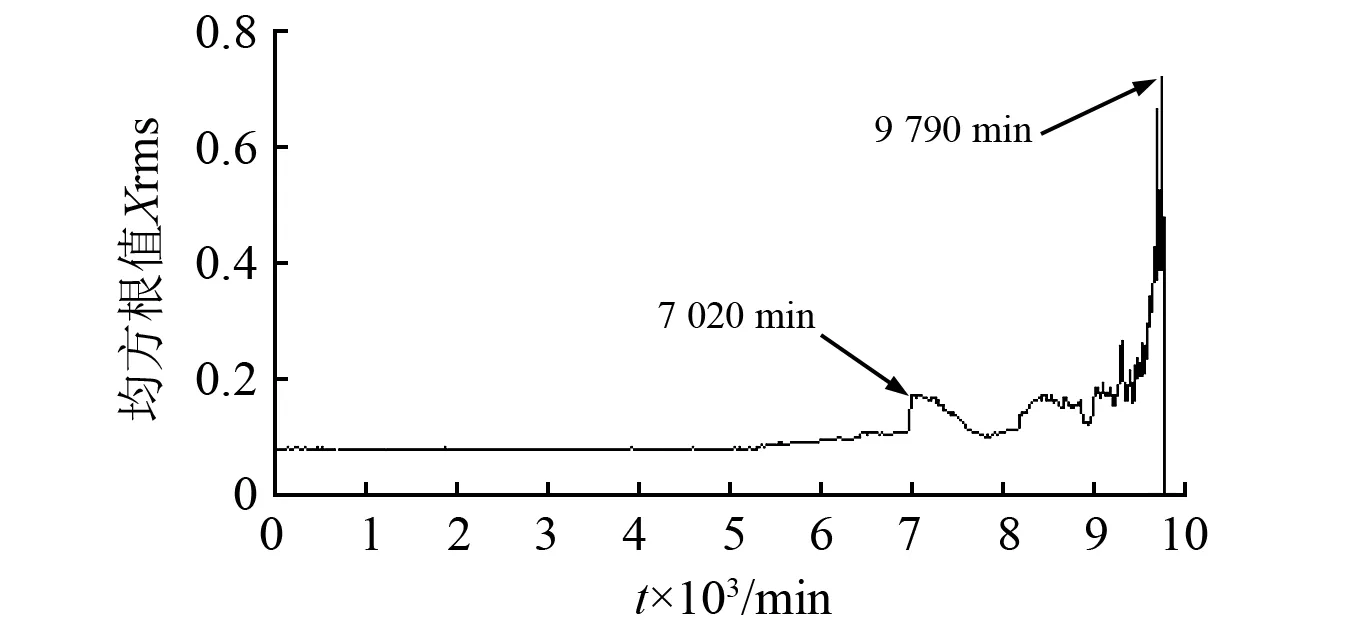

如图7所示,试验轴承在0~9 790 min全寿命周期内,表征轴承故障程度的均方根值发生了显著的变化。约5 100 min之后轴承故障开始有所增加,但波动幅度并不大,这一阶段一般称之为轴承故障的早期阶段;而在7 020 min轴承振动信号的均方根值发生了突变,轴承故障进一步加剧,直到试验最后均方根值达到最大轴承失效。试验结束后在轴承外圈上发现了明显的剥蚀现象。

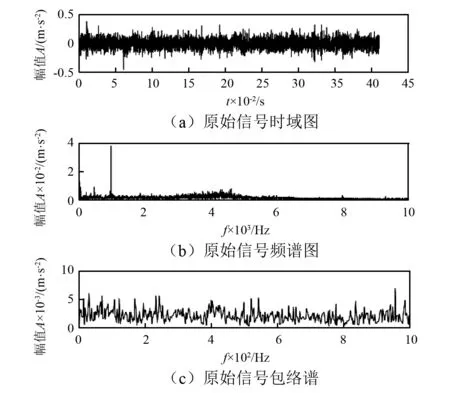

从图8(a)时域图中难以观察到明显的周期性冲击特征。对轴承信号作傅里叶变换得到图8(b)原始信号频谱图。在频谱图中除了在986 Hz附近有一条突出的单频率谱线外还没有发现有高幅值的共振频率带产生,说明此时轴承故障程度并不严重。而在4 000 Hz频率附近已经可以看到此处的频率谱线已经开始聚集,可以预料,此后随着轴承故障的进一步发展,该频率附近的频率谱线将进一步增大,共振频率带宽也将进一步扩展。图8(c)中对其进行包络分析,在包络谱中并没有较为突出的频率谱线存在。因此,从以上分析中不能得到有效的故障信息,无法判断轴承故障类型。

图6 试验台示意图Fig.6 Schematic diagram of test bed

为了验证本方法对滚动轴承早期故障的有效性,本文选择5 610 min时故障刚开始发生时的试验数据进行分析。

图7 轴承故障发展趋势图Fig.7 Bearing failure development trend diagram

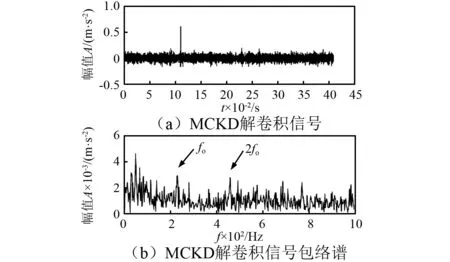

从图9可知,MCKD算法对该故障信号进行了有关分析。从分析结果知,MCKD解卷积信号包络谱中出现了两条比较接近轴承外圈故障的频率谱线,分别为fo(234.4 Hz)和2fo(461.4 Hz)。可以判断此时滚动轴承外圈已经发生了轻微故障。但显然从图中可以看到,与轴承外圈故障相关的两条谱线并不是十分的突出,其周围仍然存在许多幅值较大的频率谱线,一定程度上影响着对故障的判断。

图8 原始信号初步分析Fig.8 Preliminary analysis of the original signal

图9 MCKD解卷积分析Fig.9 Convolution analysis of MCKD solution

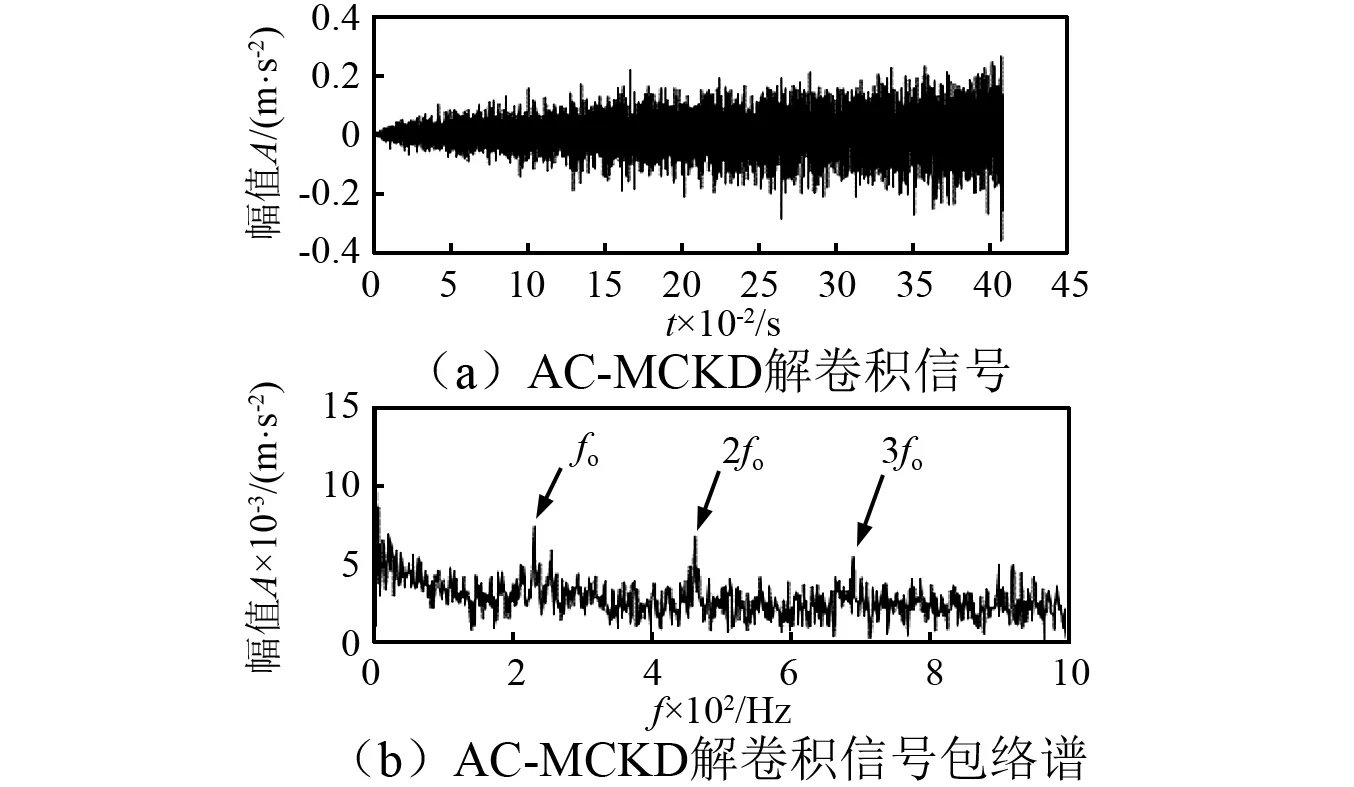

图10中利用本文提出的AC-MCKD算法对上述轴承故障数据作了进一步分析。从图10(a)可知,轴承信号中的冲击成分被有效突出,AC-MCKD解卷积信号0.1~0.2 s能够观察到清晰的冲击成分,与图8(a)和图9(a)相比,处理效果较明显。同时从AC-MCKD解卷积信号包络谱(见图10(b))中可知,在0~1 000 Hz至少可观察到3条与轴承外圈故障相关的频率谱线存在,分别为fo(230.7 Hz),2fo(461.4 Hz),3fo(690.9 Hz)。与图9(b)分析效果对比可知,AC-MCKD算法能够更好的实现对信号中噪声的有效抑制和对信号中冲击成分的有效突出,从而能够得到更加清晰的解卷积信号包络谱图,因而更加方便对滚动轴承的故障诊断。

图10 AC-MCKD解卷积分析Fig.10 AC-MCKD deconvolution analysis

6 结 论

(1)验证了MCKD在滚动轴承故障诊断方面具有计算简单、能够强化冲击特征等优势,同时也指出了MCKD 算法在处理信号过程中并不完善,尤其是在信噪比较低的情况下效果并不理想,需要对其作进一步的改进。

(2)通过对比有偏估计自相关函数和无偏估计自相关函数在处理含噪信号时的表现,得出了有偏自相关函数更加适合于在强噪声中去噪的结论。

(3)利用有偏自相关函数与MCKD算法相结合,进一步提出了AC-MCKD算法。通过AC-MCKD与MCKD对比试验结果发现,在处理强噪声的信号时,AC-MCKD在信号降噪方面有着更加更好的表现,能够更加准确的判断故障类型,表现出了更大的优势,AC-MCKD更加适合于滚动轴承早期故障诊断,具有一定的有效性。