启动振动与海浪冲击耦合时变UHMWPE轴承润滑分析

2019-12-31谢奕浓王优强宋晓萍赵晶晶

谢奕浓, 王优强, 宋晓萍, 赵晶晶, 张 平

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

水润滑超高分子量聚乙烯(Ultra-Hight Molecular Weight Polyethylene,UHMWPE)轴承作为重要的支承部件在水下工作时,容易受到海浪冲击,同时设备本身的振动也是不可忽略的问题。特别是在设备启动过程中,伴随着速度在短时间内急剧变化,具有很强的不稳定性和时变性,速度和载荷的变化关系到润滑状态的改变以及轴承是否稳定运转,直接影响设备工作的安全性。因此,对水润滑UHMWPE轴承在启动阶段伴随振动与冲击的润滑状态进行分析势在必行。近年来,国内外学者对水润滑UHMWPE轴承进行了大量的研究,Wang等[1]对含有玻璃纤维和碳纤维的UHMWPE复合材料在干接触和水润滑条件下进行了摩擦磨损试验,得出其摩擦磨损特性。Chen等[2-4]对UHMWPE进行改性,开发出新型水润滑轴承并测试其摩擦磨损特性。此外Yan等[5]还测试了其振动特性。王美术[6]建立了不同沟槽形式下的UHMWPE水润滑轴承模型,并运用有限元软件分析了沟槽形式对轴承应力应变及位移的影响并进行摩擦磨损试验分析。然而这些研究大多是对其进行改性或者改变轴承结构并进行摩擦磨损实验分析,较少针对其润滑机理及其理论进行研究,并且没有针对实际工况下的轴承启停过程进行讨论。

对于轴承的启动过程,Osborn等[7]运用多重网格法对启动过程线接触弹流润滑问题进行数值模拟,得出了其压力膜厚的变化规律。Monmousseau等[8]对启停过程可倾瓦滑动轴承的瞬态热弹流润滑情况进行了分析,并与实验结果对比,证明了考虑热弹性变形的重要性。卢宪玖等[9]对球轴承启停过程进行了瞬态热混合润滑分析,得出了不同加速度下启动制动过程膜厚和油膜温度变化。Gustafson等[10-11]通过实验对推力轴承的启停过程进行了研究。但是这些研究并没有针对启动过程伴随振动冲击的影响进行分析。

此外,关于轴承受振动与冲击的影响,康伟等[12]对于双冲击特征下混合陶瓷球轴承剥落区宽度进行了估计。张虹等[13]根据轴承油膜发生的特征和不平衡引起的振动对比分析,探讨油膜振荡发生的机理,得到船用涡轮增压器转子轴承系统的非线性振动特性。张丽静等[14]分析了振动冲击对海水润滑塑料轴承时变热弹流润滑的影响。但是上述研究并未考虑启动过程速度变化带来的影响。

综上所述,对于水润滑UHMWPE轴承的研究大多停留在材料改性以及实验方面研究,较少涉及实际工况下对轴承启停运转的讨论,在启动阶段综合考虑振动与冲击的润滑研究也相对较少。因此,以海水为润滑介质,对水润滑UHMWPE轴承在启动加速阶段伴随轴法向振动与海浪冲击的时变效应进行了分析讨论,以期从理论上为实际工况中水润滑UHMWPE轴承的安全运转提供参考。

1 弹流润滑模型及运动学方程

1.1 弹流润滑模型

选用UHMWPE作为轴承材料,由于其弹性模量较小,且轴承的长径比大于4,同时赫兹接触区的宽度远远小于轴承宽度,因此本文将其简化成无限长线接触的弹流润滑模型[15]。

1.2 运动学方程

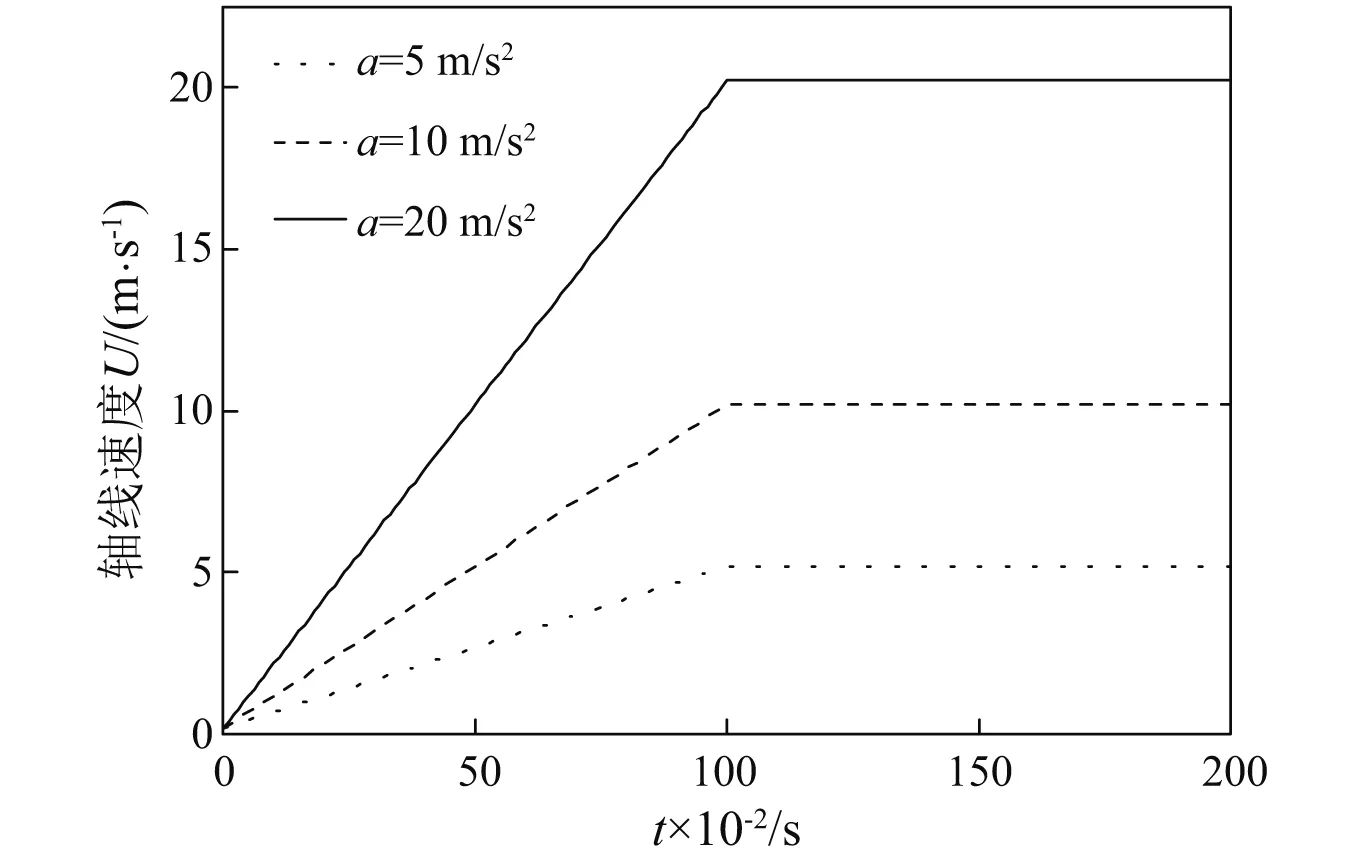

假设时间总长T为2 s,将其均分成200个瞬时,加速时间Ta为1 s,并以一极小的线初速度U=0.2 m/s(转速n=12.74 r/min)运转,分别以5 m/s2,10 m/s2,20 m/s2作为启动加速度a,如图1所示。三种工况下轴表面线速度U均以a为加速度加速100个瞬时,满足关系式

U(t)=0.2+a×100

(1)

2 控制方程及其边界条件

2.1 Reynolds方程

考虑加速过程时变效应的无限长线接触的广义Reynolds方程为

(2)

式中:x为坐标变量,m;p为润滑膜压力,Pa;h为润滑膜厚度,m;ρ为润滑剂密度,kg/m3;η为润滑剂黏度,Pa·s;U(t)为卷吸速度随时间t的变化,m/s。

图1 不同加速度下轴的线速度随时间变化Fig.1 Variation of shaft’s linear velocity with time under different accelerations

2.2 膜厚方程

(3)

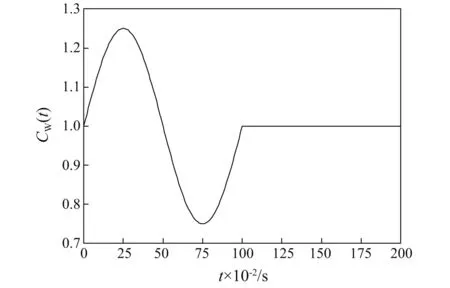

式中:h00(t)为刚体间隙,m; 轴的法向振动可以由h00(t)的变化来表征; 其振动的形式如图2所示,函数形式为

h00(t)=hs00-Ansinωt

(4)

式中:hs00为平衡位置;An为法向振幅,本文取An=0.005 m;ω为振动的角频率,ω=2π/Tp;Tp为振动周期,本文Tp=1 s。

图2 正弦振动时变曲线图Fig.2 Transient curve diagram of sine vibration

R为轴承和轴颈两表面的综合曲率半径,m,定义公式

(5)

式中:R1为轴半径,m;R2为轴承半径,m; 文中根据轴外径轴承内径计算得到综合曲率半径:R=35.97 m。

E′为两个接触表面的综合弹性模量,Pa,它和两个表面的弹性模量E1,E2及Posson比ν1,ν2的关系表达式

(6)

文中综合弹性模量:E′=2.020 54×109Pa。

2.3 黏压关系式

润滑剂的黏压关系采用等温条件下的Roelands黏压关系式[16]

η=η0exp{(lnη0+9.67)[(1+

5.1×10-9p)z-1]}

(7)

式中:η0为润滑剂环境黏度,Pa·s。

Z=α/[5.1×10-9(lnη0+9.67)]

(8)

式中:Z为Roelands黏压系数;α为Barus黏压系数。

2.4 密压关系式

润滑剂的密压关系则采用等温条件下的Dowson-Higginson密压关系式[17]

(9)

式中:ρ0为润滑剂环境密度,kg/m3。

2.5 载荷方程

(10)

2.6 边界条件的确定

为了能够保证加速完成后水润滑UHMWPE轴承处于完全润滑状态,通常选取边界坐标为xin=-4.6b,xout=1.4b,b为Hertz接触区半宽,m。

(11)

Reynolds方程的边界条件

3 数值方法

为了方便计算,将上述的方程进行无量纲化。下面给出上述方程中各参数无量纲化定义

(12)

式中:A为无量纲交变载荷幅值,本文取A=0.25;Tw为交变载荷周期, 文中Tw=1 s。

图3 正弦动载函数时变曲线图Fig.3 Transient curve diagram of sine dynamic load function

将上述无量纲参数替换有量纲量并将其代入各方程,可以得到简化后的各无量纲化后的方程。

由于考虑在启动加速过程中伴随振动与冲击的时变问题,比稳态问题多了三个时间变量,所以可以采用逐个瞬时递推步进的方法来求解。通过有限差分法对无量纲化后的方程进行离散,对于润滑膜压力利用多重网格法[18]在各层网格上反复迭代求解,轴承的弹性变形则利用多重网格积分法进行求解。计算采用W循环,所采用的网格为6层,最底层稀疏网格有31个节点,最高层稠密网格有961个节点。

4 结果与分析

4.1 基本参数

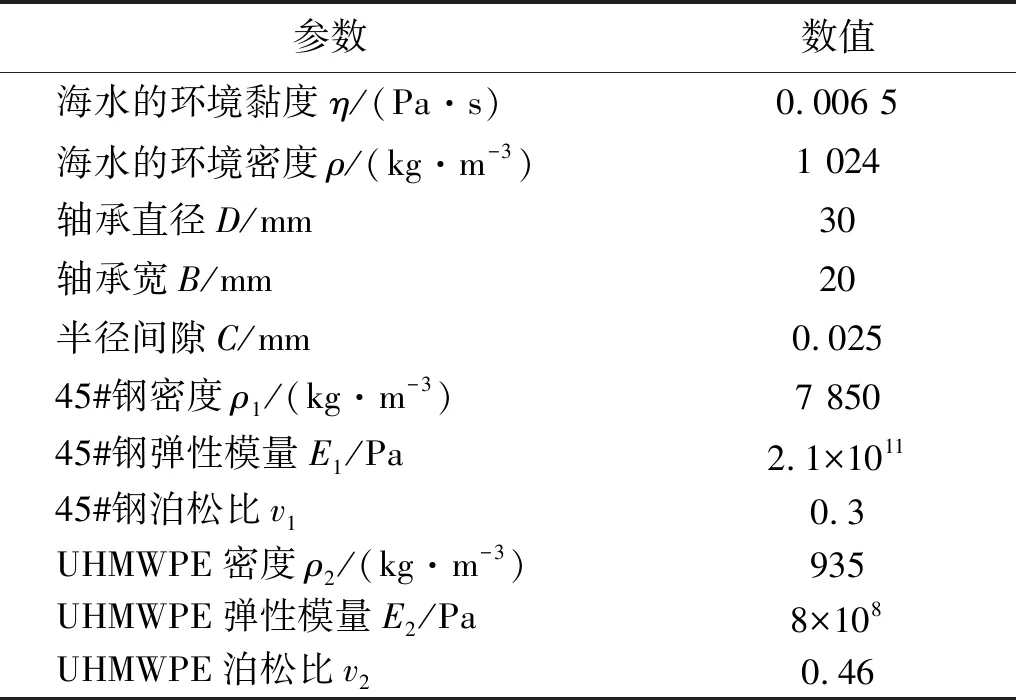

模拟了水下工作的UHMWPE轴承在启动加速过程中伴随着轴的法向振动与海水冲击工况下的润滑情况,数值计算中所涉及的润滑剂(海水)以及轴(45#钢)与轴瓦(UHMWPE)的基本参数如表1所示。

表1 海水以及轴和轴承的基本参数

4.2 不同启动工况下润滑情况对比

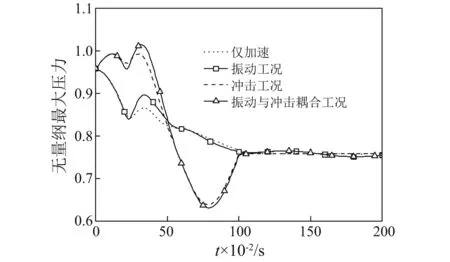

选取了四种不同的启动工况进行对比,分析不同工况对轴承在水下启动润滑的影响。加速过程选取的加速度a=5 m/s2,四种工况分别是单独加速过程、加速过程轴作法向简谐振动、加速过程受海浪波动冲击以及加速过程伴随轴的法向振动与海浪冲击。海浪冲击时长为前100个瞬时,振动时长为200个瞬时。

图4为不同工况下接触区最大压力的变化趋势。如图所示,单独加速过程压力仅受速度时变影响,随着速度的增大整体呈现下降趋势,值得注意的是,由于启动阶段速度不稳定带来的动态效应,同时还有挤压膜效应的协同作用,压力随着速度的增大呈现先减小后上升的趋势,随着速度的进一步增大,挤压膜效应逐渐消失,随后压力持续下降直至加速结束进入稳态。加速过程伴随振动时,振动使得润滑膜产生波动,加剧了挤压膜效应的影响,使得压力较无振动工况有了更大的增幅,并且当振动处于下降过程时,压力也会小于无振动工况的压力,加速结束后,压力仅受振动影响,随振动产生波动,形式与振动形式一致。加速过程受海浪波动冲击时,压力的整体变化趋势与冲击载荷大体一致。此外,在加速初期,速度的影响小于冲击载荷的影响,冲击载荷的增大使得压力增大,随后速度增大其影响也逐渐增大,同时冲击载荷进入衰减阶段,因此压力随后减小。对比无冲击过程可知,冲击载荷加剧了挤压膜效应,使得压力大于第一次的压力峰值。当加速过程伴随振动与冲击时,对比可知外界冲击对于压力的影响远大于固体自身振动带来的影响,并且正弦振动与冲击都会加剧挤压膜效应,当两者变化一致时,其产生的影响会产生叠加的协同作用。

图4 不同启动工况下最大压力对比图Fig.4 Comparison of maximum pressure under different starting conditions

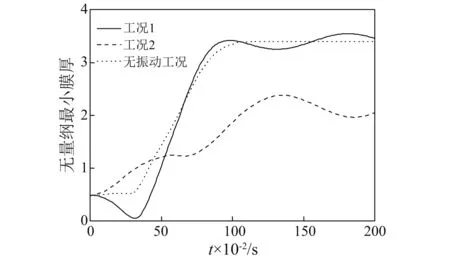

图5为不同启动工况下接触区最小膜厚的变化趋势。如图所示,由于加速初期速度较小,其影响小于挤压膜效应和载荷增大带来的影响,因此膜厚先减小。随着速度的增大,速度对膜厚的影响要大于自身振动和外部冲击的影响,因此膜厚持续增大直至加速结束,随振动产生轻微的波动,形式与振动的形式相反。

图5 不同启动工况下最小膜厚对比图Fig.5 Comparison of minimum film thickness under different starting conditions

对比图5和图6可知,外部冲击对于压力影响较明显,但对膜厚影响很小,而自身振动则对膜厚影响较明显,即使很小的振动,也会使得膜厚产生较大的变化,因此在工程中减振抗振非常重要。

4.3 启动过程不同振动形式对润滑的影响

选取两种不同的振动形式,工况1为正弦振动,工况2为负正弦振动,以无振动工况作为参照,对比分析不同振动形式对启动过程润滑的影响。三种工况的外部冲击均为正弦冲击,加速过程选取的加速度a=5 m/s2。

图6和图7为启动过程不同振动形式下的最大压力和最小膜厚。由图可知,在加速初期,负正弦振动抵消了挤压膜效应,使得加速初期的膜厚不至于过小甚至破裂。由于负正弦振动与正弦冲击波动形式相反,因此会削弱正弦冲击对压力和膜厚的影响,使得压力大于正弦振动以及无振动工况。而且由于压力较大,因此加速结束后负正弦振动工况下的膜厚相比另外两种工况较小。

图6 启动过程不同振动形式的最大压力图Fig.6 Maximum pressure diagram for different vibrational forms during start-up

图7 启动过程不同振动形式的最小膜厚图Fig.7 Minimum pressure diagram for different vibrational forms during start-up

4.4 加速度变化对启动振动冲击润滑的影响

针对工况1和工况2,选取了三种不同的加速度,使其加速相同时间,分析加速度的改变对启动伴随振动冲击润滑情况的影响。

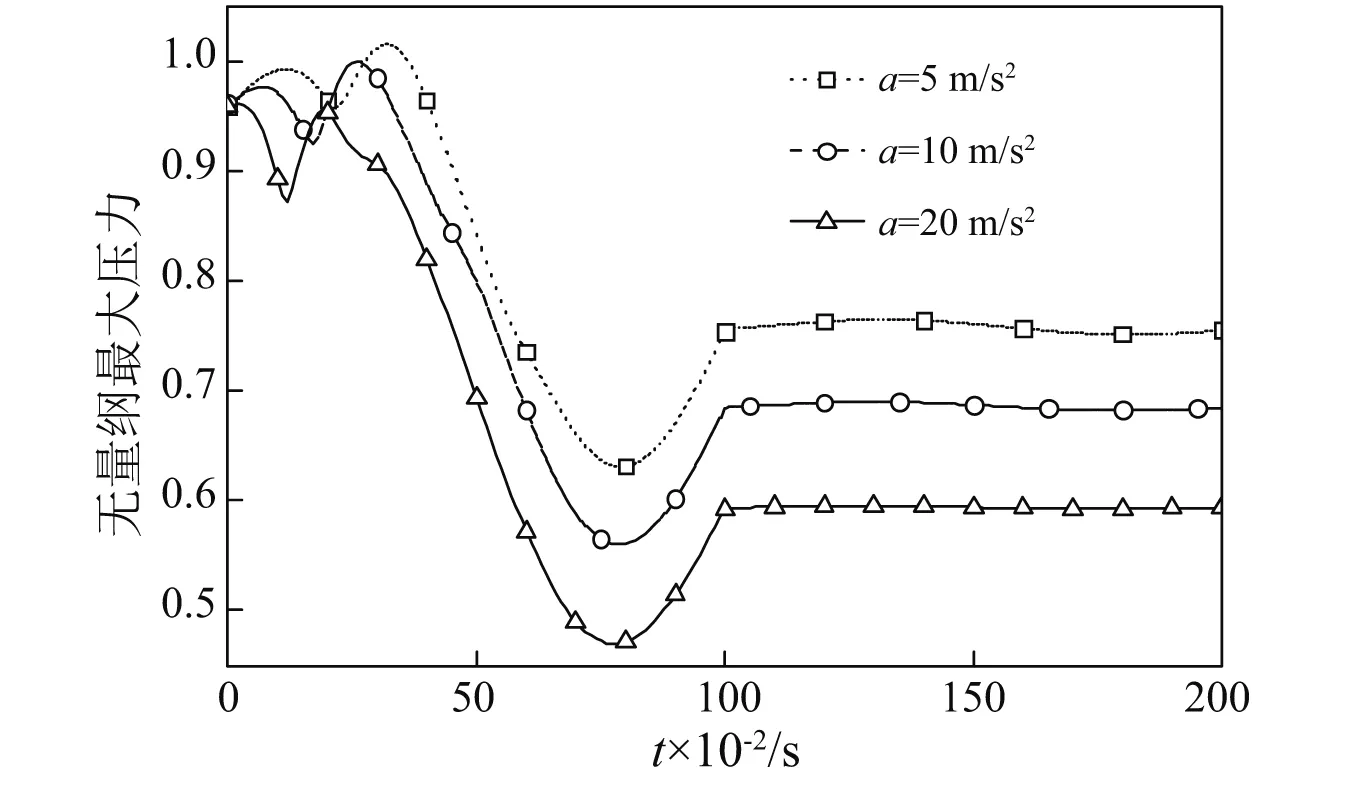

图8和图9为工况1下不同加速度对最大压力和最小膜厚的影响。如图所示,随着加速度的增大,压力随之降低,膜厚随之增大,同时膜厚增幅变大。此外,振动对较小加速度启动时影响较为明显,并且当加速度较小时,振动与冲击会使得最小膜厚趋近破裂,不利于润滑。

图8 工况1下加速度变化对最大压力的影响Fig.8 Effect of acceleration change on maximum film thickness under working condition 1

图9 工况1下加速度变化对最小膜厚的影响Fig.9 Effect of acceleration change on minimum film thickness under working condition 1

当振动的形式发生改变时,加速度对其影响也发生变化。图10和图11为工况2下加速度变化对最大压力和最小膜厚的影响。如图所示,相较于正弦振动,加速度变化对负正弦振动的影响更加明显,特别是在加速度较小的情况下,负的正弦振动抵消了加速初期的挤压膜效应,由于随着加速度增大,振动的影响逐渐削弱,因此在较大加速度情况下仍会出现挤压膜效应。

图10 工况2下加速度变化对最大压力的影响Fig.10 Effect of acceleration change on maximum pressure under working condition 2

图11 工况2下加速度变化对最小膜厚的影响Fig.11 Effect of acceleration change on minimum film thickness under working condition 2

5 结 论

(1) 启动加速过程随着速度的增大,速度对压力和膜厚的影响逐渐变大,挤压膜效应消失,压力逐渐变小,膜厚逐渐增大。

(2) 启动过程伴随轴法向振动时,振动加剧了挤压膜效应,使得加速初期压力增幅更大,膜厚更小。压力和膜厚随振动产生波动,压力的波动形式与轴振动的形式相同,膜厚则相反。

(3) 启动过程伴随冲击时,压力的变化趋势与冲击载荷大体一致。在加速初期,压力随着载荷增大而增大,随着速度进一步增大而减小,载荷时变和挤压膜效应的协同作用使得压力再次增大,并高于第一次的峰值。

(4) 启动过程伴随轴法向振动与海浪冲击时,对比可知冲击对压力的影响较大,而振动对膜厚的影响较大,对于润滑来说应当优先考虑减振。同周期下,当两者变化一致时,将产生叠加的协同作用,反之则相互削弱。其中负正弦振动对压力和膜厚的影响更为明显。

(5) 随着加速度的增大,压力随之降低,膜厚随之增大,同时膜厚增幅变大,轴法向振动对压力和膜厚的影响变小,加速度过小膜厚会因振动冲击而有破裂的危险,因此工程中应在允许的范围内尽量快速启动。