复合材料固化工艺评价与优化虚拟仿真实验

2019-12-27李艳霞顾轶卓王绍凯张佐光

李艳霞,顾轶卓,李 敏,王绍凯,张佐光

复合材料固化工艺评价与优化虚拟仿真实验

李艳霞,顾轶卓,李 敏,王绍凯,张佐光

(北京航空航天大学 材料科学与工程学院 北京市材料科学与工程实验教学示范中心,北京 100191)

该实验集成科研积累的材料性能数据开发形成数据库,设计并构建材料工艺性分析和复合材料成型固化过程虚拟仿真平台,学生可快速分析树脂体系的固化特性、设计和评价工艺制度、探究制件结构因素对工艺制度和工艺窗口的影响。利用计算机技术的该虚拟仿真实验,避免了常规实验中设备、原材料、实验条件等因素的限制,可开展多因素、多条件下的虚拟实验,增大了变量的选择、设计和分析范围,激发了学生进行主动思考的积极性,对学生进行知识实践和知识扩展以及创新能力提升具有很好作用。

复合材料;固化工艺;虚拟仿真

先进树脂基复合材料具有比强度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好、便于大面积整体成型以及电磁性能可调等特点,是航空航天装备的关键材料之一。复合材料用量已经成为飞行器先进性的重要标志[1-3]。复合材料成型过程涉及复杂的物理化学变化,固化工艺曲线的选择和设计是影响产品质量的重要因素。树脂固化过程中发生化学反应时,复合材料内部的温度分布不仅依赖于模具提供的外热源,还与树脂固化反应的放热量有关,外部热源与内部热源相互作用,形成复杂的温度梯度分布和变化。而非均匀固化使材料内部应力积累,导致材料内部局部出现分层、裂纹、孔隙以及变形等缺陷。因此,选择合理的固化工艺曲线对于复合材料成型质量控制具有重要意义[4-8]。

本实验集成科研过程积累的材料性能数据开发数据库系统,并基于树脂体系的固化动力学模型,开发出材料工艺性分析模块,用以快速分析树脂体系固化特性、设计和评价工艺制度、完成材料体系工艺性分析和探究实验。在此基础上,将材料数据库与复合材料热压罐固化仿真模块相结合,计算并分析复合材料制件成型过程的温度和固化度均匀性,探究制件结构因素对工艺制度和工艺窗口的影响,对学生深入理解工艺制度在复合材料成型制备中的重要性以及工艺调控方法具有重要意义。

1 实验设计和实验设备

基于虚拟仿真实验平台,学生可选择材料体系,设计固化工艺制度并对其进行评价,探索所选材料体系的固化工艺窗口,分析制件厚度对温度均匀性、放热峰、玻璃化转变温度等的影响,深入理解工艺制度对复合材料成型质量的影响。本实验所用设备包括计算机、先进树脂基复合材料热压罐成型固化仿真模拟软件等。

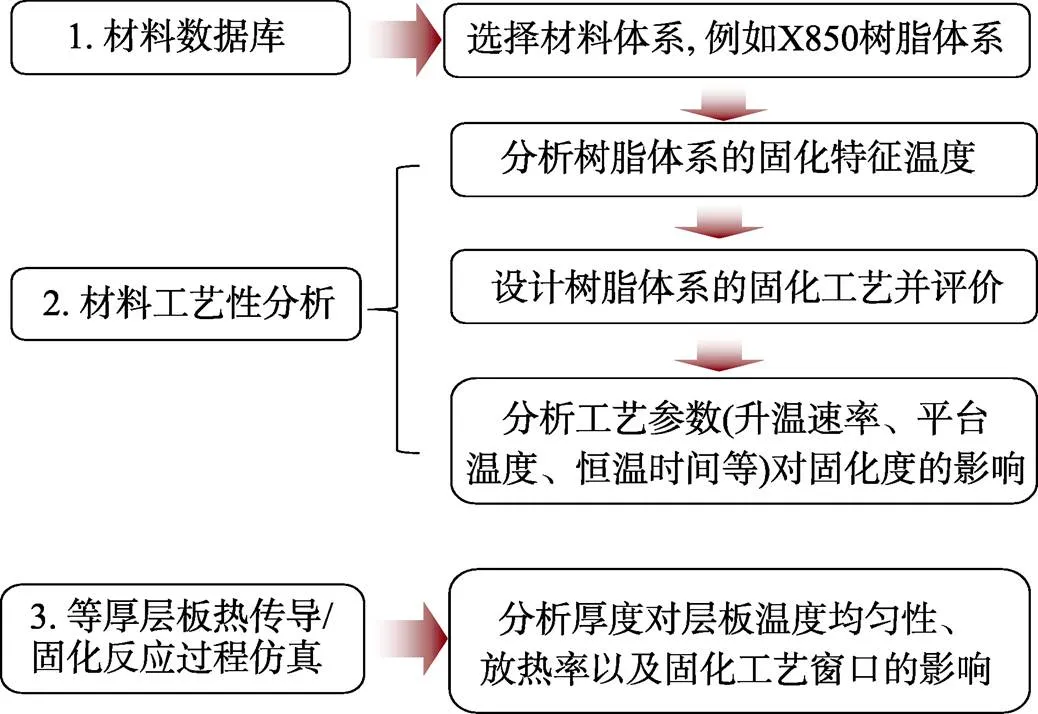

实验方案及技术路线如图1所示。

图1 实验方案及技术路线

2 实验步骤

2.1 选择材料类型

基于复合材料热压罐成型固化仿真模拟平台,在材料数据库界面选择材料类型,包括树脂体系、复合材料、蜂窝材料、模具材料和辅助材料等,选择树脂体系后,可以查看所选树脂体系的固化动力学模型参数。

2.2 选择材料体系

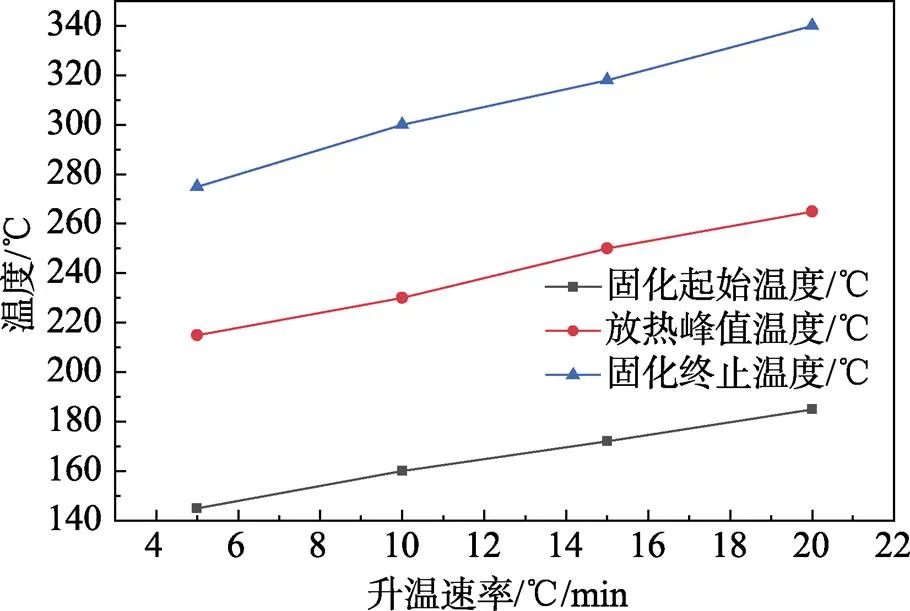

基于材料工艺性分析窗口选择材料体系,如X850树脂体系[9];点击升温设置按钮设计不同的温度曲线,如分别设置5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min。可以计算得到如图2所示的固化度变化率随温度的变化曲线,从而分析得到树脂开始发生固化反应的温度,即固化起始温度i、固化度变化率达到最大时放热峰值温度p、固化度达到最大值不再发生变化时的温度即固化终止温度f,如图3所示。由图2和图3可知,随着升温速率的增加,放热峰向高温方向移动,同时固化起始温度和固化终止温度也相应地向高温移动,通过外推法可以得到升温速率为零时的特征温度[10],即起始温度i、峰值温度p、终止温度f分别为 130 ℃、200 ℃、258 ℃。

图2 X850树脂体系不同升温速率下固化度变化率随温度的变化情况

图3 X850树脂体系特征温度随温度的变化情况

2.3 设计工艺制度

在材料工艺性分析模块,根据树脂体系的起始反应温度和峰值温度设计工艺制度,并分析其固化反应过程以及树脂固化度等材料性能,评价工艺制度的合理性。

针对X850树脂体系,分析两种不同的工艺制度。一是采用3 ℃/min的升温速率直接升至固化温度 180 ℃,保温2 h后,以-3 ℃/min的速率降温到室温;二是对升温过程进行调整,采用3 ℃/min的升温速率升至120 ℃,随后采用0.5 ℃的升温速率升至150 ℃,再以3 ℃/min的速率升至固化温度180 ℃,保温2 h后以-3 ℃/min的速率降至室温。两种工艺制度下的固化度随时间变化规律如图4所示。当采用3 ℃/min速率直接升温至180 ℃时,固化度变化比较剧烈,而在第二种工艺制度条件下,从开始固化反应到达到95%固化度的时间历程明显加长。对于大厚度层板,由于第二种工艺制度固化过程热量缓慢释放,更有利于减小层板内部温差并提高固化均匀性。

图4 X850树脂体系在两种工艺制度下的固化度随时间变化曲线

2.4 分析材料工艺性

在材料工艺性分析模块,改变升温速率、固化温度及恒温时间,设计得到不同的工艺制度,并计算不同工艺制度条件下的树脂固化历程曲线,分析升温速率、固化温度和恒温时间等因素对树脂最终固化度以及固化工艺总时间的影响,确定不同树脂固化度的工艺窗口。这些对于制件的制备工艺优化具有重要的指导意义。

针对前述X850树脂体系的第一种固化制度,考察了不同恒温时间对树脂体系最终固化度的影响,如图5所示。恒温时间分别设置为30 min、45 min、 60 min、90 min、120 min,从而可根据树脂体系最终固化度的需求,决定不同的恒温时间。

图5 X850树脂体系的最终固化度随恒温时间的变化

2.5 分析温度和固化数据

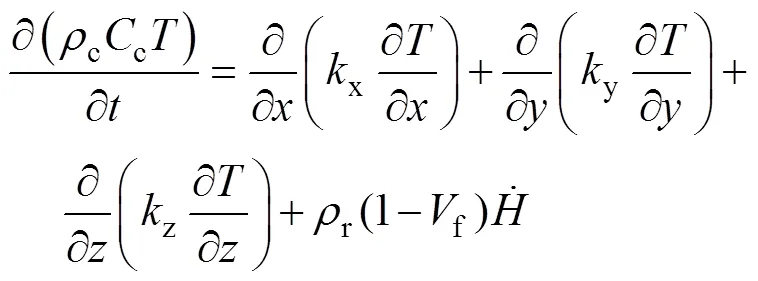

在等厚层板热传导/固化反应仿真模块,基于傅立叶热传导理论和树脂固化反应动力学方程,采用有限元方法,计算典型的等厚层板封装体系内部温度传递和树脂固化反应规律,分析厚度对温度和固化度以及工艺窗口的影响。

2.5.1 复合材料热压罐成型热传导/树脂固化反应的数值模拟原理

复合材料固化过程是一个在低热传导率、各向异性材料内进行的、具有内热源的化学反应过程。在复合材料固化过程中,固化度和温度是一种强耦合关系,不仅树脂固化反应程度受温度影响,同时树脂反应放热也引起温度变化。假定:(1)忽略树脂流动引起的热量传递;(2)复合材料内部同一位置树脂和纤维的温度相同;(3)不考虑层板内孔隙的影响。则基于傅立叶热传导定律和能量平衡关系,得到如下包含内热源各向异性材料的三维瞬态热传导控制微分方程[5]:

采用Kamal动力学模型表征树脂的固化历程,其模型为式(3):

式(2)、(3)中,u为整个反应过程总放热量;A为指前因子;E为反应活化能;R为气体常数;为固化度;和为反应级数。

假如初始条件为:整个体系温度分布均匀,固化度为0,即:

根据复合材料热压罐成型工艺特点,采用对流换热边界条件如式(5):

式中,a为环境温度,为对流换热系数,x、y、z分别为表面与各坐标轴夹角的方向余弦。

2.5.2 复合材料层板固化成型过程仿真

根据复合材料热压罐成型工艺特点,针对如图6所示的材料,施加对流换热边界进行热传导/树脂固化反应过程仿真。在材料数据库中选择材料体系及牌号,可以查看所选材料的基本性能,如密度、比热容、导热系数等,所选材料的基本性能参数通过程序直接传到计算仿真模块[11-12]。

图6 复合材料固化过程中的能量传递

根据有限元计算要求,在前处理软件中完成几何模型建模、网格剖分、几何模型材料属性定义和边界条件设置,如图7所示。点击开始计算按钮,开始复合材料层板热传导/固化成型过程的模拟计算。

图7 网格模型

2.5.3 温度和固化度数据分析

针对X850树脂基复合材料,将铺层厚度分别设置为5 mm、10 mm、20 mm、30 mm,计算得到不同厚度复合材料时内部的温度和固化度分布及工艺过程的变化规律,分析厚度对层板内温差和固化度均匀性的影响,并针对大厚度复合材料制件设计合理的工艺制度。图8为不同厚度复合材料层板内部温差随工艺时间的变化情况。由图8可知,相同的工艺制度下,随着层板厚度的增加,层板内最大温差明显增大。图9为30 mm复合材料层板模型中,内部典型位置的温度随工艺时间的变化曲线。由图9可知,随着外界温度的升高,不同位置的温差增大;树脂体系开始发生固化反应后,层板内部温度明显升高,温差增大;随着恒温时间的延长,温差逐渐减小;降温阶段随外界温度的快速变化,层板内降温明显滞后,从而产生较大温差。

图8 不同厚度复合材料层板内部温差随工艺时间的变化情况

图9 30 mm复合材料层板内部典型位置温度随工艺时间的变化

3 结语

本实验集成科研过程积累的材料性能数据开发数据库系统,并基于树脂体系的固化动力学模型,开发出材料工艺性分析模块,用以快速分析树脂体系固化特性、设计和评价工艺制度、完成材料体系工艺性分析和探究实验。在此基础上,将材料数据库与复合材料热压罐固化仿真模块相结合,计算并分析复合材料制件成型过程温度和固化度均匀性,探究制件结构因素对工艺制度和工艺窗口的影响,帮助学生深入理解工艺制度在复合材料成型制备中的重要性以及调控方法。

利用计算机技术的该虚拟仿真实验,避免了常规实验中设备、原材料、实验条件等因素的限制,可开展多因素、多条件下的虚拟实验,增大了变量选择、设计和分析的范围,激发了学生进行主动思考的积极性,对于学生进行知识实践和知识扩展以及创新能力提升具有很好作用。

[1] 蔡菊生. 先进复合材料在航空航天领域的应用[J]. 合成材料老化与应用,2018, 47(6): 94–97.

[2] 郑锡涛,陈浩远,李泽江,等. 先进复合材料在未来飞行器中的应用[J]. 航空工程进展,2011, 2(2): 181–187.

[3] 王恒生,程艳婷. 复合材料在航天领域中的研究与应用进展[J]. 化工科技,2013, 21(2): 67–70.

[4] 李敏,顾轶卓,李艳霞,等. 聚合物基复合材料专业课程考核方式改革探析[J]. 陕西教育(高教版),2012(10): 62–63.

[5] 李艳霞. 先进复合材料热压流动/压缩行为数值模拟与工艺质量分析[D]. 北京:北京航空航天大学,2008.

[6] 顾轶卓. 先进复合材料热压工艺流动/密实表征分析与理论预测[D]. 北京:北京航空航天大学,2007.

[7] 王雪明. 复合材料构件制造缺陷统计分析与T形结构整体成型规律研究[D]. 北京:北京航空航天大学,2010.

[8] 鲁成旺. 复合材料构件热压罐成型工艺参数设计及优化[D]. 杭州:浙江大学,2018.

[9] 徐鹏,晏冬秀,刘卫平,等. 大厚度复合材料层合板固化制度数值模拟[J]. 航空制造技术,2017(增刊1): 99–102.

[10] 陈淑仙,田鹤,李梦,等. 环氧树脂基预浸料热固化特征温度和固化度研究[J]. 玻璃钢/复合材料,2015(2): 16–20.

[11] 李艳霞. 先进复合材料热压罐成型固化仿真技术研究进展[J]. 航空制造技术,2016(15): 76–81, 86.

[12] 李艳霞,顾轶卓,李敏,等. 复合材料热压罐成形工艺模拟特色实验[J]. 科技创新导报,2014, 11(22): 59–62.

Virtual experiment on evaluation and optimization of composite curing process

LI Yanxia, GU Yizhuo, LI Min, WANG Shaokai, ZHANG Zuoguang

(Beijing Experimental Teaching Demonstration Center for Materials Science and Engineering, School of Materials Science and Engineering, Beihang University, Beijing 100191, China)

This experiment integrates the data of material properties accumulated by scientific research to form a database, and designs and constructs a virtual simulation platform for material process analysis and composite material forming and curing process. Students can quickly analyze the curing characteristics of resin systems, design and evaluate process systems, and explore the effects of structural factors on process systems and process windows. The virtual simulation experiment with computer technology avoids the restrictions of equipment, raw materials, experimental conditions, etc., in conventional experiments. It can carry out multi-factor and multi-condition virtual experiment, which enlarges the range of variable selection, design and analysis, stimulates students’ initiative to think actively, and plays a very good role in students’ knowledge practice, knowledge expansion and innovation ability enhancement.

composite materials; curing process; virtual simulation

G642.0;TB332

A

1002-4956(2019)12-0170-04

10.16791/j.cnki.sjg.2019.12.040

2019-04-08

李艳霞(1977—),女,山东德州,博士,高级实验师,研究方向为先进树脂基复合材料。E-mail: liyanxia@buaa.edu.cn