煤矿井下长壁综采技术的应用研究

2019-12-27白玉龙

白玉龙

(山西古县西山鸿兴煤业有限公司,山西 临汾 042404)

1 工程背景

鸿兴煤业29106工作面的9#煤层厚度为6.1~8.90m,平均7.1m,煤层整体倾向东南,倾角3~9°,平均6°,直接顶为K2灰岩。工作面开口均位于集中轨道巷中,运输顺槽为机轨合一巷道,走向长740.4m,倾斜长176m。采用长壁后退式综合机械化采煤法。

该综采面在综采作业过程中遇到的主要难题是综采面顶煤的漏冒、顶煤采出率低下、液压支架稳定性差等,导致在井下综采作业过程中需要频繁地对液压支架的支护状态进行调整,不断地进行煤帮加固处理,不仅严重影响了综采作业的效率,而且带来了严重的隐患。因此,矿山技术部门成立了专门的技术攻关小组,对井下长壁综采技术进行研究,最终提出了一种新的综采技术方案。根据在井下的实际应用表明,该方案具有稳定性高、适应性好的优点,目前已得到了广泛的应用。

2 煤矿井下长壁综采工艺

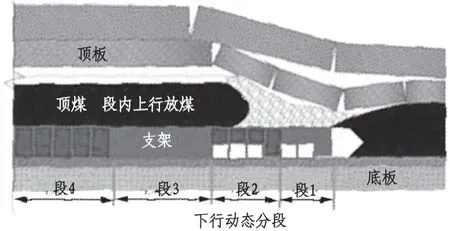

在鸿兴煤业现有的综放开采工艺中,采用的是“自上而下”的综采、移架、放煤和推溜[2]作业,但在实际应用的过程中,由于综采面地质条件差,经常出现综采面的工作倾角超出顶煤的安息角[2],放煤的过程中极易导致支护液压支架的顶煤向下流动,使支架上端与煤层的作用力降低,减弱液压支架的支护稳定性。因此,根据29106综采面的实际地质情况,提出了“下行分段,上行放煤”的新工艺,采煤机从上到下割煤,液压支架的移架同样采用从上到下的顺序;在综采作业过程中采用从上到下的动态分段,并在每个分段内从下到上进行放煤,放煤完成后沿同样的方向将刮板输送机进行推移。在该工艺方案中,从上到下的动态分段主要是根据综采面上的地质分界面以及放出体的类别来划分每个分段内液压支架的数量。29106综采作业面共设置了4个分段、17组液压支架,其中第1个分段内设置了3组液压支架,第2个分段内共设置了4组液压支架,第3个分段和第4个分段内均设置了5组液压支架。整体结构布置如图1所示。

图1 “下行分段,上行放煤”综采工艺

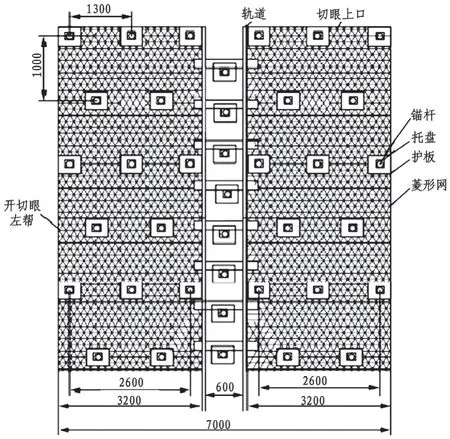

3 煤矿井下综采面切眼底板的加固

29106综采面煤层的底板相对较软,顶煤破碎性大,为了适应“下行分段,上行放煤”工艺,需要对综采面的切眼[3]底板进行加固处理。根据综采工作面的实际情况,采用 锚 网 加 固,Ф20mm×2000mm锚 杆,锚索Ф17.8mm×6000mm,钢带护板的尺寸采用360mm×280mm×3mm,布置时成菱形结构分布,其横向间距为1300mm,纵向间距为1000mm。在底板上设置一层菱形金属护网,护网之间每隔300mm用直径为5mm的钢丝进行连接。同时为了确保轨道在受力过程中的稳定性,需要将轨道上的每根枕木均采用锚杆进行固定。其底板加固的结构形式如图2所示。

图2 井下综采面切眼底板加固方案

4 综采面上端头顶煤加固方案

综采面在放煤时候对软煤层及顶煤流动的影响较大,容易对井下液压支架的支护稳定性造成影响,因此在综采面的上端头处的前五组支架支护区域内的顶板暂时不进行放煤作业,并且利用锚索对其顶板进行进一步的加固处理[4]。所用锚索应采用直径为17.7mm、长度为7000mm的规格,设置时以每3根锚索为一组,其间距为3000mm。为了确保支护作业时的稳定性和支护加强的效果,在井下综采面的顶板及垂直岩层内至少各设置一组,锚索设置时应与煤壁斜上方呈60°的夹角,其沿工作面方向上间距设置为2500mm,锚索设置的深度和综采面煤层顶板之间的距离保持在1500mm。根据实际应用经验,在实现正常的综采作业以后,对于综采面的上端顶煤无需再采用加固的措施,只需在最上端的两个液压支架不放煤即可,避免影响顶煤的采出率。综采面上端头顶煤加固方案如图3所示。

图3 综采面上端头顶煤加固方案

5 结论

为了解决29106矿综采作业过程中频繁出现的液压支架稳定性差、顶煤采出率低的难题,根据实际工作经验并结合井下实际地质情况,提出了一种新的“下行分段,上行放煤”的长壁综采工艺,对该综采工艺的应用情况进行了阐述,结果表明:

(1)“下行分段,上行放煤”的长壁综采工艺,能够最大限度地降低井下综采面倾角及顶板不稳定性对液压支架支护安全性的影响,有效提升顶煤采出率;

(2)综采面在第一次放煤之前,为了降低软煤层及顶煤流动的影响,防止对井下液压支架的支护稳定性造成影响,需要对综采面上端头顶煤加固处理;

(3)该长壁综采工艺能够有效解决煤矿井下综采作业时出现的液压支架稳定性差、顶煤采出率低的难题,能够显著提升井下综采作业的安全性和经济性。