避险车道新型阻尼系统研究

2019-12-27王唯一张绍理解廷利

王唯一 傅 磊 王 翔 张绍理 解廷利

(湖南省长益高速公路扩容工程建设开发有限公司1) 长沙 410200) (湖南省交通规划勘察设计院有限公司2) 长沙 410005) (北京深华达交通工程检测有限公司3) 北京 102200)

0 引 言

碎石路床避险车道是利用碎(砾)石增大地面摩阻系数,配合路面反坡将车辆动能转化为势能及内能,从而使失控车辆减速停车.一般碎(砾)石路床避险车道的长度在120 m以上.由于地形限制,某些路段避险车道长度无法达到要求,为达到减速效果,避险车道在设计时,还需对失控车辆侧面进行减速[1-3].

在缩短避险车道长度方面,各国研究人员已取得一些进展,美国的网索拦截阻尼系统应用最早,我国的研究起步较晚,目前应用的有搅拌式网索系统和盘式制动网索系统[4].

美国一些道路安全设施公司研究开发的网索避险车道由耗能装置(energy absorber)和网索(net)组成,利用阻尼耗能装置逐步降低车辆动能从而达到拦截车辆的目的.通过调整网索的道数及阻尼器参数可以满足不同车辆质量和速度组合的防护要求.但这种阻尼装置属一次性设施,使用、养护成本很高,且多为专利技术,因而不适合我国直接采用[5-6].

我国于2006年研制出一种能够在短距离内安全拦截失控车辆的新型避险车道阻尼系统——搅拌式网索避险车道.搅拌式网索避险车道的核心构件为搅拌式阻尼器,其能够稳定输出需要的阻尼力,减少避险车道设置长度,但其存在的最大问题是当车辆碰撞网索瞬间搅拌式阻尼器阻尼力输出峰值过大,易对驾乘人员的身体产生瞬间冲击伤害[7].

盘式制动网索系统是在搅拌式阻尼系统的基础上进行的改进系统,其目的在于减低搅拌式阻尼系统的输出阻尼力的峰值.工作原理是:当车辆接触拦截网时,传力主索受拉,带动缠绳滚筒转动,缠绳滚筒同时通过传力轴带动制动盘和减速机输入轴,由减速机输出轴带动制动凸轮转动,制动凸轮顶压在制动器的操纵杆上,制动凸轮在转动过程中逐渐顶紧并压动制动器操作杆向上,增加制动器的制动力.从试验结果来看,盘式制动网索系统峰值力还是过大[8-9].

针对国外避险车道阻尼系统无法在国内应用,国内阻尼系统又存在峰力值过大等问题,文中利用薄壁金属管挤压耗能原理,研发出一种新型避险车道阻尼系统,其峰力值为79.4 kN,达到了理想拉力范围,车辆在减速过程中的加速度低于20g,乘员驾驶舱(生存空间)变形小于20%,能够保证乘员生命安全[10].该新型阻尼系统易修复,造价合理,且不受气候变化影响.

1 新型阻尼系统理论

1.1 避险车道车辆耗能规律分析

失控车辆驶入避险车道后,其动能转化为与碎石摩擦产生的内能、车辆爬坡后增加的势能、阻尼系统增加的内能,以及空气阻力做的功,即

Ek=U碎石+Ep+U阻尼+E空气

(1)

式中:Ek为车辆驶入避险车道时动能;U碎石为车辆与碎石摩擦产生的内能;Ep为车辆爬坡后增加的势能;U阻尼为阻尼系统消耗的内能;E空气为空气阻力做工.

阻尼装置提供阻尼力过程初期,会产生较大阻尼力输出值,即整个阻尼力输出过程峰值Fmax,峰值结束后输出阻尼力下降至平稳状态继续进行消能工作,其阻尼力变化规律及能量消耗情况见图1.

图1 阻尼装置输出阻尼力变化规律

阻尼装置输出阻尼力首先从0瞬间增大到最大值Fmax(阻尼力峰值),然后降低至稳定阻尼力输出值并保持不变,直至车辆静止,车辆停止后输出阻尼力重新恢复为0.

1.2 阻尼系统对阻尼力需求计算

1.2.1最大阻尼力计算

新型辅助阻尼系统最大阻尼力分析主要考虑车辆本身结构破坏和人员冲击伤害两方面影响.在车辆本身结构破坏方面,连接销是车辆自身结构中最易破坏结构,拦截车辆过程中首先应保证连接销不发生结构破坏[11-13].在人员冲击伤害方面,文献[10]指出:“车体所受冲击加速度能够间接地反映车内乘员的安全性,车体的三方向冲击加速度均不得超过20g.”

对于大型拖车,连接销为车辆自身结构中最易破坏构件,且车头与车厢间连接销强度有限.在不出现严重结构破坏前提下,车辆行驶过程中所能承受的最大水平拉力即为连接销达到破坏极限值时车辆受到的合力峰值Fmax.

根据资料分析结果显示,车辆连接销的最细部分直径为50 mm,材料为45号钢材.45号钢材的强度极限为600 MPa,屈服极限为355 MPa,考虑到连接销只有在破坏时才会对车辆驾驶室造成损害,故设计目标取为材料的强度极限.根据经验取1.5倍的安全系数来考虑连接销的破坏极限值.

45号钢强度极限取400 MPa,许用剪应力取200 MPa,车辆受力分析见图2.车辆总体加速度为a总(忽略摩阻力影响),其中车厢加速度a厢,由a总=a厢,得

(2)

式中:F1为车辆受到的网索的阻力的合力;F2为拖车车厢受到的拖头给与的阻力;m1为拖头质量,取7 t;m2为拖车质量,取48 t;F合为网索作用到车体上的水平合力.

图2 车辆受力分析图

主销所受的剪应力应满足τ<[τ],假设车辆受到的合力峰值为Fmax,此时,主销所受剪切应力为:

算得Fmax<449 kN.通过上述分析得出,失控车辆碰撞索网过程中连接销不发生结构性破坏,即阻尼系统输出最大阻尼力不能超过连接销破坏极限力Fmax.所以,新型辅助阻尼系统许用最大阻尼力为449 kN.

1.2.2阻尼系统平均阻尼力计算

由图1可知,在阻尼系统阻尼力达到最大值之后会降低为稳定阻尼力(即平均阻尼力),计算最小平均阻尼力是为了保证该阻尼系统有足够的防护能力.

根据资料调研情况可知,驶入避险车道的事故车辆货车占有率为94.5%.出于安全考虑,本研究以55 t大型货车、80 km/h运行速度作为网索避险车道的主要防护对象,避险车道采用4%上坡.根据公司以往研究资料,车辆驶入速度在80 km/h、采用上坡型避险车道时,碎石路面平均阻尼系数在0.25以上,网索计算宽度为9 m,设计车辆宽度为2.4 m,避险车道长度为90 m,考虑到避险车道末端10 m设置安全保护系统,车长以10 m计,避险车道有效行使计算长度取为70 m.

计算得,失控车辆初始动能:Ek=13 580 kJ,碎石路床地面摩擦力做功:U碎石=9 432.5 kJ,相对于避险车道入口的车辆势能:Ep=1 509.2 kJ.

由于空气阻力做工较少,可忽略不计.根据式(1)可知,阻尼系统阻尼力做功为

U阻尼=Ek-U碎石-Ep=2 638.3 kJ

代入数值,计算得出阻尼器实际需要输出的阻尼力平均值约为19.75 kN.阻尼器提供的阻尼力平均值越大,对碎石路床的设计长度和反坡坡度设计要求就越低,也就增加了阻尼系统的应用范围.根据相关数据阻尼力均值选取1.7倍的安全系数,拟定新型阻尼器的平均输出阻尼力为33.58 kN.

阻尼系统最大阻尼力分析主要考虑车辆本身结构破坏和人员冲击伤害两方面影响;平均作用力分析主要考虑是阻尼系统阻挡能力,保证避险车道在长度不足的情况下,失控车辆不冲出车道.根据理论计算,新型阻尼系统许用最大阻尼力为449 kN,平均阻尼力不低于33.58 kN.

2 阻尼系统消能机理

2.1 金属管件撕裂消能试验

圆管较其他型材具有更好的撕裂消能性能.试验采用外径为24 mm、长6 m、壁厚3 mm的无缝钢管,考虑到所用材料应能够适应冰雪天气中的性能变化,且易加工、易安装,以及后期养护维修简便,经济环保等,选用Q235材料.试验设计时,考虑金属消能圆管的制作长度及安装、运输的方便性,将阻尼装置每6 m作为一个消能单元.

试验中利用重锤加速系统为试验台车提供动力,将质量为2 t的台车加速到45 km/h.阻尼装置通过膨胀螺栓固定于台车行进轨道后方混凝土路面上,阻尼装置刀具牵引钢丝绳连接于台车后方,阻尼装置刀具牵引钢丝绳与台车之间安装拉力传感器,整体布置图见图3.

图3 试验布置示意图

图4为拉力检测图.由图4可知,阻尼力峰值为50 kN,降低了现有阻尼器峰值力,但其平均阻尼力为12.4 kN,只有理想值33.58 kN的36.93%,消能能力不足.试验中还发现刀具在限位法兰处受阻且磨损严重,消能圆管焊接处与固定法兰脱离.由于拌阻,使得拉力急剧增大,造成刀具破损,结构损坏,该阻尼系统结构未能满足消能要求.

图4 拉力检测图

2.2 金属管件挤压消能试验

该阻尼器主要由滑块、矩形管、导轨、固定支撑等组成.试验时,首先将导轨和矩形管通过定位销的方式进行固定,再按一定的间距将固定支撑焊接在导轨上,最后通过膨胀螺栓将支撑固定在地基上.滑块组装完成后,安装在两矩形管端部斜槽的位置.钢绞线一端固定在滑块顶部 ,另一端连接拉力传感器,传感器固定在台车尾部.

本次模型试验中试验车辆同为2 t台车,碰撞速度同为45 km/h,金属管件采用120 mm×120 mm×3 mm矩形管,材料同为Q235.

两根矩形管的挤压深度约为14 mm,行走距离4.5 m.本次试验拉力的检测值见图5.

图5 试验拉力检测值

本次试验结果的拉力平均值为28.6 kN,最大值为79.4 kN.虽然阻尼力平均值只有理想值(33.58 kN)的85.12%,但比撕裂金属圆管有了很大的提升,更重要的是其结构稳定性较好,也较撕裂耗能原理更具有可实施性.

2.3 新型阻尼系统结构

根据金属圆管撕裂消能试验及挤压消能试验结果可知,发现挤压金属管件时,其具有更优良的消能能力,且其结构稳定性好,实施性更强,因此本文新型避险车道阻尼系统消能机理定为金属结构件挤压变形输出阻尼力,其结构见图6,主要由导轨装置、挤压件、金属空心消能管等组成.

图6 阻尼系统断面图

导轨装置由两块平行的“H”型钢组成,两“H”型钢按固定间距沿轴向平行铺设,导轨上方设有锁紧装置,保证两“H”型钢在挤压过程中间距不发生变化.

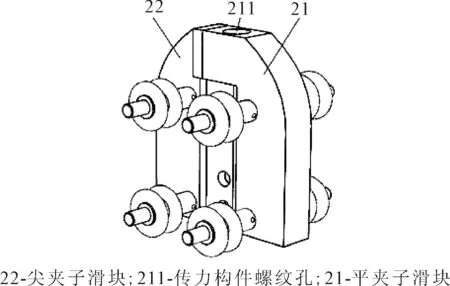

挤压件总成图见图7,挤压件由滑块、上部导向轮、下部导向轮及支撑轴组成.滑块的作用为挤压金属空心消能件,其两侧面前端进行圆角处理,保证滑块在挤压过程中不发生绊阻;上、下部导向轮固定在支撑轴上,其作用是固定滑块,保证滑块在挤压过程中不发生侧翻.

图7 挤压件总成图

金属空心消能管为矩形管,在矩形管一端设置楔形导槽,用于挤压件的初始安装位置,金属空心消能管整体安装于“H”型钢形成的导向槽中,见图8.

图8 金属空心消能管

当该阻尼系统安装于避险车道时,应先将导轨和金属空心消能管通过定位销的方式进行固定,再按一定的间距利用锁紧装置将导轨固定锁紧,最后通过膨胀螺栓将导轨底部固定支撑固定在混凝土基础上,随后将组装完成的滑块安装在两金属空心消能管端部楔形导槽的位置,钢绞线一端固定在滑块顶部 ,另一端连接拦截网索.阻尼系统安装在避险车道道路两侧,对称布置.

失控车辆驶入避险车道碰撞拦截网索后,网索带动钢绞线拉扯滑块,滑块沿导轨轴向方向移动,由于滑块宽度大于两金属空心效能管的宽度,金属空心消能管被滑块挤压变形,产生持续且稳定的阻尼力,从而达到消能的目的.

该金属挤压式阻尼系统能够保证阻尼力输出峰值较小,且稳定可靠;当应用于避险车道时,能够有效减小传统碎石避险车道长度,增强避险车道的防护能力,降低工程成本,在实际应用过程中,可以通过调节本阻尼系统中金属空心效能管的长度,来适应不同避险车道防护等级,满足实际的防护需求.

3 实车挤压试验

3.1 单个阻尼系统挤压试验

影响阻尼系统阻尼力峰值及平均值的主要是挤压深度(指单根消能管挤压面的挤压深度),消能管厚度以及挤压宽度(指滑块与消能管接触面的宽度),本着安全至上、经济环保理念,结合以往设计经验,消能管采用100 mm×50 mm×3 mm矩形管,材料为Q235.为研究挤压深度和挤压宽度对阻尼力的影响,根据前期的模拟试验结果,选取了较为合适的挤压深度和宽度,设计了六组对比试验,方案见表1.

表1 挤压深度、挤压宽度试验设计方案

试验前,先将金属空心消能管用定位销与导轨连接固定,将两导轨按照设计间距平方与地面上,随后利用锁紧装置将两导轨固定,导轨底部焊接固定支撑,利用膨胀螺栓将整个装置固定于地面,将钢绞线一端固定于滑块顶部,另一端连接拉力传感器,传感器固定在试验车辆的尾部.通过拉力传感器测得的拉力,可知阻尼器产生的阻尼力大小.试验车辆为7 t大客车,大客车初始速度均为35 km/h,在滑块启动滑动时,车辆空挡运行.

按照表1试验设计方案,分别完成六次试验,每次试验完成后更换一次消能管,试验结果记录包括拉力传感器检测值、消能管挤压长度,以及实际挤压深度,结果见表2.

表2 挤压试验结果

对比1,2,3号试验,随着挤压深度的增大,拉力峰值及平均值均增大,当挤压深度大于15 mm时,拉力值明显增大,当挤压深度低于10 mm时,挤压长度大于6 m,所需阻尼系统长度较长,经济实用性较差.对比4,5,6号试验,随着挤压宽度的增加,拉力值均增大,当挤压宽度低于148 mm时,挤压长度大于6 mm,因此,挤压宽度不宜低于148 mm.对比6次试验,发现挤压深度比挤压宽度对拉力值的影响更大,在设计时,应更多的考虑挤压深度的设定.

3.2 实车碰撞试验

综合分析单个阻尼系统挤压试验结果,结合实际经验,决定挤压深度为14 mm,挤压宽度191 mm,经过挤压试验测得拉力峰值为75.56 kN,平均阻尼力23.62 kN,满足设计要求.按照避险车道阻尼系统安装规范,进行实车碰撞试验,试验车辆为10 t中型货车,车速45 km/h,阻尼系统长度12 m.

试验测得左侧阻尼力平均值为21.75 kN,最大值为59.71 kN,右侧阻尼力平均值为21.23 kN,最大值为57.37 kN,系统整体最大阻尼力为117.08 kN,平均阻尼力为42.98 kN,满足设计关于阻尼力的要求,且滑块未滑出导轨,结构未发生破坏,表明该新型阻尼系统可应用于避险车道.

4 结 论

1) 同等条件下进行了金属管件撕裂及挤压消能模型对比试验,发现挤压金属管件具有更好的消能能力,且其结构更加稳定,适宜应用在避险车道阻尼系统.

2) 以挤压薄壁金属管件为消能原理,通过滑块挤压矩形管的方式,设计了一种新型避险车道阻尼系统.

3) 在单个阻尼系统下,随着挤压深度的增加,挤压宽度的增加,阻尼力峰值及平均值均增大,且挤压深度对阻尼力的影响大于挤压宽度的影响.

4) 在单个阻尼系统下,当挤压深度为14 mm,挤压宽度为191 mm时,阻尼力峰值为75.56 kN,平均值为23.62 kN.

5) 以该新型阻尼系统为基础设计的避险车道阻尼系统实车碰撞试验,失控车辆被成功拦截下来,阻尼力满足设计要求.