基于有限元理论对钢构件吊装力学性能分析

2019-12-26韩文娟万连建林志祥

韩文娟,万连建,林志祥

(1.江海职业技术学院,江苏 扬州 225000;2.上海宝冶冶金工程有限公司,上海 200000)

0 引 言

钢结构具有轻质高强、造型美观、施工简便、绿色环保等特点,在工业、建筑、交通等领域有着越来越广泛的应用,特别在现代冶金工程中,钢构件随处可见。用于承重运输的钢结构通廊强度高、工期短、跨度大、运输快,已成为运输高炉炼铁焦炭、矿石的不二选择。

在高炉施工中,由于跨度大,重量重,高度高,安装角度倾斜,上料通廊和下降管的吊装一直是施工工艺中的重点和难点。长期以来,许多学者和工程技术人员致力于提高吊装作业的安全性,做了大量的工作。周志国[1]介绍了大型通廊钢结构型式、吊装顺序,吊装机具选择及主要吊装措施。张绍平等[2]以某实际大跨度通廊工程为例,结合现场条件论述了单机整体吊装法。杨建新[3]等针对实际高炉下降管吊装工程制定吊装方案并进行了设计计算,确保了下降管安装过程的安全和质量。王晓伟[4]等研究了在狭窄空间利用吊车性能,进行大跨度通廊构件的整体拼装、吊装,保证施工质量的前提下,加快了施工进度。

虽然对高炉钢结构通廊及下降管吊装工程的研究较多,然而,大多数研究都是从安装措施、安装方法及使用阶段构件的应力变形计算入手,对于通廊及下降管吊装施工阶段采用有限元分析较少见。事实上,大量的安全事故恰恰发生在施工阶段,如2009年上海市闵行区一栋13层在建住宅因为未考虑堆载,施工阶段发生倒塌[5]。为了确保施工的安全性,本文采用Midas Gen有限元软件对某大型钢结构上料通廊及下降管吊装施工进行仿真模拟,得到了施工阶段通廊吊点反力、通廊的最大应力和变形、下降管及其上吊耳在吊装过程中的应力分布与变形,计算结果符合相关规范要求,为安全施工提供了可靠的理论依据。

1 有限元法基本理论及分析软件

有限元法是将连续体离散化的一种数值计算方法[6-7],在高速计算机飞速发展的今天,广泛应用于工程技术的许多领域。有限元法分析问题首先将待求连续体分散为有限个连接于节点的基本单元,接着选择位移插值函数,对于各向同性材料的本构方程常常表示为式(1):

{σ}=[D]{ε}

(1)

单元结点应变与位移的关系式表达为式(2):

{εe}=[B]{δe}

(2)

式中:{ε}为单元内任意一点的应变矩阵,[B]为单元应变矩阵。

将式(2)带入式(1)得到式(3):

{σ}=[D][B]{δ}e

(3)

式中:{σ}为单元内任意一点的应力的阵列,[D]为与单元材料有关的弹性矩阵。

经过推导,得到单元的平衡方程式(4):

[K]e[δ]e={P}e

(4)

集合单元的平衡方程,建立系统的平衡方程式(5):

[K]{δ}={P}

(5)

式中,[K]为整体刚度矩阵,{δ}为连续体的结点位移阵列,{P}为荷载阵列。引入边界约束条件后,根据式(5)即可求得各单元结点处的位移值,根据方程(3)可求得单元内任意一点处的应力。

有限元分析软件Midas[8],用于建筑领域包括Midas Gen,Midas Building和Midas FEA三个部分。本文采用的Gen软件具有人性化的操作界面,见图1,提供了从模型建立、施工模拟、非线性分析、弹塑性分析等一系列全过程的设计。此外,Midas Gen软件内置了我国主要现行建筑规范标准,提高了建筑工程技术人员工作效率。该软件施工真实模拟功能可考虑构件的建立与拆除,荷载的施加与卸载以及边界的变化等,真实反映钢结构的吊装和安装过程。通过建立吊装构件模型,计算构件在施工过程中承受的最大应力以及产生的最大变形,参照相关标准规范,可以有效提高吊装的安全性和准确性。

图1 Midas Gen 操作界面

2 有限元分析计算与讨论

2.1 工程概况

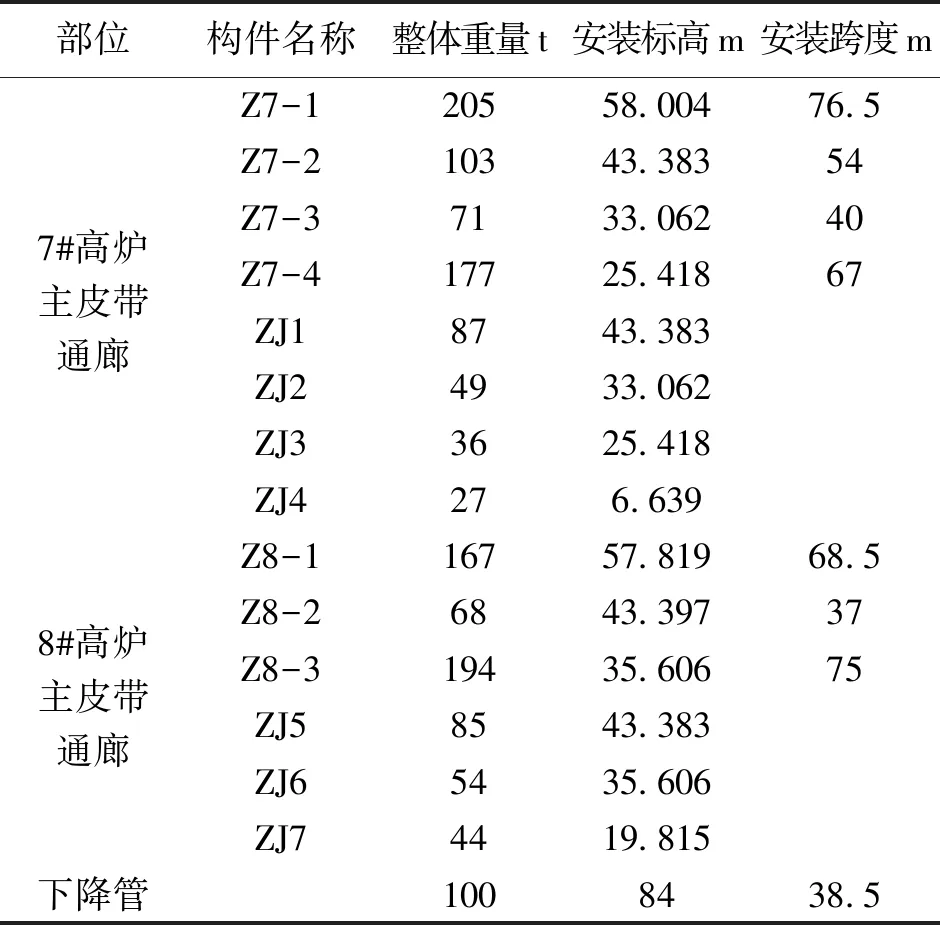

某炼铁工程新建两座高炉(7#、8#),分别设计一个上料主皮带通廊,其中,7#上料皮带通廊胶带中心线与高炉180°方向往270°偏移13.443°,通廊坡度10.82°;8#上料皮带通廊胶带中心线与高炉0°方向往90°偏移13.598°,通廊坡度11.89°。该通廊支架为管柱结构,通廊支架采用Ф1800~Ф1000焊接钢管,除ZJ-4、ZJ-7支架为三根钢管外,其余均为两根钢管。通廊断面尺寸B×H:5500mm×7200mm。通廊及支架材质有Q235B和Q345B,7#8#通廊总重分别为833.513t、779.614t。

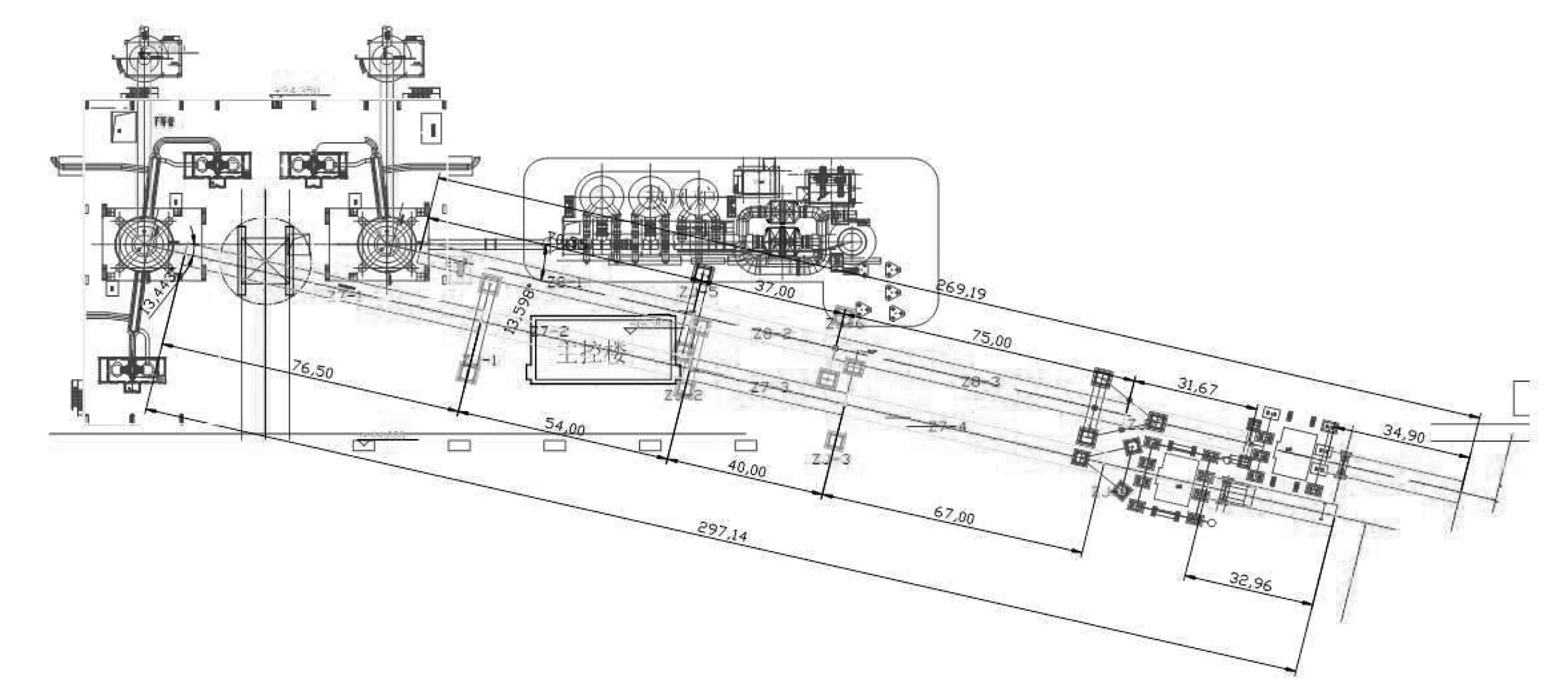

7#8#高炉各设一根下降管,下降管跨距38.5m,净长56m,坡度46°,顶部标高+38.368m,包括上部楼梯及氮气管道,总重100t。现场平面布置见图2,通廊、下降管具体重量、标高及跨度见表1。

图2 施工现场平面布置图

表1 通廊构件重量、标高及跨度

2.2 吊装方案及注意事项

根据上料主皮带通廊结构特点及安装安全性考虑,本工程采取地面拼装,然后大型吊机整体吊装的方法,根据每段通廊不同重量及安装高度,本次通廊安装需用到LR1750型750t履带吊、QUY200型200t履带吊。

下降管在重力除尘与出铁场之间的空隙位置预拼装,拼装之前对场地进行平整,同时将楼梯平台全部安装一并吊装就位。下降管两端部用[10槽钢离管口500mm处支设十字撑,防止管口变形。每根下降管采用6点四根钢丝绳进行吊装,就位时两端对准调平后进行焊接,待焊接完毕后松勾。

支架组装前场地平整,管柱下方每隔5m垫H500*500*10*18型钢搭设拼装平面。拼装时保证支架的几何尺寸和水平度、对口的间隙和坡口尺寸准确。考虑到支架两管肢间距较大,选用钢管加固,两肢管之间加设临时钢管或型材,保证刚度。

2.3 Z7-1构件及下降管有限元施工模拟

2.3.1 代表性构件选择

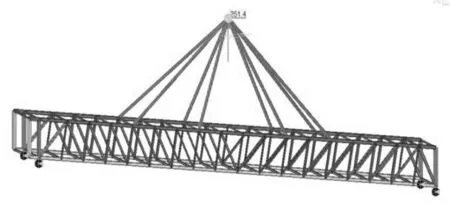

选择上料通廊中跨度76.5m、整体重量205t、安装难度最大的Z7-1构件及下降管作为对象,利用Midas Gen有限元分析软件对其建模,模拟吊装施工过程,考虑施工阶段荷载,边界条件设置为安装设备及临时支撑的安拆,建立构件计算模型见图3。

(a)Z7-1构件计算模型 (b)下降管计算模型

2.3.2 通廊Z7-1构件有限元模拟结果与讨论

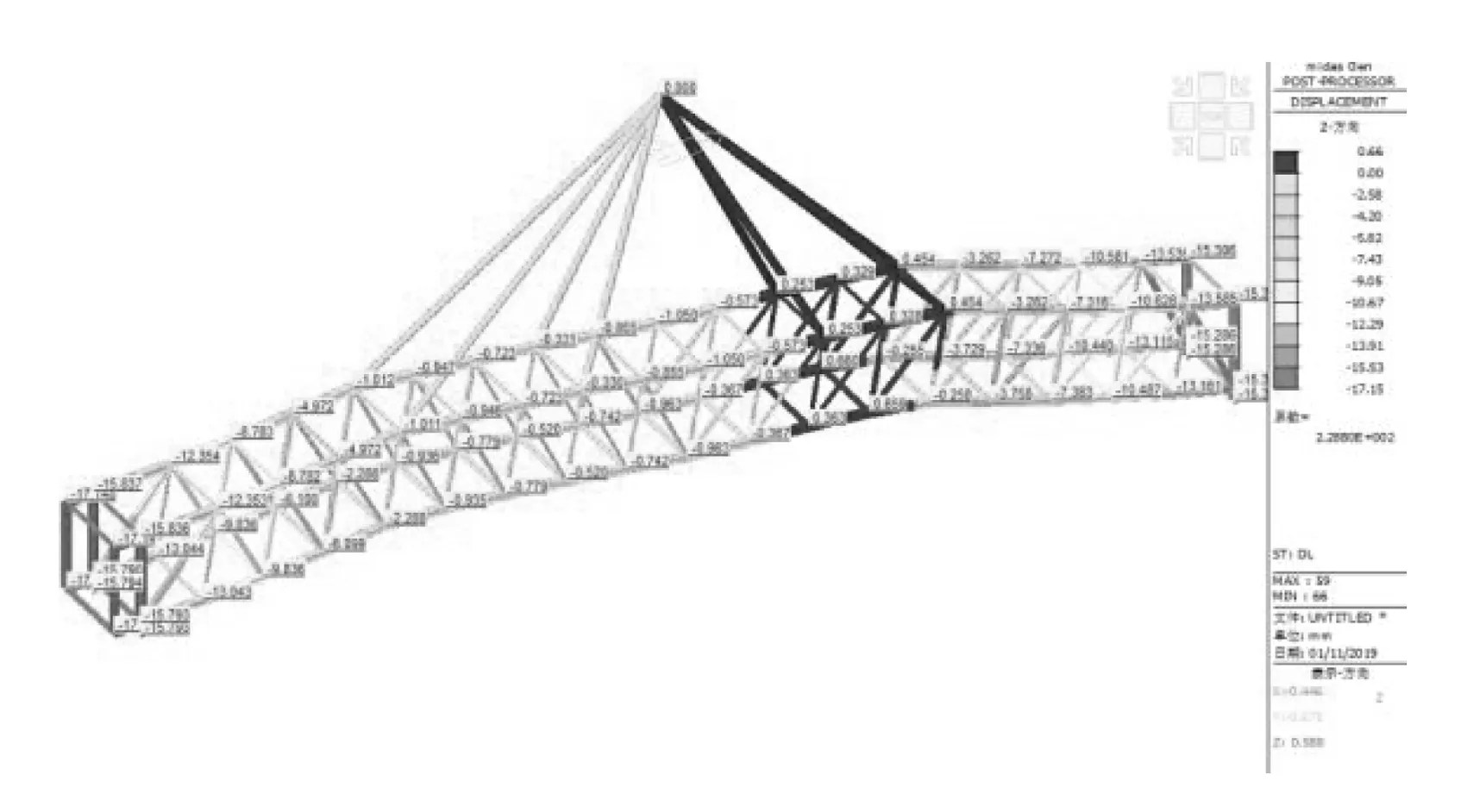

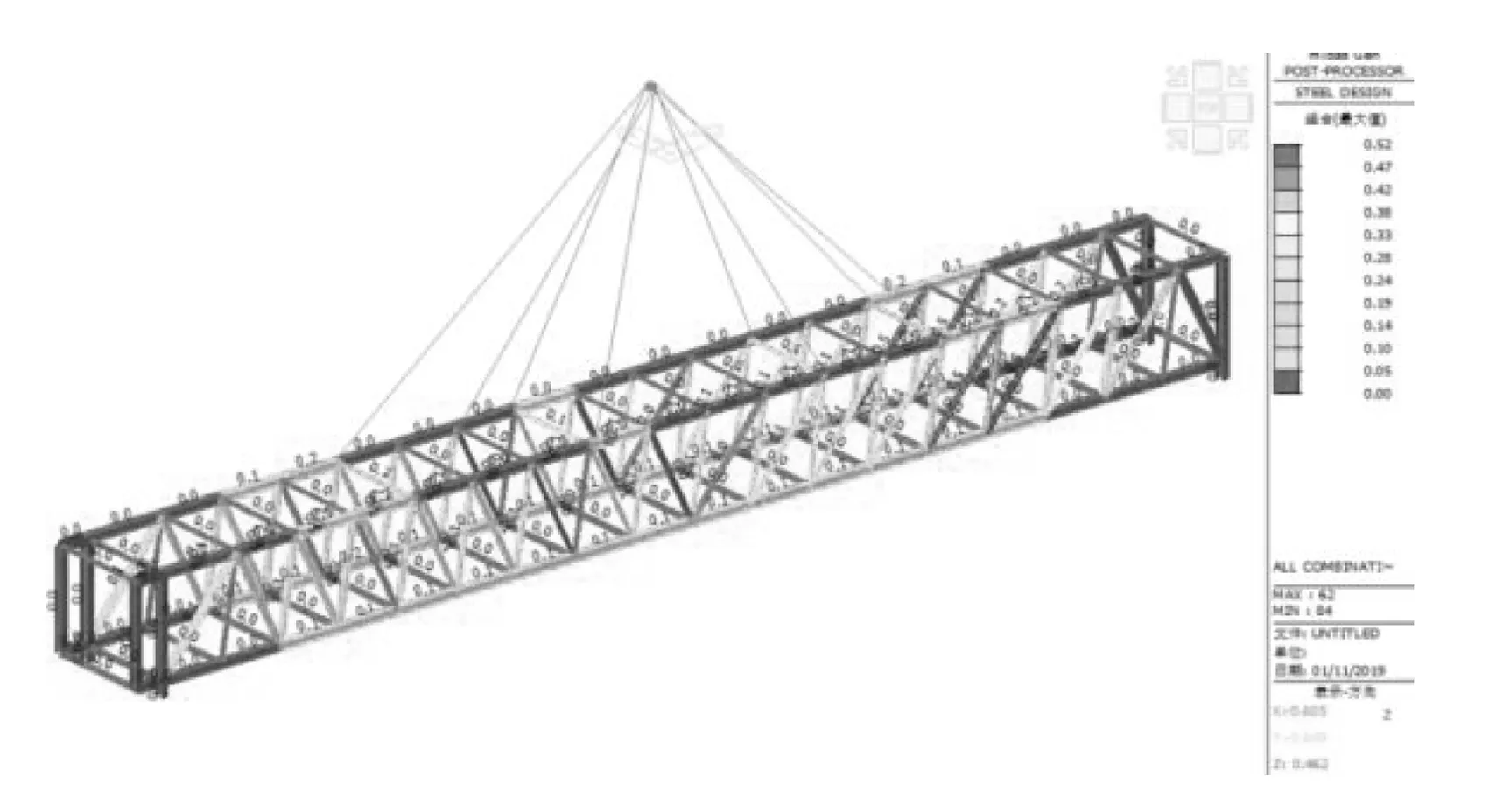

构件材质选用Q345B,根据《钢结构施工规范》[9]要求,“对吊装状态的钢构件,动力系数宜取1.1~1.3”,该构件动力系数按照1.2考虑。吊索索力计算另外考虑1.1倍不平衡系数。采用Midas Gen有限元软件计算通廊应力及变形,计算结果见图4~图7。

构件吊装时最不利工况是起吊时,吊点受力为构件自重205t,根据模拟结果图4可以看出Z7-1构件在吊装过程中吊点产生的反力值为251.4t,是自重205t的1.21倍,表明吊装过程中吊点受力情况发生了变化。图5表明了构件在吊装过程中各位置出现的应力值,吊点附近产生最大正应力52.35MPa,吊点中下部红色区域最大负应力达到56.57MPa,小于GB50017-2017《钢结构设计标准》[10]规定的允许应力295MPa。图6计算出构件在吊装过程中产生的挠度变形,由模拟结果可知,最大挠度发生在两端悬臂处,最大值达到17.15mm,该构件跨度为76.5m,最大挠度小于允许最大值L/1000=76.5mm,符合相关规范要求。图7模拟计算出构件应力比,最大值0.52<1,满足构件截面验算要求。

图4 吊点反力

图5 通廊应力

图6 通廊变形

图7 通廊应力比

2.3.3 高炉下降管及吊耳吊装过程应力变形有限元模拟结果与讨论

(1) 下降管吊装过程应力、变形分析与讨论

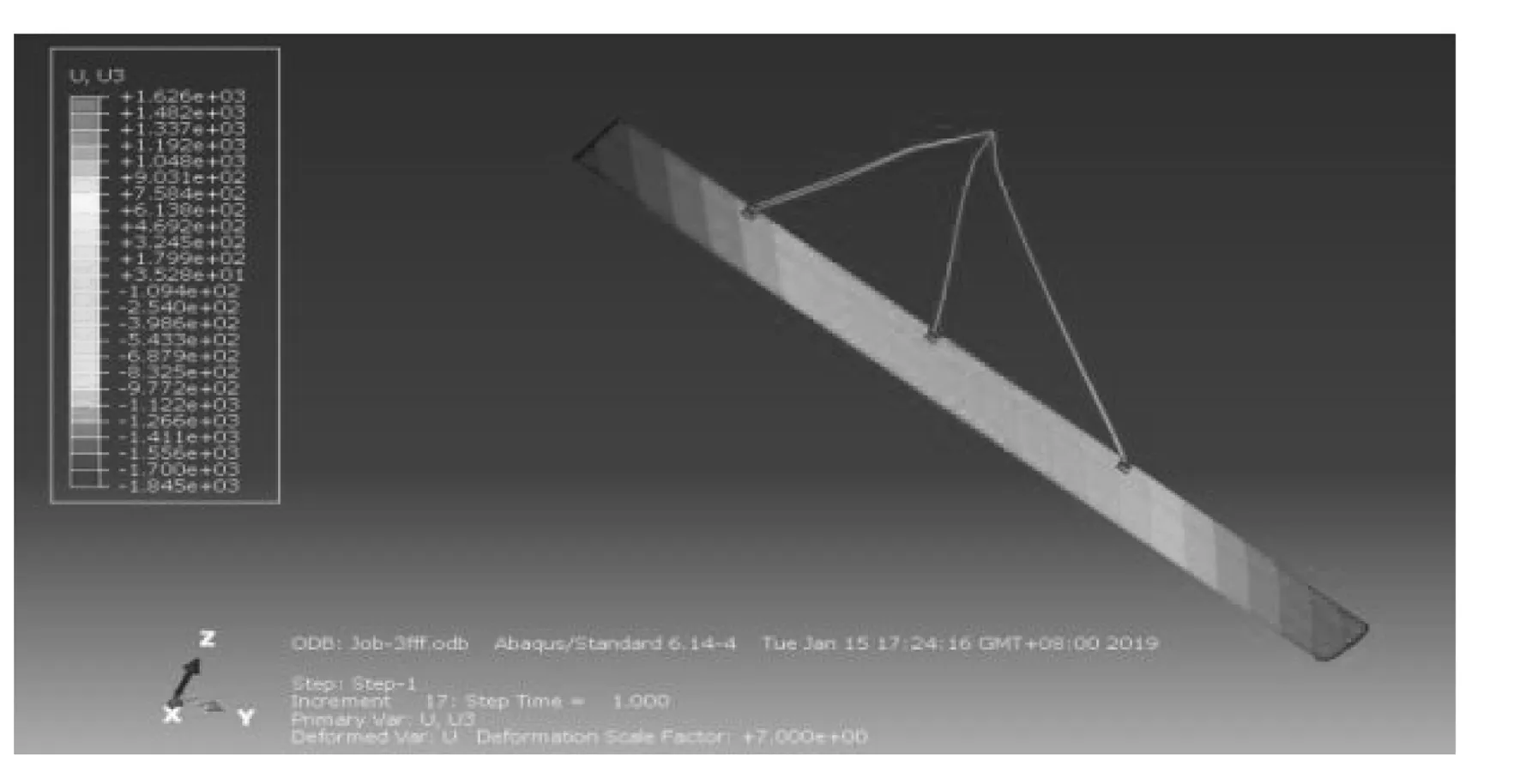

根据《钢结构施工规范》要求,“对吊装状态的钢构件,动力系数宜取1.1~1.3”,该下降管考虑1.3倍动力系数,自重放大1.3倍计算。经Midas Gen有限元软件模拟施工过程,计算出构件在吊装过程中的应力分布见图8,从图中可以直观看出施工过程中下降管应力值从10MPa上升至最大100MPa,小于规范允许值305MPa。构件吊装过程整体应力与变形分布见图9,垂直方向刚性位移见图10,均符合相关规范要求。

(a)下降管吊装过程应力(10MPa) (b)下降管吊装过程应力(25MPa)

(c)下降管吊装过程应力(50MPa) (d)下降管吊装过程应力(100MPa)

图9 下降管整体应力与变形分布

图10 下降管垂直方向刚性位移

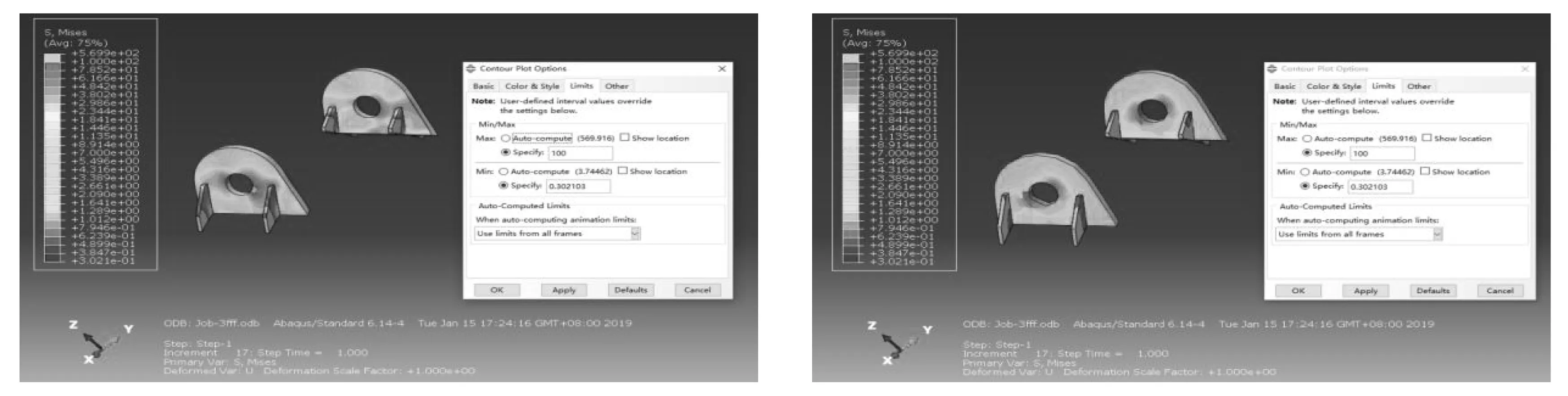

(2)吊耳吊装过程应力、变形分析与讨论

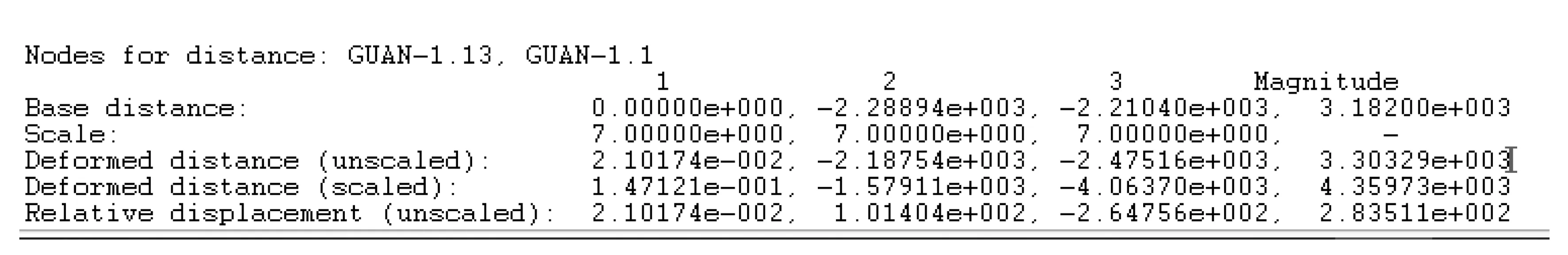

本工程每根下降管共设6个吊耳,采用6点四根钢丝绳进行吊装,施工中上中下六个吊耳的吊装安全同样需要模拟计算来确保。吊耳材质选用Q345、厚度40mm钢板,根据相关规范允许最大应力值为295MPa,通过Midas Gen有限元软件计算得到吊耳吊装过程中的应力见图11,根据模拟计算结果,上中下六个吊耳最大应力值100MPa,吊耳加固圈产生275MPa最大应力,虽然均小于规范允许值,但加固圈应力偏高,建议在吊耳孔处贴上补强环,在吊耳与下降管之间加设补强钢板,弧度与下降管外表面吻合,以此增加吊耳整体刚度,提高吊装安全性。吊耳吊装过程产生的变形见图12,由模拟结果可知,吊耳吊装过程左右相对变形较小,上下相对变形283mm,符合相关要求,能保证吊耳吊装过程的施工安全。

(a)上吊耳应力 (b)中吊耳应力

(c)下吊耳应力 (d)加固圈应力

(a)吊耳左右相对变形 (b)吊耳上下变形

图12 吊耳吊装过程变形分析

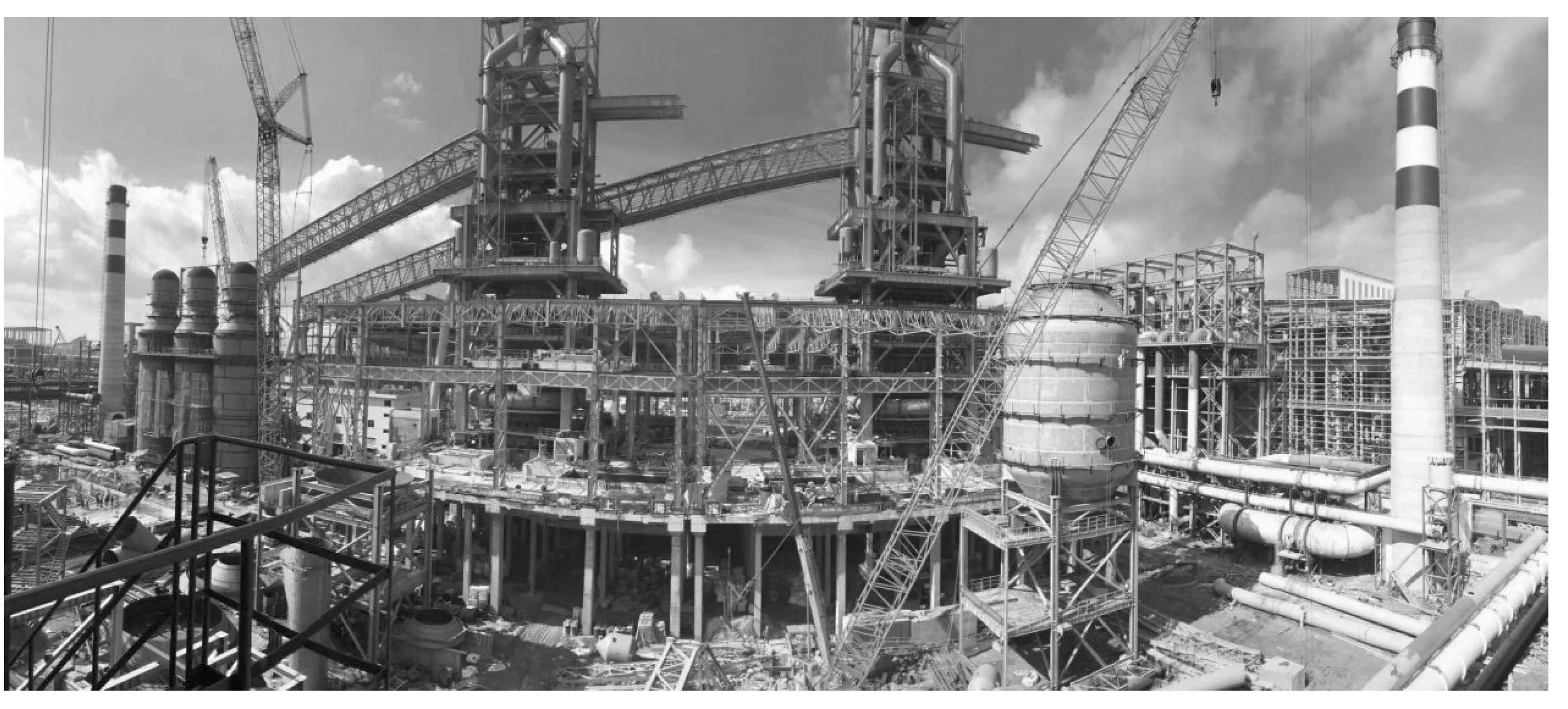

由吊装模拟分析计算结果可知,通廊及下降管在吊装过程中应力与变形均符合相关要求,制定的吊装方案能保证施工安全性,经实践验证了该仿真模拟的科学性和准确性,构件吊装现场见图13。

图13 吊装工程现场图

3 结 语

钢结构高炉通廊及下降管的吊装一直是施工工艺中的重点和难点,施工过程中,应力和变形不断发生改变,构件的最不安全状态往往发生在此过程中。传统分析方法常常研究构件使用阶段的力学性能,不考虑施工过程的影响,并不能反映构件真实的应力及变形情况。本文以某大型钢结构炼铁高炉上料通廊及下降管吊装工程为例,采用Midas Gen有限元分析软件建立构件三维计算模型,仿真模拟了构件在吊装过程中受力情形,计算结果包括以下内容:

(1)计算出吊装难度最大的通廊Z7-1构件在施工过程中最大应力出现在吊点中下部,值为56.57MPa,小于规范规定的允许应力295MPa;构件吊装过程中最大变形发生在两端悬臂处,最大值达到17.15mm,小于允许值L/1000=76.5mm;构件最大应力比0.52<1,均符合相关规范要求。

(2)下降管吊装过程中应力值从10MPa上升至最大100MPa,小于规范允许值305MPa;下降管上加固圈与吊耳施工中最大应力值达275MPa,小于规范允许值295MPa;整体构件在垂直方向相对变形283mm,均符合相关规范要求。

计算结果满足安全吊装要求,为施工安全性、经济性、高效性提供了理论依据。该钢结构吊装工程施工顺利,受力情况良好,实践验证了仿真模拟的准确性,为Midas Gen软件在同类钢结构吊装工程中的运用提供了借鉴。