摆线齿轮5轴端铣加工工艺及编程研究*

2019-12-26廖隆兴常雪峰

王 建,廖隆兴,常雪峰

(1.南京工程学院 机械工程学院,南京 211167;2.大连理工大学 机械工程学院,辽宁 大连 116024;3.厦门理工学院 机械与汽车工程学院,福建 厦门 361024)

0 引言

摆线齿轮的精密加工大多采用磨削工艺,由专门的摆线磨床进行加工。由于摆线齿轮的齿形特殊,展成关系具有行星传动特征[1],而且摆线齿轮的齿廓往往很小,依靠摆线磨床加工出的摆线齿轮的齿形精度和表面粗糙度都不易得到保证,进而影响到摆线针轮减速器的传动精度、平稳性以及寿命。

近年来,围绕摆线齿轮精密加工中的诸多关键问题,国内外学者进行了广泛的研究。Wang等[2-3]提出了采用端面滚齿法加工直齿轮摆线凸面,并研究了其加工过程中的根切和齿轮的特性。Kim等[4]通过优化部分铣削参数,提高了刀具的使用寿命及曲面加工质量。Fang等[5]认为测量方式不当也会影响摆线齿轮的加工精度,于是基于摆线齿轮的测量原理,建立了齿面的数学模型,基于齿形偏差的测量过程,研究了对准角度误差的补偿方法。王乾廷等[6]提出了用切触线法加工摆线轮廓的方法。腾献银等[7]建立了摆线齿轮全齿齿廓包络的数学模型,并对摆线齿轮齿廓包络线的展成过程进行了仿真。刘殿忠等[8]提出了采用少齿差行星传动机构在齿轮磨或平面磨上范成加工短副外摆线齿形。哈兰涛[9]采用计算机控制砂轮对相应的曲线进行跟踪,实现摆线齿廓的磨削。蒋旭君[10]提出了硬齿面锥形摆线轮的“成形数控”切削加工方法。陈兵奎[11]采用连续双圆弧法插补方式,获取数控加工节点数据,并开发了摆线齿轮数控加工自动编程系统。

摆线齿轮齿面的精加工一般是采用磨削方法,精度要求为7级,表面粗糙度为Ra0.8。用5轴数控机床端铣加工摆线齿轮,可以充分发挥端面铣刀的优势。端面铣刀的工作部位是刀具端面的外圆弧,在工作时不仅线切削速度和切削力平稳,而且可以发挥刀具主轴转速的最大切削功效。另外,端面铣刀的工作圆弧在垂直于刀具进给方向的投影是椭圆形,较之同等条件下的球面铣刀截面的圆弧形状更加趋近于工件表面。鉴于此,课题组提出了摆线齿轮的端铣加工方法[12]。采用端面铣刀加工摆线齿轮不仅可以改善工艺系统的动力学特性,还会提高加工效率,改善工件的表面质量。本文针对摆线齿轮的5轴端铣加工工艺开展研究,以生成安全可靠、高精高效的数控加工程序,为摆线齿轮的5轴端铣加工提供技术支持。

1 加工工艺路线的制定

1.1 加工工艺方案

摆线齿轮的零件图如图1所示,齿轮材料选用GCr15,其主要加工面为两个端面、尺寸为φ53.5H6的中心孔、尺寸为24×1(±0.01)的两凹槽、8个φ20H7的柱销孔及摆线齿轮的齿廓。

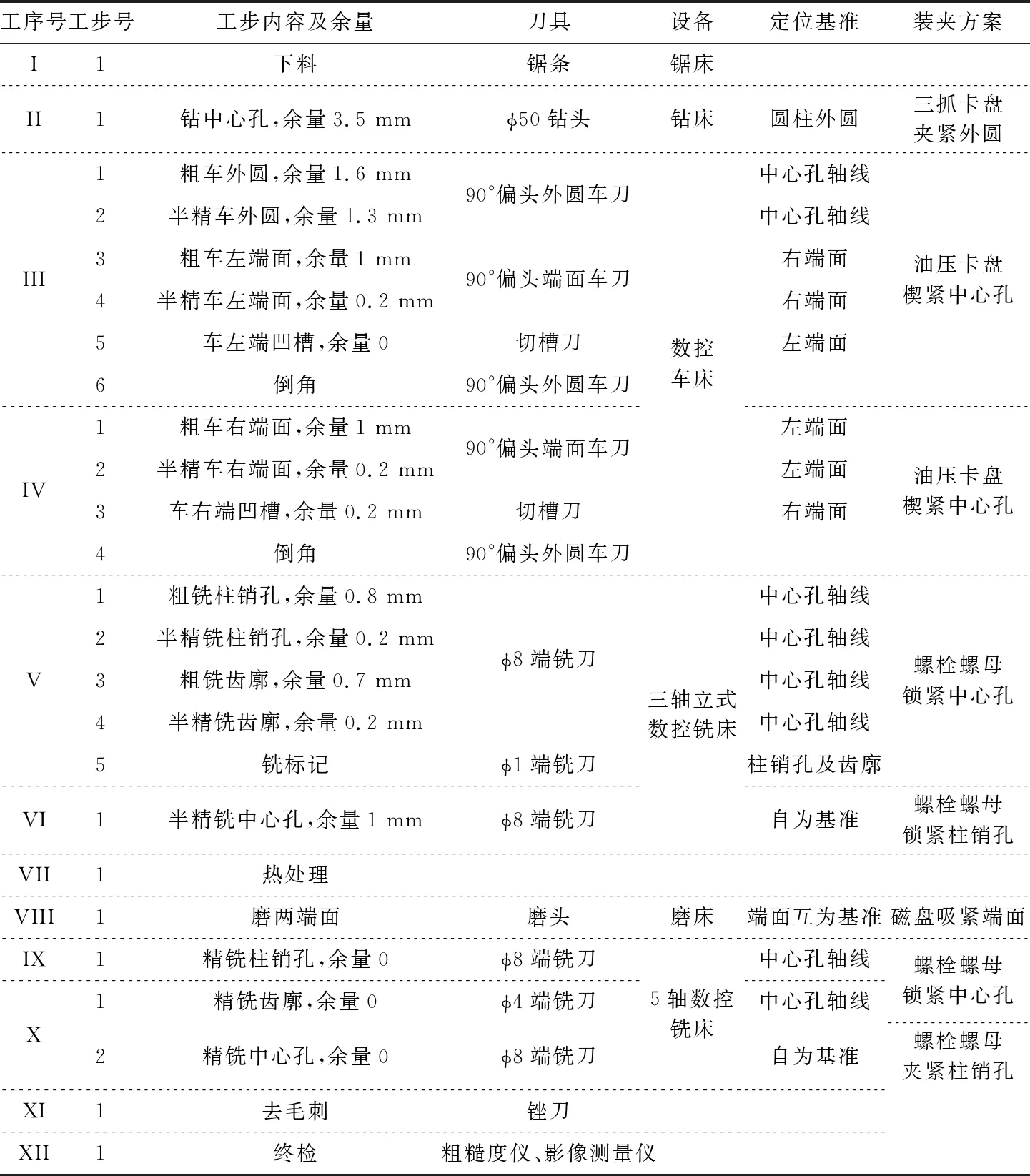

摆线齿轮加工过程主要分为如下三个阶段:第一阶段为齿坯粗加工,基本加工出两端面、凹槽、孔及齿廓外形,第二阶段为热处理,第三阶段为精加工,首先修正定位基准面,消除因热处理导致的各个表面的变形,然后利用5轴数控机床,对齿形进行铣削,摆线齿轮的工序过程卡如表1所示。

图1 摆线齿轮零件图

表1 数控加工工序过程卡

1.2 铣削参数

摆线齿轮加工的难点在于摆线齿廓的精加工,因此,齿轮其它工序的切削参数按常规经验选取即可,而精加工工序的切削参数需要在深入研究后才能确定。本文在精加工摆线齿轮时,采用正交试验的方法,针对16组摆线齿轮,采用不同的主轴转速、每齿进给量、径向进给量和刀轴倾斜角对摆线齿轮的精加工进行了试验研究。关于端铣加工摆线齿轮的刀具干涉与避免,课题组已进行了详细说明[12],本文不再赘述。因切削参数对程序的编制没有太大影响,本文取其中一组参数作为铣削参数,进行程序的编制,其主轴转速为7000r/min,每齿进给量为0.15mm,径向进给量为0.1mm,刀轴倾斜角为25°。

2 基于Powermill的自动编程

由于柱销孔和摆线齿廓的铣削加工相对较复杂,需要利用编程软件实现,因此,本文以柱销孔和摆线齿廓的加工为例,对编程方法进行说明。

2.1 编程准备

(1)创建毛坯

将摆线齿轮模型导入到Powermill软件中,建立圆柱体毛坯。

(2)坐标系和刀具的创建

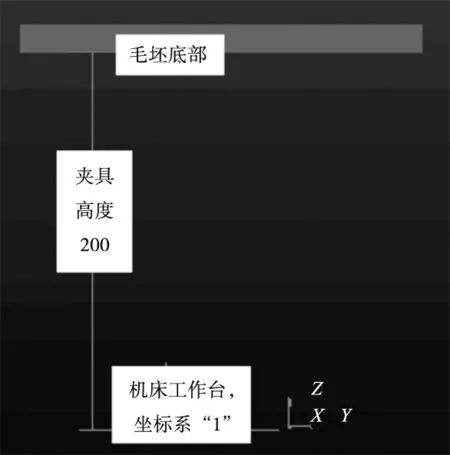

为了生成后处理程序,建立如图2所示的“post”坐标系作为编程参考点。为了对NC程序进行动态模拟和仿真,建立如图3所示的“1”坐标系,作为工件相对机床位置的参考点(夹具在机床上的位置点)。由表1可知,加工柱销孔和摆线齿轮齿廓的刀具为“D8”和“D4”的平底端铣刀,所以需要设置刀具参数,并创建这两把刀具。

图2 “post”坐标系

图3 编辑后的“1”坐标系

(3)加工参数预设置

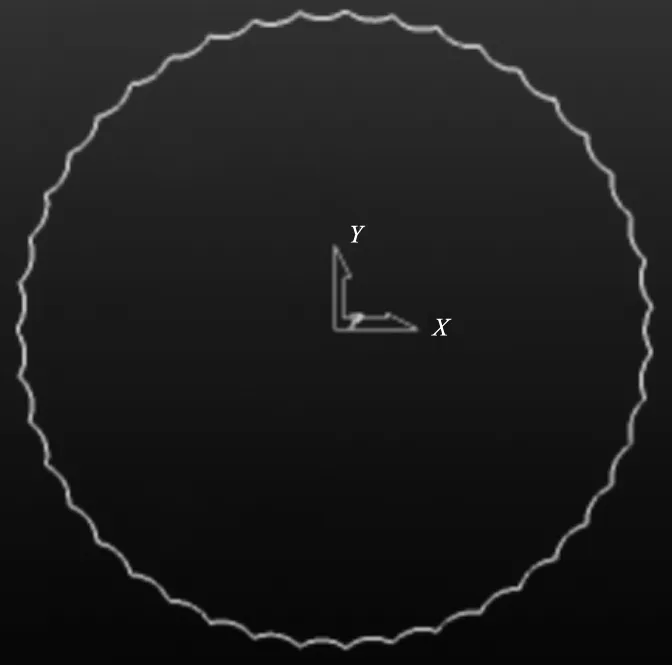

为了保证加工时的刀路安全,设置“快进高度”,为了对刀具开始切入工件的走刀方式以及加工结束后的退刀方式进行合理规划,需要设置“开始点和结束点”,以避免刀具撞坏工件。为了限制加工范围,创建“边界”,限制齿廓粗加工区域,以避免生成错误的刀具路径,本文创建的边界曲线如图4所示。

图4 齿廓边界线

2.2 刀具路径生成

(1)柱销孔刀具路径的生成

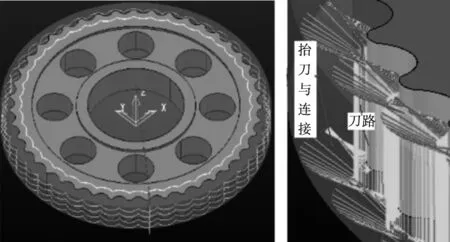

设置“策略选取”,采用“模型区域清除”方式编辑柱销孔的粗加工刀具路径,并设置各种参数,最终生成的柱销孔粗加工刀具路径如图5a所示。柱销孔的半精加工和精加工均采用“等高精加工”,其参数设置与粗加工相似,最终生成的刀具路径如图5b所示。

(a) 粗加工刀具路径 (b) 精加工刀具路径 图5 柱销孔加工刀具路径

(2)齿廓刀具路径的生成

设置“策略选取”,采用“三维区域清除”中的“模型轮廓”方式编辑摆线齿轮齿廓的粗加工刀具路径。在参数设置时,“剪裁”中的边界选择图5所创建的边界,最终生成的齿廓粗加工刀具路径如图6a所示。 摆线齿廓的半精加工采用“等高精加工”方式,其余设置与粗加工相似。针对摆线齿廓的精加工,采用“曲面精加工”方式编辑刀具路径,进行参数设置后,生成的精加工刀具路径局部放大图如图6b所示。

(a) 粗加工刀具路径 (b) 精加工刀具路径 图6 摆线齿轮齿廓加工刀具路径

2.3 刀具路径优化

为了获得高效、光顺、均匀、安全的刀具路径,需要对刀路进行编辑,对不合理的进退刀以及刀路间的连接等进行调整。在图5a所示的刀具路径中,刀具路径比较乱,而且存在一些空刀,需要删除空刀,然后利用刀路变换功能,得到优化后的柱销孔刀具路径如图7所示。

图7 柱销孔加工优化后的刀具路径

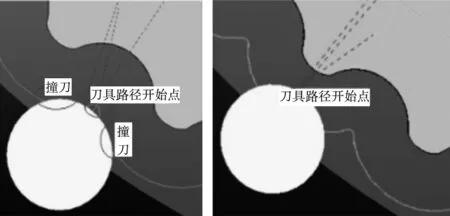

粗加工摆线齿廓时的刀路开始点放大图如8a所示,由图可知,当刀具移动到开始点时会发生撞刀现象,利用“移动刀具路径开始点”命令,将开始点移动到一个合适的位置,就可以避免撞刀现象,优化后的刀具路径如图如图8b所示。

(a) 优化前刀具路径 (b) 优化后刀具路径 图8 齿廓粗加工刀具路径开始点

精加工摆线齿廓时刀具路径局部放大图如6b所示,由图可知,刀路抬刀及刀路间的连接比较多,可以利用“切入切出和连接”命令进行参数设置,得到的优化后的刀具路径如图9所示。该刀路光顺均匀,抬刀次数少,无空走刀轨迹,利用“刀具路径检查”命令,未发现“过切”及“碰撞”现象。

图9 齿廓精加工刀具路径(优化后的局部放大)

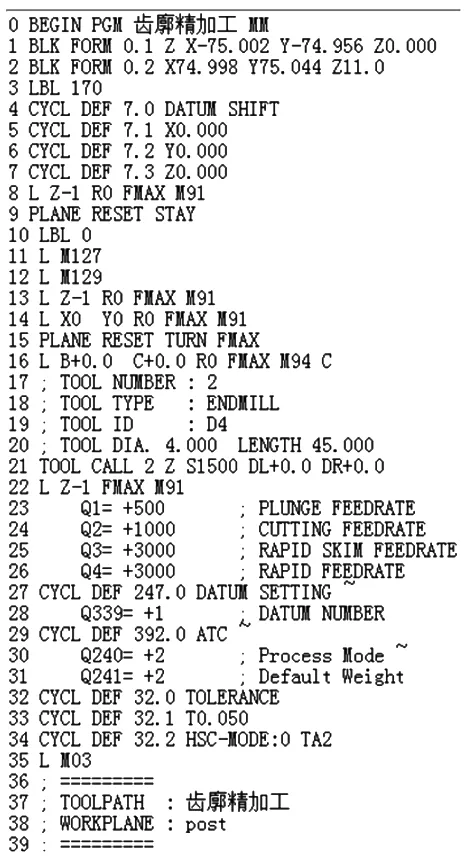

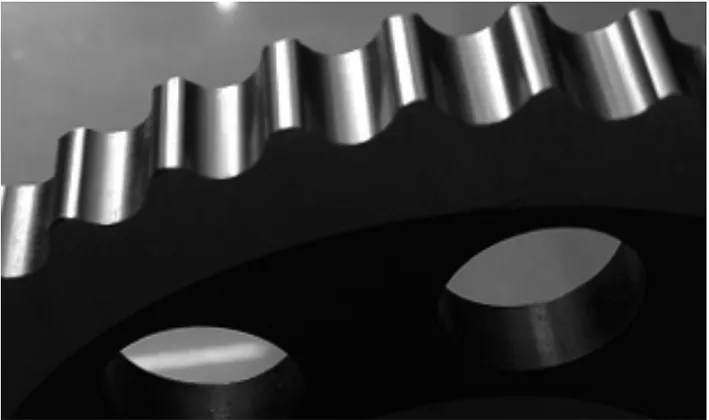

2.4 后处理及NC程序

本节以齿廓精加工为例,对NC程序的生成进行说明。调出“齿廓精加工”NC程序“设置”对话框,对相关参数进行设置,完成后处理。用“记事本”打开生成的NC程序,截取部分程序代码如图10所示。通过仿真表明,仿真过程顺畅,无碰撞干涉发生,仿真加工无过切欠切干涉。利用上述生成NC程序,在5轴联动数控加工中心上加工出了摆线齿轮,摆线齿轮的加工过程示意图如图11所示,加工出的摆线齿轮如图12所示。

图10 摆线齿廓精加工部分NC程序代码

图11 摆线齿轮5轴端铣加工过程示意图

图12 加工出的摆线齿轮样品

3 结束语

提出在5轴数控机床上对摆线齿轮进行端铣加工,以提高齿面加工精度。研究了摆线齿轮的加工工艺,针对柱销孔和摆线齿轮的加工,利用Powermill编程软件进行了编程,生成了摆线齿轮的刀具路径并对刀具路径进行了优化,最后在5轴数控机床上加工出了摆线齿轮样品。本文的研究,有助于提高齿轮的齿面加工精度和表面粗糙度。关于端铣加工摆线齿轮的正交试验验证、切削参数对齿面精度的影响及优化、齿面精度的检测技术,作者将另行撰文进行讨论。