模糊识别算法在坩埚缺陷检测系统的应用*

2019-12-26孙维康刘曰涛肖春雷

孙维康,刘曰涛,黄 浩,肖春雷

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

熔融石英陶瓷坩埚是生产多晶硅铸锭过程中不可替代的关键消耗材料[1]。在使用坩埚前,必须经过极其严格的品质检测[2],确保坩埚不存在裂纹。因此,坩埚产品质量检测是生产中必不可少的重要环节[3]。大多数企业依然靠人工目测来检验坩埚的缺陷。工人的检测效率低并且劳动强度大。对于人工主观判别的局限性[4],检测人员无法对检测的标准做到统一,往往会出现漏检与误检测等问题[5]。利用机器视觉技术能够有效避免人工检测的不足,提高自动化检测水平[6]。

目前,机器视觉技术在工业检测领域的应用越来越广泛,文献[7]提出的坩埚缺陷检测对于采集的图像进行灰度化、图像强度反转、背景差等预处理方法后,再进行迭代法阈值分割、特征提取。文献[8]提出基于纹理特征编码的带钢表面缺陷检测方法,利用高斯滤波器的差分响应模拟视觉的纹理感知模型,然后对疑似缺陷位置进行纹理特征的提取与编码。文献[9]提出基于拉普拉斯-高斯算子的实时浓淡补正算法实现冲压件表面缺陷的强度,使用大津法和形态学操作实现缺陷的提取。

从以上的研究成果看,坩埚缺陷的检测还存在以下问题:一是存在诸多其他产品的表面缺陷检测方法并不适用于坩埚缺陷检测[10],二是对于坩埚表面的缺陷特征不能够实现很好的识别。针对以上存在的问题,本文针对熔融石英坩埚设计出一套应用于坩埚检测的视觉处理方案。通过对采集的图像进行分析处理,T2FNN模糊神经网络检测算法能够更为快速、准确的识别坩埚表面的缺陷。实现了缺陷检测的高效率和高准确率。

1 缺陷检测系统设计

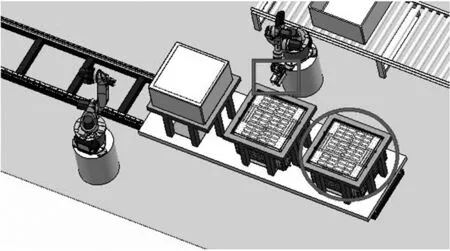

缺陷检测系统整体是由硬件系统和软件系统构成[11],视觉硬件系统实现对工件表面图像的采集与传输;机器人移动系统完成流水化作业,提高自动化程度;上位机作为软件系统的载体,实现其图像分析处理、显示、存储、及相关数据的输入与输出等功能。系统结构图如图1所示。

图1 系统结构图

1.1 视觉硬件系统设计

视觉硬件系统由CMOS工业相机、镜头、光源组成。CMOS相机[12]和镜头完成图像的采集,集成在机器人末端夹具上,如图1方形框内所示。根据厂家提供的裂纹缺陷参数,长度在10mm左右,宽度在0.3mm~1.0mm左右,考虑到检测的准确性、图像处理的稳定性,使用5个像素代表最小宽度;坩埚最大尺寸G7型号的表面有1200mm×1200mm和1200mm×540mm,为了保证检测效率的高效性,将视场大小定为270mm ×202.5mm,机器人根据划分表面的区域进行采集;使用图像分辨率为2000万像素(5120×3840)能够达到检测要求,因此选用JAI公司的SP-20000M-PMCL高速高分辨率面阵相机,数据传输接口为Mini Camera Link,传输速率高达2.38GB/s,能够快速传输获得的图像。曝光方式为global shutter[13](全局快门),相机的Sensor(传感器)所有像元同时收集光线,即整幅图像在同一时间曝光完成,避免了逐行曝光模式不同行像元的曝光时间的不同。

坩埚的石英晶粒主要成分为SiO2,但是含有AL、Fe、Mg、Ti等元素的微量成分,并且原料晶体内部含有很多微气泡,使得坩埚看上去呈絮状不透明,再加上坩埚壁厚20mm左右,因此坩埚并不完全属于可透射物体。通过实验证明,采用漫射背光照明[14]可以用于检测被测物的内部状态,避免使用正面照明造成的反射。红光的波长范围约为625~760nm,波长大于坩埚的晶粒内径尺寸,易发生衍射导致红光全部穿过坩埚表面;蓝光的波长范围约为455~492nm,波长较短,无法穿过坩埚表面使之成像。因此通过多次试验选择LED白色平板光源,光源如图1圆形框所示,并且图像采集处于暗场,最大限度地避免外部环境对图像表面产生干扰,提高图像采集的质量。

1.2 视觉软件系统设计

视觉软件缺陷检测系统由图像采集模块、图像处理模块、图像界面显示、图像数据存储以及数据通信部分组成。

针对光源透射的不稳定性、缺陷的非连续性,导致采集的图像在明亮程度上相差很大,而图像质量的好坏直接影响后面检测缺陷算法的设计与效果性,因此图像采集模块根据图像质量采取了自适应灰度值的曝光时间。图像采集的质量获得很大的提升,成为图像处理模块检测缺陷的关键。

图像处理模块是用C++语言编写的缺陷检测算法,并嵌入到MFC框架;图像处理的图片会实时地显示在屏幕上;处理完成后的图像会在5ms内以8位JPEG图像格式保存在计算机硬盘以供后续查看校验,相应的缺陷数据信息以EtherCAT工业总线的形式与机器人控制柜和PLC进行数据交换。

2 图像处理算法设计

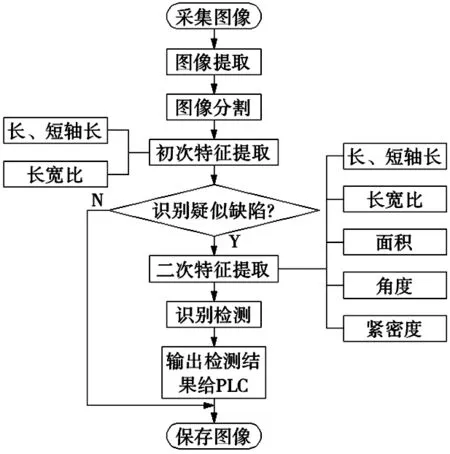

图像处理算法检测流程为首先将相机中采集的图像提取出来,进行图像分割,并通过长、短轴长和长宽比进行初次特征提取,针对带有疑似缺陷的特征进行二次特征提取,然后利用T2FNN模糊神经网络算法对缺陷特征进行识别,最后将本次检测图像的结果传输给PLC进行数据统计,流程图如图2所示。

图2 系统算法流程图

2.1 图像采集

坩埚晶粒分布的不均匀性和坩埚壁厚的不同导致透射光程度差异明显,因此采用自适应性灰度值的曝光控制算法会极大的改善图片的质量,具体流程为:

(1)对任意一只坩埚的表面所有位置进行不同曝光时间的图像采集,确定每个位置的初始曝光值T,并进行每张图像的直方图统计和平均灰度值的计算,对相应的数据进行记录,获得理想照片的平均灰度值范围。

(2)对待检测坩埚每个位置的首次图像采集使用初始化曝光时间T,不进行图像缺陷算法的识别,只对首次图像进行直方图统计,计算平均灰度值m,然后和理想灰度阈值范围做比较,若满足公式(1)则初次采集图像满足条件可以作为待检测图像,进行图像处理算法检测。

ml≤m≤mh

(1)

式中,m是待检坩埚每个位置初次采集图像的平均灰度值,ml为理想灰度范围低阈值;mh为理想灰度范围高阈值。

若m不在范围内,按照公式(2)更改下次曝光时间T,即当m

(2)

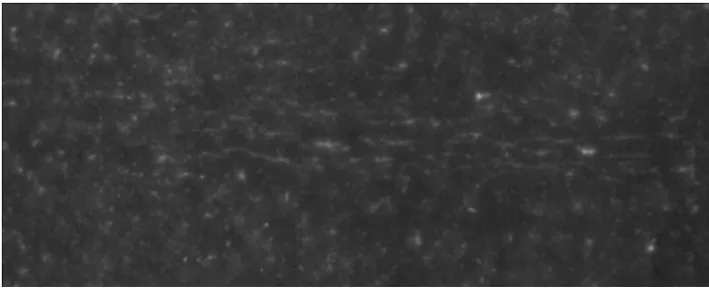

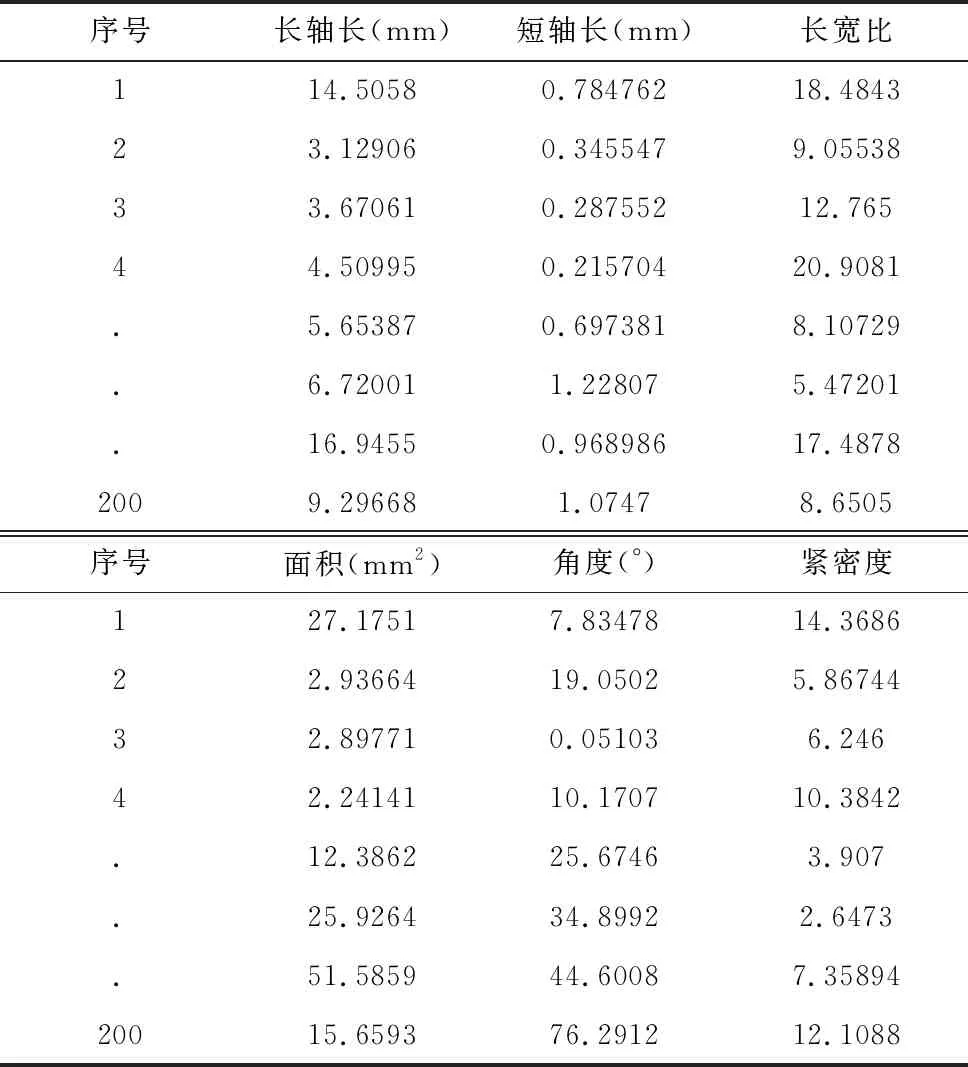

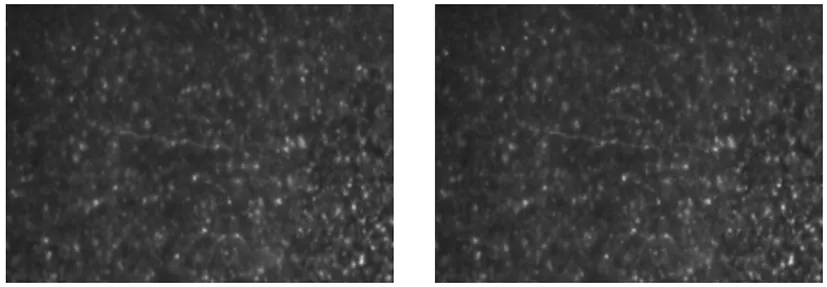

曝光控制算法大幅度改善了部分照片的图像质量,如图3a所示为初始采集图,图像质量差,经过曝光控制算法的后续采集获得图3b,图像质量获得大幅度的提升,为图像的后续处理奠定基础,实际测试迭代次数在3次以内,在不考虑曝光时间的情况下,迭代法控制曝光时间在70ms以内。

(a) 初始采集图

(b) 迭代后曝光图 图3 曝光控制算法效果对比图

2.2 局部动态区域的阈值分割

针对坩埚表面图像存在噪声干扰、透射光照不均、背景灰度变化极度混乱等情况的复杂背景图像,使用传统的全局单一阈值不能够满足整幅图像的实际情况,难以进行十分有效的图像分割,局部阈值分割算法[15]的自适应能力有限,依然无法对复杂图像进行完美的分割,再加上坩埚晶粒的大小不一致,通过晶粒的光亮产生的亮斑与裂纹缺陷混在一起加大检测的难度,针对这类复杂的坩埚表面图像,通过对大量坩埚裂纹缺陷的特征进行分析,本文采用一种局部动态区域的阈值分割的图像分割算法。具体流程为:

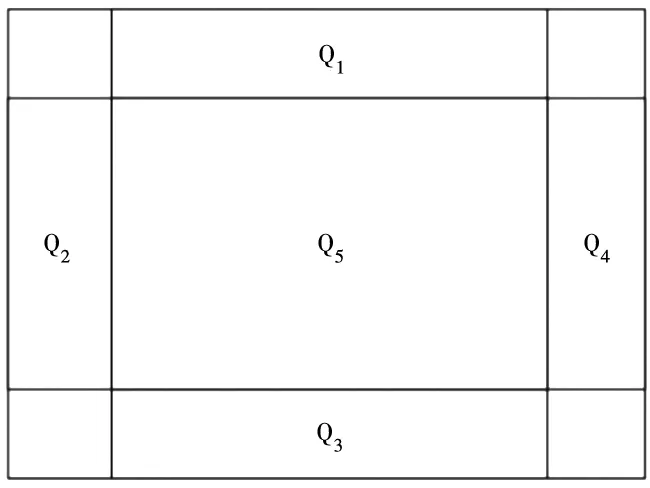

(1)根据梯度值的变化,对原图像进行若干部分的划分,分为四周图像Q1、Q2、Q3、Q4和中心图像Q5,如图4所示;

(2)对每个子图像进行直方图统计,计算四周和中心图像的平均灰度值,当灰度值相差大于设定的阈值K,则视为区域分割条件满足。

图4 图像划分区域

图4图像划分区域对不同类的区域图像采用阈值分割。设单一阈值为K,则阈值K为公式(3):

K=m-mn

(3)

式中,mn为均值(47×47掩模)平滑后的图像平均灰度值,遍历原始图像的每个像素,对于满足公式(4)的所有像素点予以保留形成感兴趣区域ROI(region of interest)。

f(x,y)>=g(x,y)+K

(4)

式中,f(x,y)为原始图像第(x,y)坐标的像素值,g(x,y)为均值平滑滤波图像第(x,y)坐标的像素值。通过遍历获取ROI获得如图5所示的动态阈值分割图。

图5 动态阈值分割

3 缺陷特征识别算法

针对传统的特征识别只是针对提取的特征进行阈值参数的判断,虽然无法达到特征识别的准确度,但是可以根据长短轴长与长宽比特征初步识别出疑似缺陷ROI,如图6所示,因此采用神经网络算法替代传统算法使得特征识别更能接近人的思维,根据长轴长、短轴长、长宽比、面积、角度、紧密度等特征进行训练识别,达到理想的效果。

图6 疑似ROI

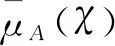

神经网络在模式识别方面具有非常理想的性能,但是它们很难对它们的预测做出解释。П型模糊系统可以解释复杂系统的规则和非精确信息,并且可以处理与系统结构、过程和测量等相关变量的不确定性,但它们无法自动获取做出这些决定的规则。本文T2FNN(Type 2 Fuzzy Neural Network)系统充分将两种技术相结合以克服单一技术的局限性,实现了二者的互补[16]。T2FNN系统已广泛应用于模式识别和图像处理,因此能够更好的对于本文的缺陷特征进行识别。П型模糊神经网络的高斯隶属函数结构如图7所示。

图7 П型高斯隶属函数结构图

(5)

(6)

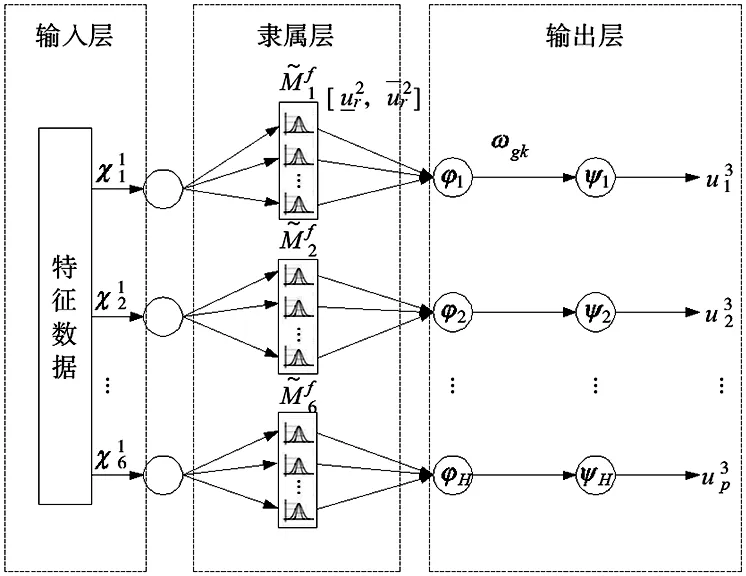

T2FNN系统结构图如图8所示,该系统由三层组成,包括输入层、隶属层、输出层。

图8 T2FNN系统结构图

3.1 输入层

本文中选取6种裂纹缺陷的特征参数,分别为长轴长、短轴长、长宽比、面积、角度、紧密度等数据,因此输入层神经元定为m=6。

在输入层的每个节点χi的节点输入和输出可以描述为:

(7)

式中,m表示输入数量。符号上标为T2FNN层编号。

3.2 隶属层

在隶属层每个节点都执行П型模糊隶属函数[17],该层的输出是模糊化的输入节点。计算每个输入节点相应的П型模糊隶属函数的隶属度值。

(8)

(9)

式中,δij和mij分别是第i个输入变量 ,第j项的高斯隶属函数的标准偏差值和平均值。

3.3 输出层

输出层提供了输入节点到输出的映射。第k个节点的输出为:

(10)

4 实验结果和分析

4.1 试验环境

搭建的坩埚缺陷检测系统试验如图1所示。视觉硬件系统进行采集图像,视觉软件系统进行图像处理及数据传输。控制计算机配置为Intel Core i3-4160,内存4G, 128G固态硬盘加1T机械硬盘。在windows7系统下,软件环境为基于VS2010的C++语言开发工具,并结合MFC界面设计进行编程。

4.2 学习训练样本

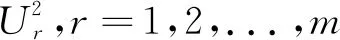

选取不同的样本400个。其中裂纹缺陷样本为200个,待检测样本200个。设置好训练次数和误差指标等参数后进行样本训练。训练样本如表1所示,训练结果如表2所示。

表1 训练样本参数

表2 T2FNN训练结果

现抽取具有代表性的2张检测样品的裂纹缺陷图像检测结果如图9所示。

(a) 裂纹图像1 (b) 裂纹图像1检测结果

(c) 裂纹图像2 (d) 裂纹图像2检测结果 图9 裂纹缺陷检测结果示意图

4.3 结果分析

在现场环境中不断进行缺陷检测,再对检测的坩埚产品进行人工复检检测,通过检测系统的结果与人工复检结果相比对,系统检测正确率达到99%,能够很好的识别坩埚裂纹缺陷。并且本检测缺陷算法通过C++语言编程实现,对于每张照片通过采集到检测结束整个过程的检测时间均不超过106ms,完全满足实时性的需要。因此该系统已经完全可以应用于实践中。

5 结论

缺陷检测已经成为坩埚产品质量检测过程中必不可少的重要环节。针对传统的表面缺陷检测不能够用于坩埚缺陷检测与坩埚表面缺陷特征不能很好的识别等问题,本文设计的基于机器视觉的坩埚缺陷检测系统,将机器人与图像采集模块完美结合,实现了对于坩埚产品裂纹的检测,增强了现场实际环境的适应性,能够满足实际检测需求,得到企业认可。自主开发的图像处理软件系统,T2FNN模糊神经网络裂纹缺陷识别算法更加可靠,检测结果能够达到99%,检测结果符合企业的标准。试验结果表明,该系统具有较强的适应性和通用性。因此本研究对于在线实时的检测坩埚缺陷提供了可靠的技术保障。为其他研究提供参考。