基于西门子PLC的自动打磨控制系统设计*

2019-12-26胡士靖吴超群

胡士靖,吴超群,陈 翱,田 亮

(武汉理工大学 机电工程学院,武汉 430070)

0 引言

钛合金由于密度小、抗腐蚀等优良特性在航空领域获得广泛应用[1]。本文目标零件机匣是航空发动机中主要的承力部件,具有尺寸大、结构复杂、多薄壁结构的特点,只能采取熔模铸造进行生产[2],铸造完成后必须对表面进行浇冒口切割、R角打磨和流道抛光等清理工序。

目前机匣一般采用人工手持气动打磨枪进行打磨,但由于钛合金导热性能差[3]、硬度高,导致打磨效率低、刀具磨损严重、产品一致性差[4]。且近年来机匣的需求量逐年提高,对公司的产能提出了更高的要求,提高机匣的生产效率和产品质量迫在眉睫,钛合金机匣的自动打磨是提高生产效率和产品一致性的关键手段之一[5]。

在自动化生产过程中,机器人具有重复定位精度高、柔性高等优点,被广泛应用于智能制造领域中[6-7]。本文通过对钛合金机匣当前的打磨工艺进行分析,研制出机匣的机器人自动打磨系统,并从硬件和控制系统两方面对自动打磨系统进行设计,完成了自动打磨系统硬件平台的搭建和控制系统的开发,实现了机匣的自动化打磨。实践表明,该自动打磨控制系统提高了生产节拍,降低了刀具成本,提高了机匣的表面质量。

1 打磨系统硬件设计

1.1 打磨系统机械结构

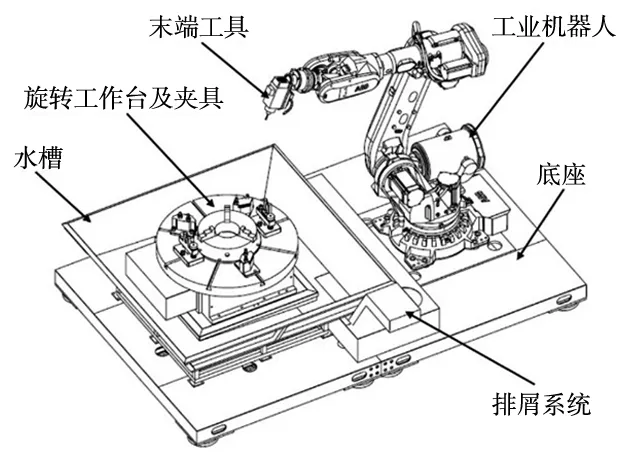

由于机匣直径约为920mm、质量约100kg,系统采用机器人抓取刀具、零件固定在旋转工作台上的方式进行打磨[8]。自动打磨系统整体布局如图1所示,主要包括工业机器人、末端工具、旋转工作台及夹具、水槽、排屑系统和底座等部分。

图1 自动打磨系统机械结构

机器人是自动打磨系统中的主要执行设备,其末端安装有力控传感器、高速主轴、竹节管和激光距离传感器。高速主轴末端可通过ER夹头更换CBN树脂切片、硬质合金旋转锉和千页轮等刀具实现不同加工工艺。

该设备的具体使用流程:操作人员将工件装夹在工作台后关闭安全门并启动设备,PLC及机器人完成初始化程序后需通过触摸屏对零件进行误差测量及调整;完成误差调整后通过人机界面对加工部位和工艺进行选择即可进入自动加工。

1.2 自动打磨控制系统硬件配置

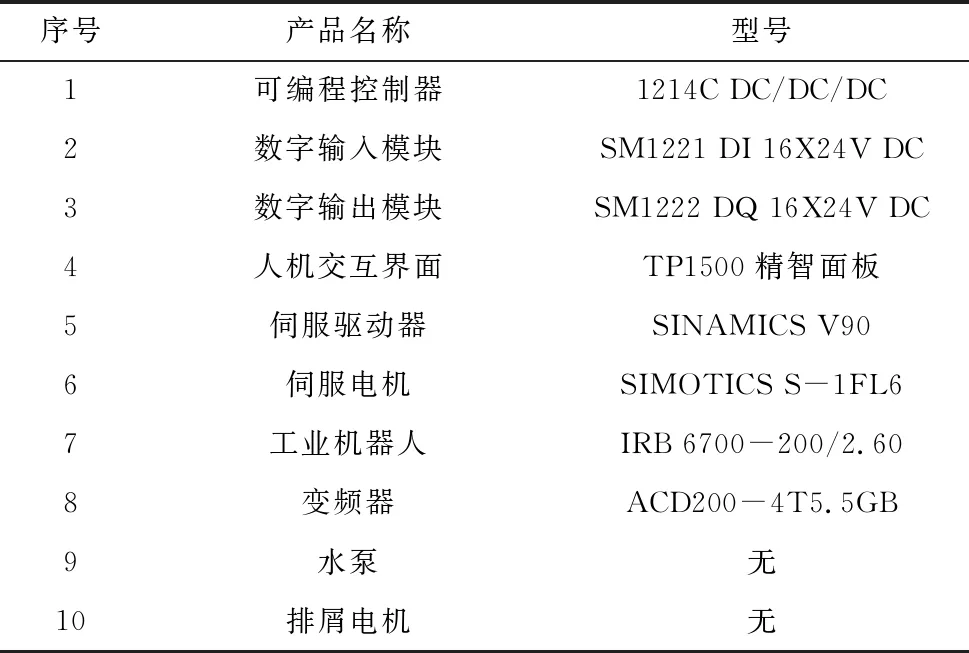

通过对自动打磨系统的机械结构和打磨工艺进行分析,选择需要的电气元件并设计各设备的控制方案。自动打磨控制系统的详细硬件配置如表1所示。

表1 自动打磨设备控制系统硬件组成

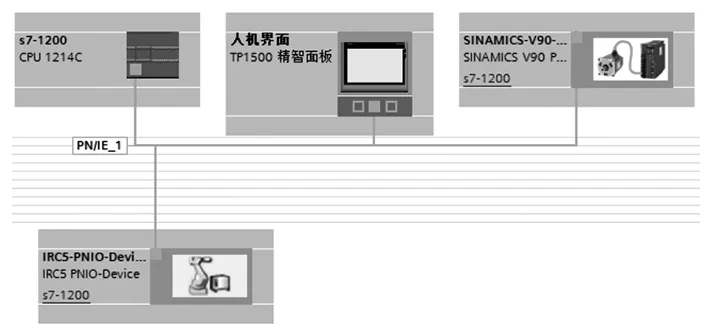

由于此系统需要控制的设备较少,所以选择了西门子S7-1214 DC/DC/DC可编程控制器作为上位机,该控制器结构设计紧凑、体型较小,本体除了包括输入、输出通道外还集成有2路模拟量输入通道。为方便进行组态,伺服驱动器、触摸屏均选择西门子产品。PLC、V90伺服驱动器、TP1500精智面板和工业机器人统一采用profinet协议进行通讯,其余现场设备则通过数字量模块和模拟量模块进行连接,现场通讯方案如图2所示。

图2 控制系统通讯方案

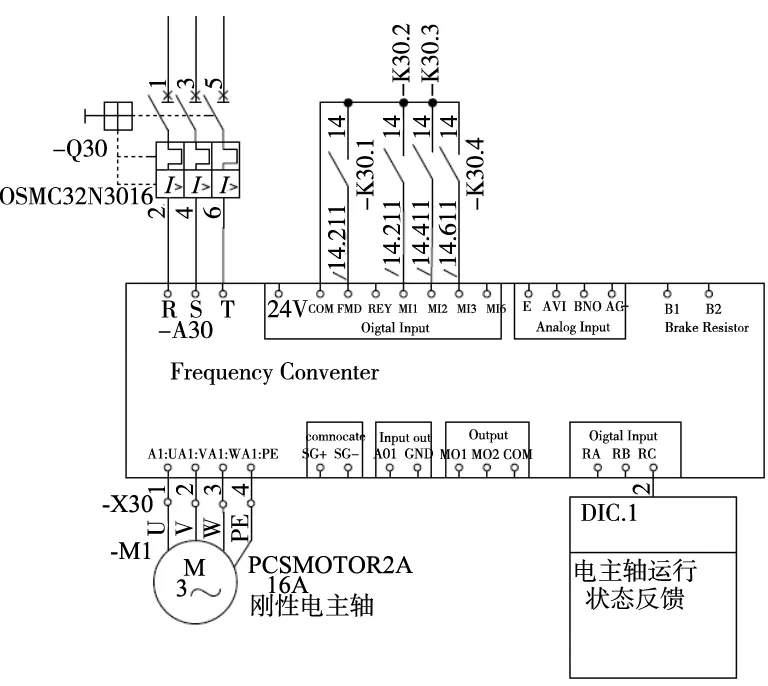

其中高速主轴选择变频器进行控制,变频器由PLC与其多功能端子连接进行频率调整,从而实现对高速主轴转速的控制,其电路如图3所示。

图3 高速主轴控制电路

由于冷却电机、排屑电机仅需启停控制,选择PLC控制继电器和接触器的闭合即可实现;激光距离传感器的开关通过数字量输出进行控制,采集到的距离值通过模拟量输入模块进行采集。自动打磨控制系统的IO硬件连接如图4所示。

图4 自动打磨系统IO控制硬件连接

2.3 硬件组态设计

硬件组态是指将各个设备及模块添加至组态软件中并进行配置。本项目选择西门子公司针对其自动化产品的组态、编程和调试的软件TIA Portal V14进行硬件组态。

(1)软件组态

PLC、触摸屏和伺服电机需要在硬件目录中添加相应模块到项目,并对设备IP地址和子网掩码进行配置,使其与PLC处于同一子网即可。

SM1221 DI 16X24V DC和SM1222 DQ 16X24V DC两个IO扩展模块在设备视图中打开硬件目录后添加模块至项目即可完成组态。

组态完成后选择PG/PC接口类型为PN/IE,PG/PC接口选择有线网卡,扫描设备并将IP地址和子网掩码等配置下载至设备,即可完成各个设备间的连接,如图5所示。

图5 系统各设备连接

(2)机器人组态

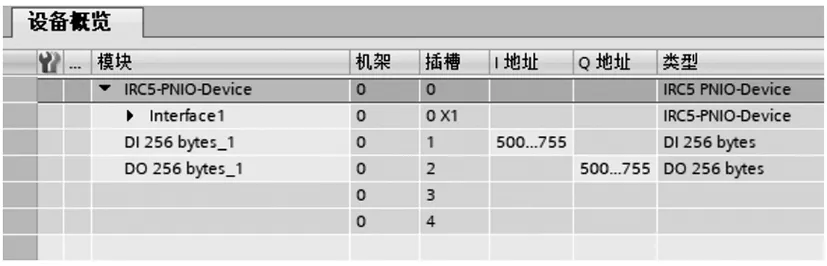

为实现PLC与机器人之间的信号传输,需对PLC与机器人之间的profinet通讯进行配置。在TIA Portal中安装ABB机器人GSD文件,并在硬件目录中添加IRC5 PNIO-Device至项目。在设备视图配置IO模块大小(如256 bytes)及起始地址(I500~I755、Q500~Q755),如图6所示。

图6 PLC与机器人通讯配置

使用机器人示教器控制面板中的PROFINET internal Anybus Device对机器人端进行配置,其中InputSize与OutputSize大小与PLC保持一致(256bytes)。分别在PLC与机器人端建立需要进行通讯的变量,其地址及长度保持一致,即可实现PLC与机器人之间的信号传输。

(3)伺服电机组态

采用Motion Control指令对伺服电机进行控制。在工艺对象中新建Motion Control工艺对象,并对电机轴的驱动器、编码器等参数进行配置,选择DP_TEL3_STANDARD报文进行数据交换,如图7所示,组态完成后进行调试和优化。完成优化后即可通过工艺指令Motion Control实现伺服轴的使能、回原点、绝对运动和相对运动。

图7 伺服电机运动控制配置

3 控制系统的软件设计

控制系统的软件设计主要包括PLC程序与人机界面程序设计几部分。PLC程序设计主要实现对打磨系统的各个设备的控制,以及监视整个系统的运行状态并对传感器采集的数据进行处理和计算,此外需要根据触摸屏、机器人的指令完成指定部位的加工;人机界面是操作人员与打磨系统的接口,操作人员通过触摸屏检查当前的系统状态,并可通过人机界面控制设备的启停和自动打磨。

3.1 自动打磨程序设计

通过TIA Portal V14对PLC进行编程。PLC程序包括初始化、通讯、急停和故障处理、主程序以及手动、自动等部分。

系统程序整体流程如图8所示,系统上电后执行初始化程序并通过DeviceStates指令检查各个设备的通讯是否正常,判断有无急停和故障;完成检查后根据“手动/自动”旋钮状态执行手动程序或自动程序,手动程序可通过人机界面及按钮对旋转工作台、排屑系统等设备进行控制;自动加工程序则主要包括自动测量和自动加工等子程序。

图8 自动打磨系统的控制流程图

自动打磨系统选择的机器人为ABB公司的IRB 6700-200/2.60型号机器人,可通过Robot Studio和机器人示教器对其进行编程。机器人程序分为路径程序和逻辑程序两部分,路径程序用于记录加工所需的轨迹路径,逻辑程序通过对PLC的指令进行判断并执行相应的加工子程序。不同于传统设备仅利用PLC进行顺序控制,本自动打磨系统的各设备控制由PLC完成,而自动加工中的顺序控制则由机器人完成,这样降低了编程的难度并提高了系统的稳定性。

由于机匣在铸造过程中会产生毛刺和变形,为提高系统打磨效率和质量并提高刀具寿命,在进行打磨时选择“力/速度控制”的方式对进给速度实时调整。

在进行打磨之前通过标准零件获取理论轮廓并对其进行分段,预设v1、v2、v3三种进给速度。如图9所示,在进行打磨时,机器人在每一段轨迹的起点通过力控传感器测量当前打磨力的大小并根据其值选择不同的进给速度:若当前点处检测到的力较小则选用较大的进给速度v3提高打磨效率;若检测到打磨力偏大则选择v2进行打磨;若检测到相当大的打磨力,则将进给速度降到最低以保护刀具。

图9 力/位置控制示意图

3.2 人机界面设计

利用TIA Portal V14对人机交互界面进行设计。本系统主要包括6个界面:系统状态、设备参数、设备控制、刀具管理、测量界面以及报警历史界面,其中系统状态为主界面。

系统状态界面用于显示系统当前的加工状态。设备参数用于显示旋转工作台旋转角度、电主轴转速以及冷却、排屑系统的启停状态。设备控制界面主要用于选择加工方式和加工部位以及在手动状态下控制各个设备。刀具管理界面用于显示当前使用的刀具和待使用刀具。测量界面用于在零件装夹时测量零件的周向、高度误差并进行调整。报警历史界面显示并记录报警信息。如图10所示为人机操作界面。

(a) 系统状态 (b) 设备参数

(c) 设备控制 (d) 报警历史 图10 人机操作界面

4 结束语

针对机匣类零件生产效率迫切需要提高的需求,设计了一套以工业机器人为核心的自动打磨系统,并完成了控制系统硬件平台的组态和程序的编写,实现了在一台设备上实现了机匣的冒口切割、打磨和抛光等功能。目前该系统已投入工厂使用,实践效果表明,该设备运行稳定,加工单个零件的效率与传统方式对比如表2所示。

表2 自动打磨系统与传统加工对比

该自动打磨设备进行冒口切割的时间由8h增加到10h;打磨时间由16h减少到7.5h,打磨效率提升53.1%;增加了流道面抛光功能。将三种工序集中在同一设备进行,降低了设计专机的成本和委托外协单位进行冒口切割的时间。使用机器人代替传统的人工进行打磨,提高了零件的生产效率、加工质量,保证了产品的一致性。