某型舰炮引信测合系统的改进研究∗

2019-12-26孙亚东

孙亚东 李 涌

(海军装备部驻郑州地区某部 郑州 450015)

1 引言

根据装备在使用中暴露的问题,对某型舰炮引信测合系统进行改进设计[1]。某型舰炮引信测合系统的主要作用是在弹药发射前装定引信,使弹药实现碰炸、近炸、短保护和长保护等不同功能[2]。原液压系统使用的是双绞齿轮泵,随着技术进步,液压传动系统的效率问题日益突显。变量泵是提高液压传动系统效率的最有效途径[3]。斜盘式轴向变量柱塞泵具有供油压力高、易于实现变量等技术优势,成为绝大多数高压泵控系统的首选动力元件。新的液压系统改用斜盘式轴向变量柱塞泵作为油源[4]。引信测合系统为电液伺服系统。该系统选用新型电液伺服阀,具有动态响应精度高,抗污染能力强,流量大的特点。

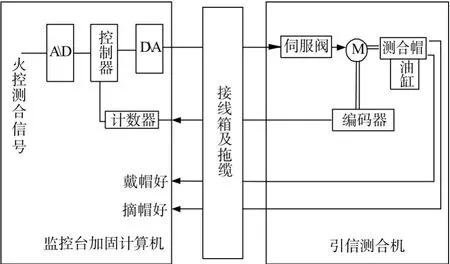

引信测合系统工作过程如下[5]:弹药到达引信测合位,压下测合位的两个安全旁通阀,同时输弹机到达前位,凸轮箱打开机液式两位四通阀,使测合帽油缸供油实现弹药戴帽。测合帽油缸带动部件中的开关箱,转动触杆,压下戴帽微动开关送出戴帽信号,戴帽信号经过延时后产生测合有效信号,该信号触发12位计数器工作。计数器对脉冲发生器送出的脉冲进行计数,计数结果经转换并放大后作为该系统的伺服指令。将伺服指令和位置反馈指令进行比较求和,误差信号经过比例-积分调节,并进行功率放大控制伺服阀驱动引信测合马达转动,实现引信装定。引信测合完成,炮弹从测合位向前开始运动前,通过凸轮箱控制实现引信测合帽摘帽。测合帽油缸收回带动开关箱中转动触杆,压下摘帽微动开关送出摘帽信号。引信测合系统的控制结构示意图如图1所示,SJ过程中炮弹抵达测合位后自动进行戴帽动作,系统收到“戴帽好”信息后,计算机把选择的测合指令(来自火控系统)整定为数字量信号,与测合机反馈的编码器位置信号进行比较,其误差经过D/A转换和功率放大后驱动引信伺服阀使引信转动合适角度,当误差满足精度要求(小于1.5°)时表示测合完毕,炮弹离开测合位并给出“摘帽好”信号,系统将计数器复位,为下次测合做好准备。根据系统要求,测合时间必须控制在400ms以内,测合精度要求在4°以内。

从控制角度来讲,引信测合系统为一个位置伺服系统。其中包含两个环节速度环和位置环,通过控制伺服阀的开口可以调节转速,通过码盘和计数器反馈测合机旋转的角度。伺服阀的时间常数约为14ms,可视为一个大惯性环节,转速与位置的关系为积分关系。本控制系统采用的是实时操作系统 Vxworks,控制采样周期为 2ms[6]。

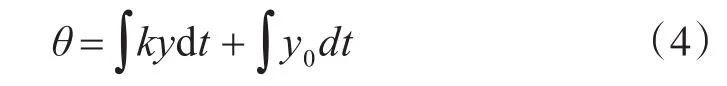

其中θ为转角,y为伺服阀开口量,u为DA输出量。

图1 引信测合控制原理

在实际应用中,发现引信测合系统存在两个问题。第一,引信测合系统的测合帽容易损坏。第二,引信测合系统使用一段时间后,测合精度下降。

2 测合帽易损问题的分析和解决方案

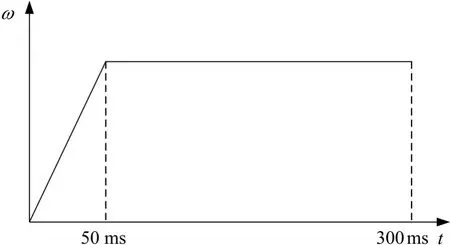

原系统采用的是简单的PI控制方法。直接将火控指令作为给定,测合帽运行轨迹为阶跃运动。在初始阶段,测合帽受到很大的驱动力。测合帽为硬质铜合金,在此情况下容易造成打滑,从而造成测合帽损坏以及测合误差偏大。本文对原控制算法进行了改进,增加了一个前馈环节,在测合初始段(50ms)设为加速段,控制输出逐步增加,有效减小对测合帽的冲击。之后设置250ms的匀速运动段,此时保持测合帽匀速转动。最后100ms撤除前馈引导,完全依靠PI环节使测合帽停止在给定角度。

图2 速度引导曲线

其中,θ为火控系统给定的测合指令,θgiven为程序中给定的转角前馈量[7]。

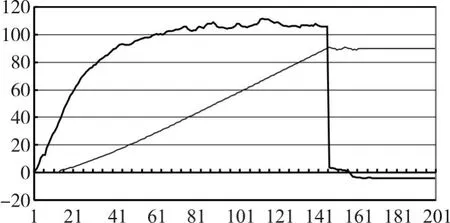

图3 DA输出量与测合位置反馈

其中粗线为DA输出量,细线为位置反馈,此时进行的是90°测合。图中横轴为时间每格为2ms,纵轴的粗线为DA输出的数字量,细线为测合角度单位为度。

3 零点漂移问题的分析和补偿策略

引信测合系统使用一段时间后,测合精度下降,会超出4°的误差限制。经分析是伺服阀零点漂移造成的。伺服阀零点漂移是指当DA输出为0时伺服阀的转速[8]。理论上通过积分环节能够补偿这种零点漂移造成的误差,但是测合动作必须在400ms以内完成,往往积分还没有完成补偿,弹药已经离开测合位,从而造成测合误差超出允许范围。曾尝试增加积分系数,改善效果不明显,且容易造成系统震荡。此伺服阀标称最大转速为150r/min[9]。伺服阀的零点调整采用手工调节的形式,一般只能控制在4r/min以内。实验证明仅靠积分环节只能补偿不超过5.5r/min的零点漂移。造成伺服阀零点漂移的原因有很多,最主要原因是环境温度的影响。以某门炮的伺服阀为例,在工厂调试室温15℃条件下,零点漂移约为+3r/min;在-20℃条件下,零点漂移约为-9r/min;在40℃条件下,零点漂移约为+11.5r/min。此偏差已经严重影响引信测合系统的精度[10]。

通过修改控制算法解决此问题,是最为简便和迅速的解决途径。拟根据DA输出量与伺服阀转速成正比这个关系计算出偏移量。

其中y0为零点漂移,k值为DA输出到伺服阀的比例系数。将上式积分,得到

因为伺服阀在低转速时,非线性特性较为明显,只在较高转速时实施估算[11]。在程序中选取100ms~250ms这个区段进行积分估算。之所以选用式(4)而不是式(3)进行估算,是基于以下考虑:1)本系统只有位置反馈而没有转速反馈,如果想获取转速不得不采用位置微分的方式,从而引入较大的计算误差。2)直接采用式(3)并没有考虑到扰动的影响,而采用式(4)求取的是一段时间均值,相当于进行了一次滤波,还消弱了伺服阀响应速度慢的影响,得到的数据更具有准确性。

由式(4)可以看出零点漂移估算的准确性严重依赖于k值,k值为DA输出到伺服阀的比例系数,理论上k为一个固定不变的量。实验证明k与温度无关,但当测合角度很小时,k值具有很强的非线性特性。实验表明测合角度小于30°时,应用上述方法同样会产生较大的测合误差。在这种情况下,则采用另一种策略:在测合结束后,输出控制量会收敛于一个值,这个值从理论上来讲就是零点漂移量。因为静摩擦力的存在,它虽与实际值略有偏差,也可以作为补偿量。应用上述方法还存在一个问题就是首发弹的补偿量无法计算。因此在第一发弹到测合位之前,测合系统进行一次180°的不带弹测合,计算出零点漂移量,作为第一发弹的补偿量[12]。

4 结语

引信测合系统在改进后,工作稳定。未出现过测合帽的损坏。测合精度较以前有了较大的提高。在工厂小型SJ试验中,进行了10发引信测合试验,其中5发为30°测合,5发为90°测合。部分试验是在温度为5°条件下进行,部分试验在温度为零下20°条件下进行。在不同温度条件下,测合精度无明显偏差。90°测合最大误差为0.4°,30°测合最大误差为0.85°。原系统工厂小型SJ试验时测合最大误差在1.8°左右,可以看出在改进后引信测合系统对环境的适应性大大加强,测合精度也有所提高。