带凹腔稳焰器的导流片式旋流燃烧器流场特性分析

2019-12-25伏军颜飞斌王振何勇孙振鹏徐明辉张爱国

伏军,颜飞斌,王振,何勇,孙振鹏,徐明辉,张爱国

(邵阳学院 机械与能源工程学院,湖南 邵阳,422200)

由于环境问题日益突出,如何有效地降低微粒排放是研发新一代环保柴油机的必经之路[1]。传统的喷油助燃再生用燃烧器在油气混合区循环回流效果较差,并不能做到持续循环回流而再次引燃新的油气混合物,火焰燃烧时易受气流的冲击导致脱焰而熄灭,需要依靠点火器持续点火,增加了点火器的工作负担。邵阳学院研发了一套旋流式喷油助燃再生燃烧器系统,在燃烧器火焰特性和燃烧器结构等方面进行了深入研究[2]。课题组提出了一种双圆管切向旋流供风系统,如图1所示[3]。考虑双圆管切向旋流供风的助燃空气入口的轴向跨度小,旋流效果并不理想,因此,课题组又设计了轴流式直叶片旋流器供风系统,如图2所示,并采用数值计算和实验验证的方式对该燃烧器进行研究[4]。然而,该燃烧器在轴向方向上的压力梯度不足以在尾气燃烧区产生全局回流,仅仅在该燃烧器壁面形成局部回流区,存在尾气燃烧区的温度存在分布不均匀的现象。微粒捕集器喷油助燃再生用燃烧器大多数采用传统的燃烧器,其燃烧效果并不十分理想,而对含有凹腔稳焰器、导流片、尾气双圆管等典型结构的燃烧器研究非常少,因而对含有凹腔稳焰器、导流片、尾气双圆管等典型结构的燃烧器显得极其重要。

1-进气流量阀;2-连接法兰;3-连接螺栓;4-喷油嘴安装孔;5-供风管图1 油气供给系统结构示意图Fig.1 Schematic diagram of oil and gas supply system

1-矩形口切向送风管;2-油气混合室;3-燃烧室;4-废气入口;5-过滤体段;6-总排气段;7-轴向旋流器图2 轴流式直叶片旋流器简化模型Fig.2 Axial flow straight blade cyclone simplified model

1 模型介绍

1.1 物理模型

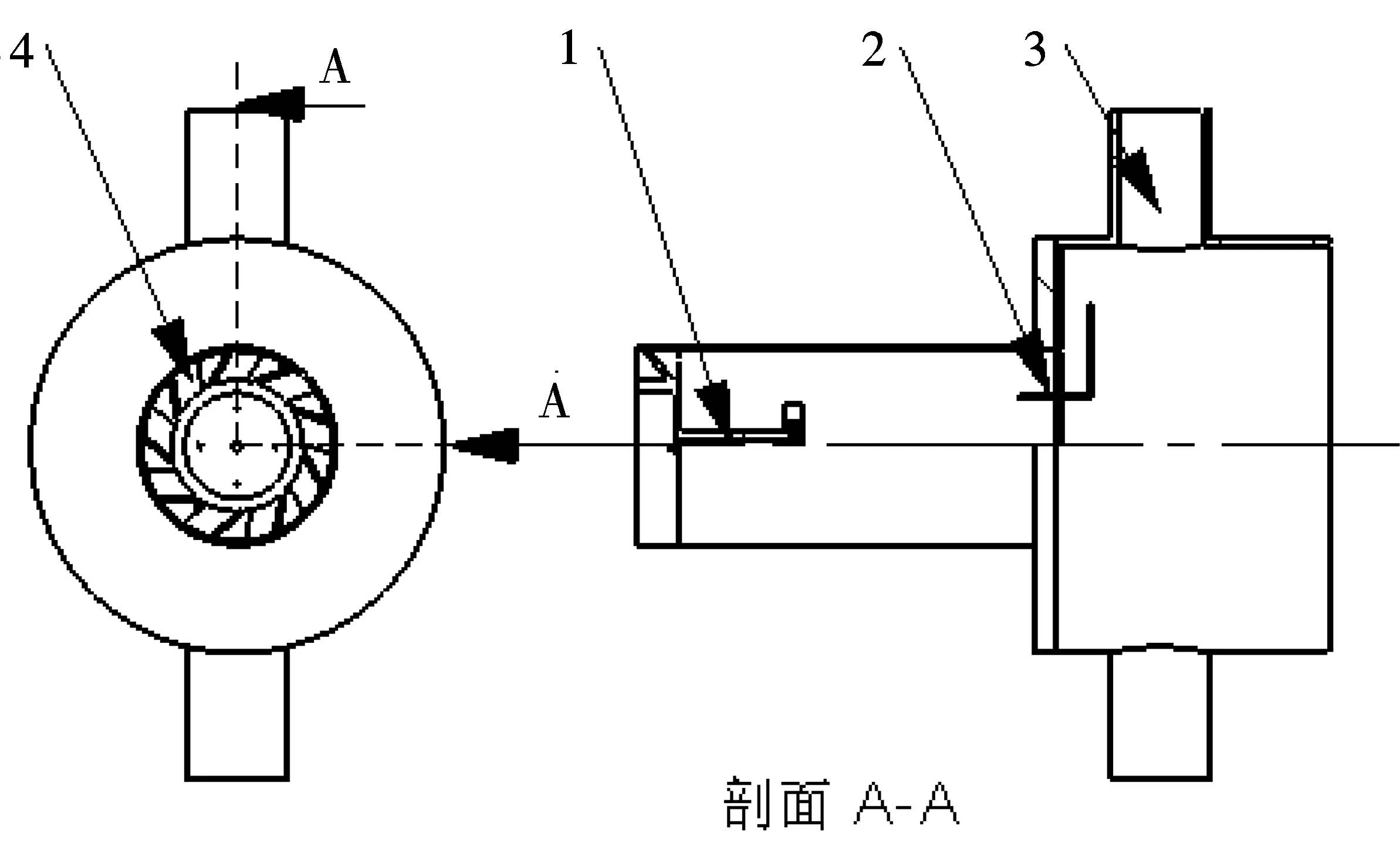

基于课题组前期设计的轴流式直叶片旋流器,结合柴油机的排气特征及DPF的工作特性及柴油机微粒捕集器喷油助燃再生技术要求,引入凹腔稳焰器、导流片、尾气双圆管等典型结构,提出燃烧室带凹腔稳焰器、突扩区加导流片燃烧器方案,具体为模型A和模型B两种带凹腔稳焰器的导流片式旋流燃烧器,其中模型A的尾气燃烧室尾气管结构形式是对称射流的双圆管,模型B的尾气燃烧室尾气管结构形式是切向旋流的双圆管,如图3所示。

1-凹腔稳焰器;2-导流片;3-对称射流双圆管(a)模型A

1-凹腔稳焰器;2-导流片;3-切向旋流双圆管;4-轴流式直叶片(b)模型B图3 两种燃烧器结构Fig.3 Two burner geometries

考虑柴油机尾气具有一定的流速,流动的柴油机尾气对燃烧器的流场有着重要的影响,因此,在尾气燃烧区将尾气管由之前的单管直接射入改为双圆管对称射流和双圆管切向旋流,如图3所示。此外,在突扩区加入导流片,如图3所示。部分主流气体经过导流片分流后进入突扩区,由于通道截面变大,进入尾气区的流体的流向和流速再次改变[5]。

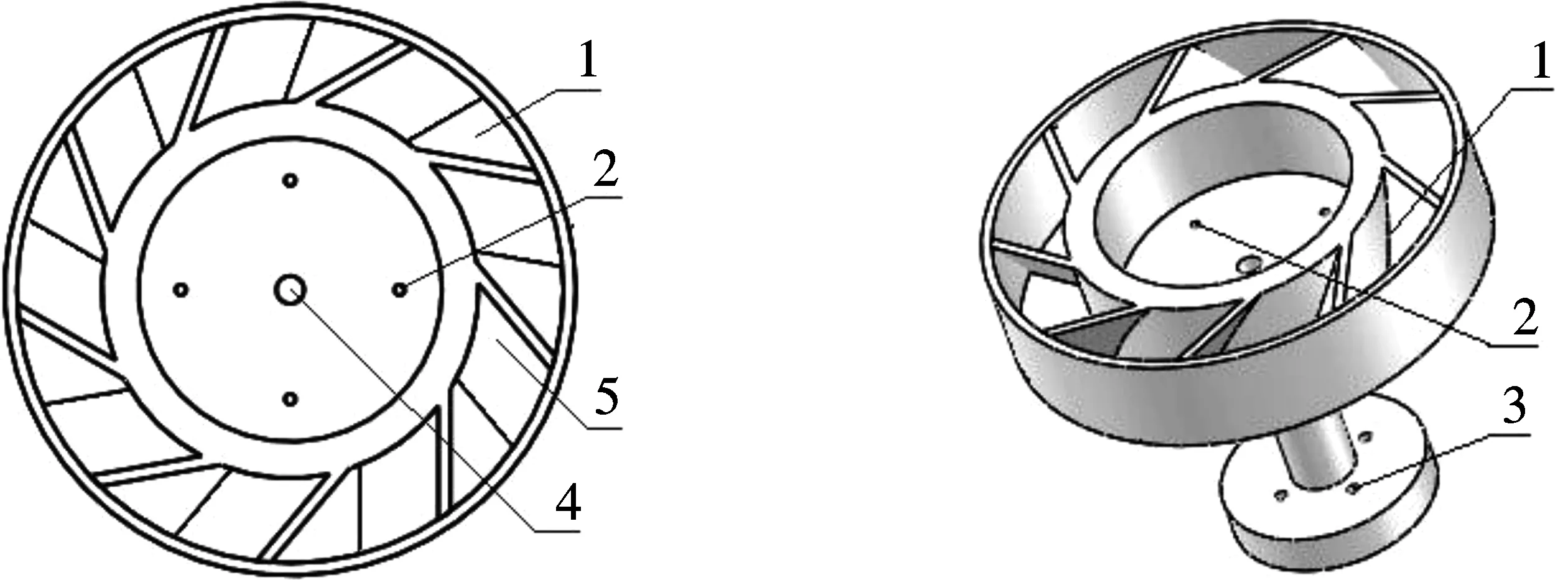

根据第一代驻涡燃烧室结构[6]及车用微粒捕集器在实际应用中对尺寸的要求,采用内驻涡的形式。基于轴流式直叶片旋流器的供风形式,主流开孔设置在前体圆板外围处的旋流供风口上,主流入口即为主流进口孔外端面,对主流采用轴流式直叶片旋流形式供风;燃油孔布置在前体圆板二分之一的位置,燃油入口即为燃油孔的外端面;次流空气从由前体圆板中心孔进入再从后体底部位置射入,次流孔分布在后体底部位置,次流入口即为次流孔的外端面,见图4所示,尾气管的外端面即为尾气入口。

(a)前体气孔位置 (b)凹腔稳焰器结构示意图1-主流进口;2-燃油进口;3-次流进口;4-中心孔;5-旋流直叶片图4 直叶片旋流器式凹腔稳焰器Fig.4 Cavity flame stabilizer

1.2 流体域模型建立

运用三维软件绘制出微粒捕集器用燃烧器模型,如图5所示。考虑传感器的安装方式和连接处的密封性对燃烧器内部流体的整体流动特征的影响微乎其微,因而对模型简化,忽略传感器的安装方式和连接处的密封[7]。

1-直叶片旋流器式凹腔稳焰器;2-燃烧室;3-尾气燃烧室;4-过滤体;5-总排气段 (a)双圆管对称射流的燃烧器 (b)双圆管切向旋流的燃烧器图5 燃烧器流体域三维简化模型Fig.5 Three-dimensional simplified model of burner fluid domain

考虑壁流式蜂窝陶瓷过滤体的作用是对柴油机尾气颗粒进行捕集,并不参与燃烧,在满足数值仿真可行性的前提下,考虑计算对计算机资源的消耗,可以去掉一些不必要的环节,从而加快整个数值仿真计算的速度。而过滤体、总排气段在数值计算中仅仅作为一个压力出口,在数值计算中只需将过滤体、总排气段看成一个压力出口即可。压力出口的静压值参考文献[8],压力出口模拟静压为15 Pa。

在进行划分网格时,由于存在孔径较小的燃油孔和气孔,且这些孔分布比较散,故对燃烧器采用多边形的非结构化网格。根据网格软件中最大网格尺寸为最小几何尺寸的三分之一到十分之一的原则,该区域的非结构化网格最大尺寸为0.2 mm,满足本模型中燃油孔平面中有10个网格以上的要求,且网格质量均在0.6以上,如图6所示。

(a)模型A (b)模型B图6 导流片式凹腔旋流燃烧器的网格模型Fig.6 Grid model of a deflector swirl burner

1.3 计算模型与边界条件

1.3.1 湍流模型

SSTk-ω模型包含修正的湍流粘性公式,用来解决湍流剪应力引起的输运效果,能更精确的模拟反压力梯度引起的分离点和分离区大小,在流动领域中有更高的精度和可信度。由于直叶片旋流器式凹腔稳焰器及尾气燃烧室中导流片的结构均具有复杂的湍流流动,因而选用SST k-ω模型来模拟圆形射流的旋流燃烧器的流动状态。其流动方程方程见式(1)和(2):

(1)

(2)

式中:Gk表示湍流的动能;Gω为ω方程;Γk,Γω分别代表k与ω的有效扩散项;Yk,Yω分别代表k与ω的发散项;Dω代表正交发散项,Sk和Sω是用户自定义。

1.3.2 入口边界条件

对于SST k-ω湍流模型,由于当前不具备精确计算湍流动能k的公式,所以借用近似公式来估算湍流动能k,近似公式见式(3)。

(3)

式中:uavg为平均流动速度;I为湍流强度。湍流强度I可根据公式(4)计算得出

(4)

式(4)中:ρ为流体密度;v为流体流动速率;dH为管道的特征长度;u为动力粘滞系数。

当dH和L数值相等时采用相应的湍流强度和水力直径替代,见式(5)为

(5)

式中:A为过流截面面积;L为流动的特征长度;lc为流经截面上流体润湿周长,即为油气入口截面上所流过截面的周长。

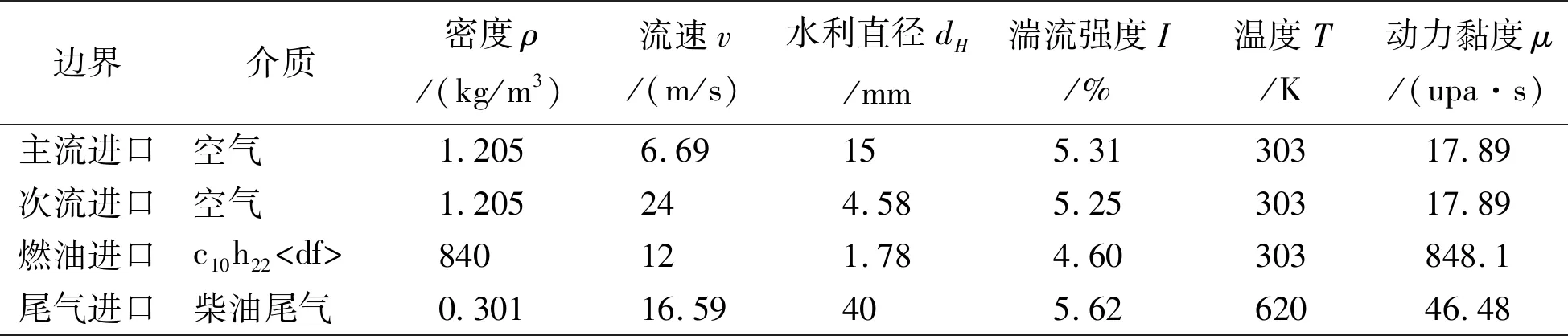

进口边界条件设定为速度入口,给定进口温度为300 K,进口湍流边界条件的湍流强度和水力直径由公式(3)~(5)计算得出,具体设置见表1,表1中的边界入口见图4,离散相边界条件设为 escape,即燃油颗粒到达边界后终止轨迹追踪,即逃逸。

表1 进口边界条件

Table 1 Import boundary conditions

边界介质密度ρ/(kg/m3)流速v/(m/s)水利直径dH/mm湍流强度I/%温度T/K动力黏度μ/(upa·s)主流进口空气1.2056.69155.3130317.89次流进口空气1.205244.585.2530317.89燃油进口c10h22

2 仿真结果与分析

针对A和B两种燃烧模型,选取表1的边界条件,采用冷态流场数值计算分析对中心回流区和尾气燃烧室回流区流场特性进行分析。

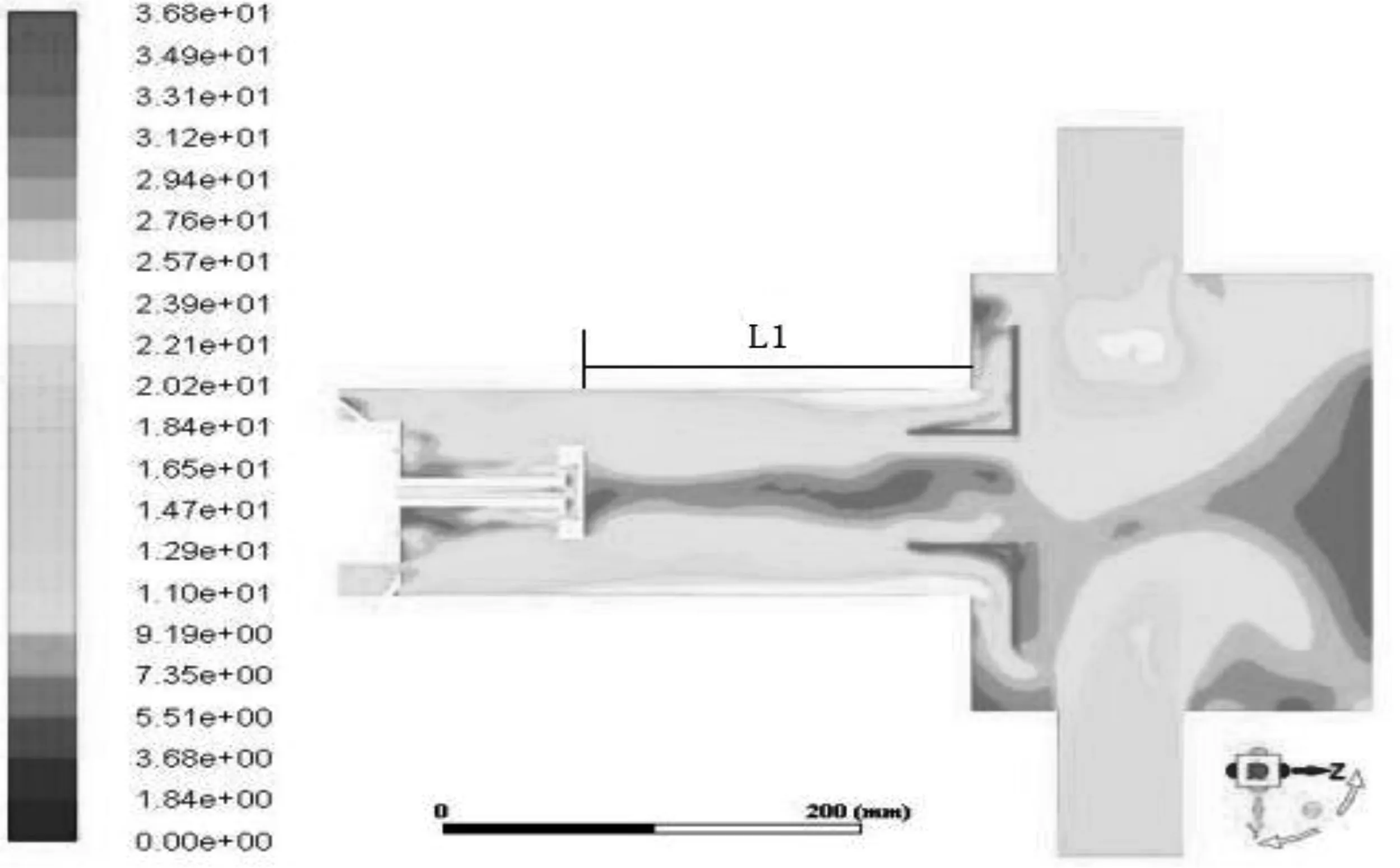

2.1 中心回流区分析

(a)模型A速度云图

(b)模型B速度云图图7 A、B两种模型燃烧器X=0平面非预混燃烧的Z方向速度分量分布云图Fig.7 Z-direction velocity component distribution contours of A and B model burners X=0 plane non-premixed combustion

图7为A、B两种燃烧器模型在X=0平面非预混燃烧的Z方向速度分量分布云图。从图7中可以看出,在Z轴附近,模型A、模型B均形成一个低速回流区(即中心回流区),中心回流区的存在有助于加强油气混合,起到稳定火焰的作用。其中,图7中的L1为模型A的中心回流区长度,L2为模型B的中心回流区长度,可以看出L1的长度明显大于L2模型的长度,则模型A的低速回流区长度大于模型B的低速回流区长度,相比模型B,模型A在整个燃烧室内形成低速回流区的间距更长,油气混合效果更好,稳焰性能更优。此外,对于模型A、模型B在凹腔稳焰器内部均能形成低速回流区,该低速回流区可以看作是个固定的点火源,能够持续点燃新的油气混合物。主流空气流经轴流式直叶片旋流器,在叶片的导向作用下,主流气体获得切向的速度分量,使得压力有效地转换为旋转力矩,因而在燃烧室壁面附近都形成了一个主流旋流,由于凹腔稳焰器的存在,使得燃烧室前体主流射流的流线几乎没有进入凹腔稳焰器内,避免了主流对凹腔稳焰器内流体的直接冲击,而主流强烈的湍流和剪切作用,对凹腔稳焰器外围的气动的“搓动”作用增强,有效地促进了柴油与空气分子之间的掺混,有益于凹腔稳焰器内的柴油与空气分子之间的混合。相比文献4中没有凹腔稳焰器的轴流式直叶片的旋流燃烧器模型,带凹腔稳焰器的模型A和模型B不易吹熄,点火性能更优越。

2.2 尾气燃烧室回流区分析

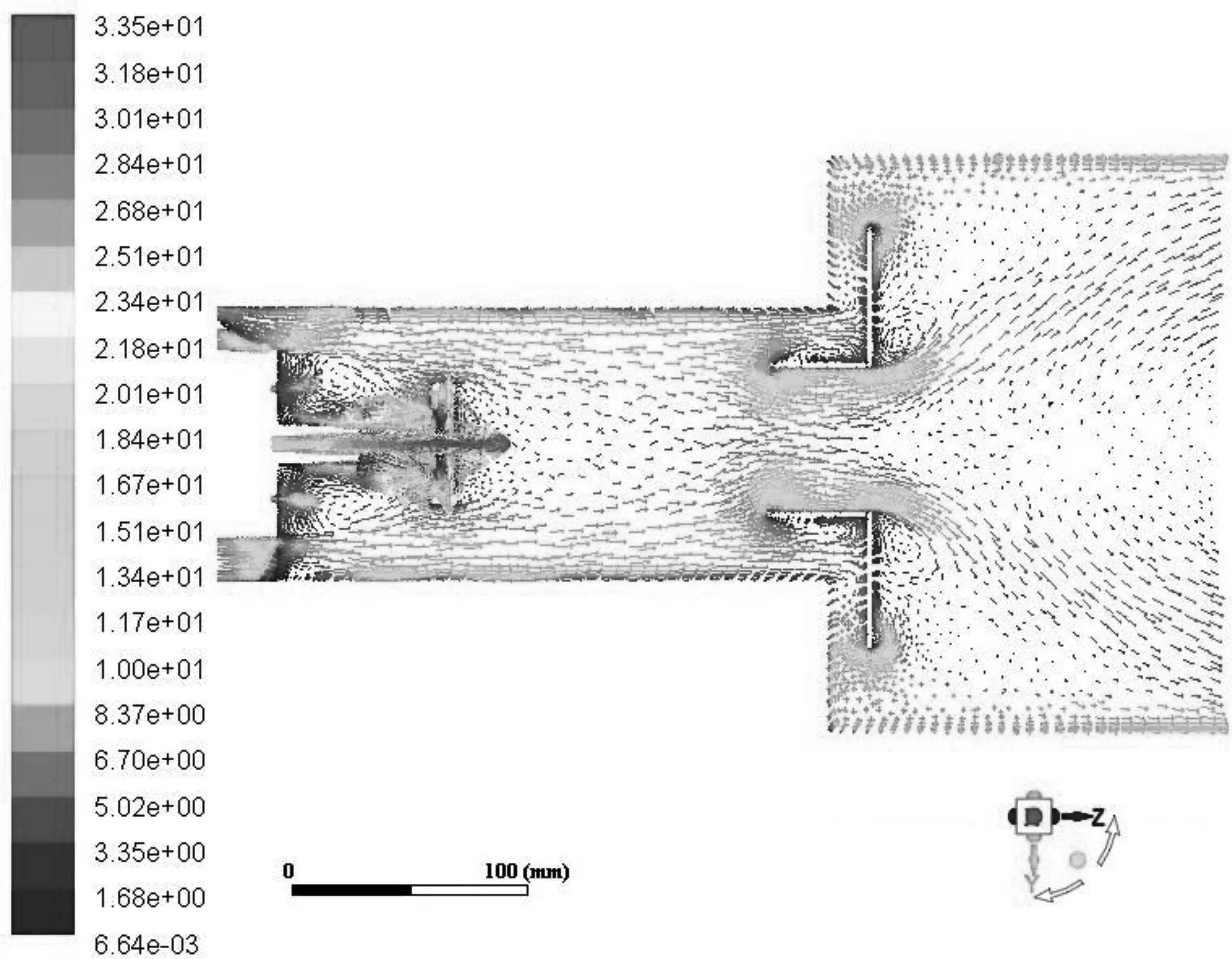

图8为A、B两种燃烧器模型X=0平面非预混燃烧的Z方向速度矢量图。对比分析尾气管为双圆管对称射流的带凹腔稳焰器的导流片式旋流燃烧器的模型A、尾气管为切向旋流的双圆管带凹腔稳焰器的导流片式旋流燃烧器的模型B可知,模型A在尾气燃烧室形成了低速回流,可以清晰看到模型A中形成了涡流,这是由于来自燃烧器的高温烟气方向与双圆管对称射流的尾气方向垂直,双圆管对称射流的尾气垂向挤压作用,迫使水平方向的高温烟气偏离原来的方向偏转,形成YZ平面的涡流,有利于高温气流将尾气燃烧室中外围的空气卷动,尾气燃烧室旋流强度增大,湍流更加剧烈,对尾气燃烧室缺氧部位的不稳定燃烧产生利好,进一步强化对尾气燃烧器高温气流的分散控制能力。

(a)模型A速度矢量图

(b)模型B速度矢量图图8 两种燃烧器模型在X=0平面非预混燃烧的Z方向速度矢量Fig.8 Z-direction velocity vector diagrams of non-premixed combustion of Two burner models in X=0 plane

在图8中,模型B的高温烟气汇入尾气燃烧区之后,与旋转射流的尾气相互混合,旋转射入的尾气干扰了高温烟气流动,使得在XY平面产生径向的旋转流动,结合图7可以看出,由于受到气流内摩擦阻力的影响,在模型B的尾气燃烧区形成了明显的分层旋流,在Z轴处和双圆管切向入口处的气流切向旋转速度分量小,存在低速旋流,这是由于进口来流流经轴流式直叶片旋流器的旋转方向和尾气经过双圆管切向导流后的旋转方向相同,使得XY平面的尾气径向涡与Z轴的高温烟气轴向涡相互促进,尾气径向涡对高温烟气轴向涡的“搓动”效果加强,加强了尾气燃烧室出口各层工质的环向流动,有利于尾气燃烧室出口各层工质的温度均匀化,但从XY平面的径向方向来看,尾气燃烧室的中心位置和最外层的能量的对流效果并不是很好,不能对尾气燃烧室缺氧部位的不稳定燃烧产生利好。从对柴油机排放的尾气燃烧状况来看,模型A与模型B相比,模型A更适用于微粒捕集器再生用燃烧室的设计需求。

3 结语

基于轴流式直叶片形式供风的旋流燃烧器,引入凹腔稳焰器、导流片、尾气双圆管等典型结构,提出尾气管为对称射流的双圆管带凹腔稳焰器的导流片式旋流燃烧器模型A,和尾气管为切向旋流的双圆管带凹腔稳焰器的导流片式旋流燃烧器模型B,并以中心回流区和尾气燃烧室回流为依据,采用冷态流场数值计算分析模型内旋流涡的位置和大小,以此来分析旋流涡对燃烧器火焰稳定和点火性能的影响。

1)带凹腔稳焰器的导流片式旋流燃烧器模型A和模型B比没有带凹腔稳焰器的轴流式直叶片的旋流燃烧器模型的点火性能更优越,更不易吹熄。

2)在尾气燃烧室中,模型A对尾气燃烧器高温气流的分散控制能力更好,对尾气燃烧室缺氧部位的不稳定燃烧产生利好,而模型B对尾气燃烧室出口各层工质的环向流动效果更好,有利于尾气燃烧室出口各层工质的温度均匀化,但尾气燃烧室的中心位置和最外层的能量的对流效果相对差一些。

3)综合而言,模型A与模型B相比,模型A更适用于微粒捕集器再生用燃烧室的设计需求。