顶板千米定向钻孔在高瓦斯煤层群瓦斯抽采中的应用

2019-12-25谢小平耿耀强

谢小平,耿耀强

(1.六盘水师范学院 矿业与土木工程学院,贵州 六盘水 553004;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

近几年来,随着煤炭工业的发展,浅部煤矿向深部不断延伸,高瓦斯突出矿井也越来越多,瓦斯危害越来越严重,限制着矿井的安全高效生产和发展[1-3]。对于千米定向钻孔技术我国大量学者进行了研究,闫卫红[4]提出定向顺层长钻孔预抽掘进运输大巷高突煤层瓦斯;刘佳[5]根据松软煤层梳状特殊条件,提出远距离定向钻孔抽采卸压煤层瓦斯技术;肖东辉[6]为提高低透气性松软煤层的透气性,提出定向千米钻机定向钻孔技术。我国煤矿高瓦斯煤层群开采瓦斯抽采条件错综复杂不尽相同[7-10],理论和技术研究仍较为欠缺。

本文针对山西省沙曲煤矿低透气性高瓦斯煤层群的开采条件,通过数值模拟分析确定首采煤层开采后裂隙范围,从而确定合理的钻孔布置层位,选用德国千米定向钻机DDR-1200型,沿工作面顶板布置千米长钻孔抽采采空区和邻近层瓦斯,从而减小涌入工作面的瓦斯量,以实现高瓦斯煤层群煤和瓦斯的安全共采。

1 工程概况

1.1 矿井概况

沙曲煤矿位于山西省吕梁市境内,隶属于华晋焦煤有限责任公司。井田走向长22km,倾斜宽4.5~8km,面积约135km2。矿区含局部可采和可采煤层共9层,至上而下分别为2—5号煤层(山西组)、6—10号煤层(太原组),总厚度约为15.4 m,煤质为优质焦煤。矿井南翼山西组2号煤层厚度为0.9m,其下方10m处为3号煤层,平均厚度为1.2m;其下方21.2m处为4号煤层,平均厚度为4.02m;其下方26.8m处为5号煤层,平均厚度为3.42m。全矿井瓦斯绝对涌出量479.91m3/min,相对瓦斯涌出量103.75m3/t,煤层透气性系数1.78~3.785m2/(MPa2·d),属于低透气性高瓦斯煤层群开采矿井。主采2号、3号、4号、5号煤层瓦斯压力分别为0.92MPa、1.08MPa、1.50MPa、1.40MPa,原始瓦斯含量分别为10.65m3/(t.r)、12.55m3/(t.r)、10.89m3/(t.r)、12.08m3/(t.r),残余瓦斯量分别为3.40m3/(t.r)、3.50m3/(t.r)、3.54m3/(t.r)、3.64m3/(t.r)。矿井主采煤层瓦斯其他基础参数具体见表1。

表1 沙曲煤矿主采煤层瓦斯基础参数

1.2 工作面概况

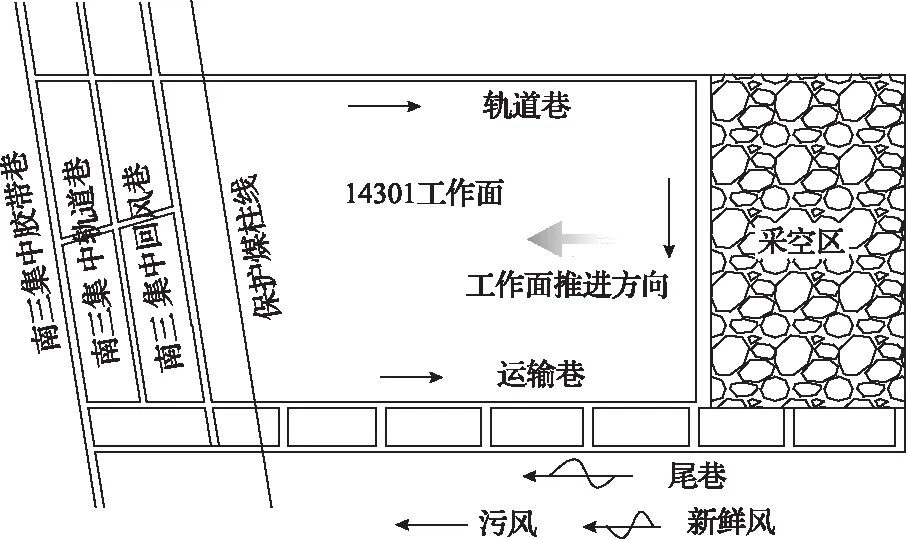

南翼4号煤层14301工作面内煤层厚度在2.2~2.7m之间,平均厚2.45m,倾角3°~6°,平均为4°,工作面内地质条件相对简单,整体为一单斜构造。14301工作面布置轨道巷、运输巷和尾巷,三条巷道垂直于南三集中运输巷,形成“两进一回”通风方式。14301工作面设计倾斜长度为220m,可推进走向长度为1445m,采用倾向长壁采煤法,该工作面为南三采区首采工作面,南部为14302工作面(未开掘);北部为杜峪村边界煤柱;西部为南三采区集中大巷,东部为胶泥垄村边界煤柱,14301工作面布置如图1所示。

图1 14301工作面布置示意图

2 采动裂隙与瓦斯汇聚规律分析

沙曲煤矿属于低透气性高瓦斯突出近距离煤层群开采条件,在南翼山西组首采4号煤层时,涌入采掘工作面的瓦斯主要包括两部分:一是本煤层释放瓦斯,二是邻近的3号、5号煤层的卸压瓦斯。4号煤层14301工作面采用“U+L”型通风方式,工作面处为上行通风,工作面落煤、实体煤壁和采空区遗煤构成本煤层释放瓦斯,其瓦斯运动轨迹如图2所示。

图2 采空区覆岩裂隙瓦斯运移示意图

4号煤层开采时,上方10m处的3号煤层和下方5.6m处的5号煤层受采动影响作用破裂变形,煤层发生卸压增透变化,大量煤层瓦斯卸压解吸,由于卸压煤层瓦斯密度小于其他气体而发生上升并流动。另一方面,煤层开采后导致顶板破断下沉,产生大量顺层和穿层裂隙,形成卸压煤层瓦斯流动的通道,最后瓦斯漂浮到离层裂隙带顶部并大量汇聚,形成瓦斯富集区域,所以顶板瓦斯抽采钻孔布置的最佳位置位在裂隙带中部。顶底板邻近煤层的瓦斯流动轨迹如图3所示。

图3 上下邻近层瓦斯流动示意图

3 采动裂隙分布数值模拟分析

3.1 模型建立

图4 数值模拟力学模型

以山西省沙曲煤矿南翼4号煤层现场地质条件为原型,构建数值计算模型,此次数值模拟选用UDEC4.0模拟软件[11-14]。根据现场14301工作面的综合柱状图,建立南翼山西组煤岩层数值计算模型,如图4所示。设计水平模型长度为300m、高度为51.6m;倾斜模型长度为400m、高度为80m模拟中4号煤层平均倾角为4°,煤层厚2.45m,采高2.45m,其上方21.2m、10m处分别为2号、3号煤层,平均厚度分别为0.9m、1.2m;其下方5.6m处为5号煤层,平均厚度为3.42m。数值模拟中工作面埋深约450m,即模型上部施加11.25MPa的载荷,模拟上部岩层的自重。设计UDEC4.0数值计算模型底部边界以固定铰支座固定,模型左右两端边界以活动铰支座固定,模型上部为自由边界。根据现场地质资料,模拟模型中各煤岩层和节理面的力学参数见表2和表3。

表2 煤岩层力学参数

表3 节理面力学参数

本次数值模拟是为了揭示4号煤层14301工作面开采后顶板裂隙分布及演化规律,在倾斜模型中左右两边留设90m边界煤柱,工作面开挖长度为220m;在走向模型中从左边界50m处开始开挖。

3.2 数值模拟结果分析

为分析随着14301工作面的推进,覆岩裂隙及垂直应力分布规律,设计从模型左边界50m处开始开挖,分别开挖至模型水平坐标的65m、85m、100m、160m处,对应老顶初次来压前、初次和周期来压时、正常回采时期,模拟的覆岩裂隙及垂直应力分布特征如图5所示。

图5 模拟覆岩裂隙及垂直应力分布(MPa)

根据数值模拟结果图5(a)可知,当工作面推进至模型水平位置65m时直接顶开始垮落,垮落高度为3.4m,老顶未断裂,裂隙发育不明显;根据图5(b)可知,当工作面推进到水平位置85m时老顶初次断裂,裂隙不断向上发展,距离煤层顶板13.2m处形成离层裂隙;此后随着工作面的推进裂隙发育区不断向上发展,当工作面推进至水平位置100m时离层裂隙发生在工作面顶板上方22.1m处,如图5(c)所示;此后,随着工作面的推进,裂隙的发育高度达到34m,并基本稳定在该高度,如图5(d)所示。

4号煤层回采时顶底板裂隙分布规律为:上覆岩层0~3.4m为冒落带,3.4~34.1m范围为裂隙带,两带高度为采高的14.2倍,底板的裂隙区域距离底板10m以外。3号处于裂隙带内,5号煤层处于底板卸压区域内。

综上分析得出:①垂直方向上,在4号煤层顶板34m范围内采动裂隙发育,在煤层顶板约22m处形成最大离层裂隙,导致煤层卸压瓦斯大量聚集;②在倾斜方向上,采空区两端头内侧0~60m的范围内,覆岩发生下沉膨胀变形,形成大量顺层和穿层裂隙,是千米定向钻孔布置的最优位置。

4 现场工程应用

4.1 顶板千米定向钻孔布置设计

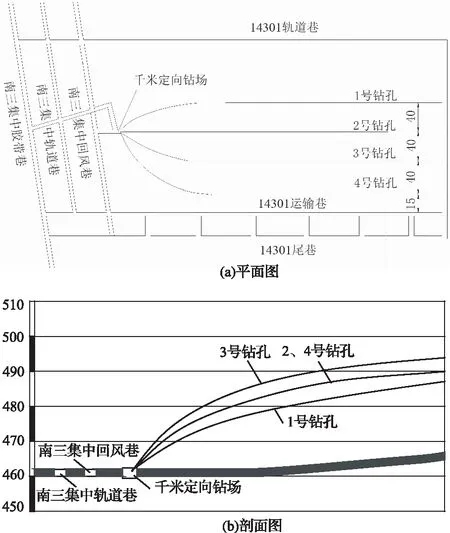

沙曲煤矿14301工作面设计布置4个顶板千米定向钻孔抽采覆岩裂隙带瓦斯,钻孔布置在4号煤层顶板岩层中,垂直距离4号煤层约22m,4个钻孔的开孔间距大于1~2m,单孔钻孔深度为1200m。如钻孔平面布置图6(a)所示,4个钻孔均靠近14301运输巷和尾巷一侧布置,4号钻孔距离14301运输巷15m左右,4个钻孔的终孔间距为40m。钻孔基本孔和扩孔的直径分别为170mm、220mm。14301工作面抽采覆岩裂隙汇聚瓦斯的钻孔布置如图6所示。

图6 顶板千米定向钻孔布置示意图(m)

4.2 千米定向钻孔的施工工艺

在水平距离南三集中运输巷82.5m处布置钻场,将奥钻钻机向上倾斜4°,并向回风巷方向水平偏转8°,以便钻孔尽早进入预设岩层位置。

由于德国千米定向钻机DDR-1200型施工钻孔时,可以实现钻头在任意方向上的弯曲,其施工工艺主要分为封孔、爬升、平行钻进三个阶段:①封孔阶段,先以孔径170mm钻孔进尺21m,再扩孔至220mm的孔径,然后用钻机向21m钻孔内推入导气钢管,注入马丽散实施封孔;②爬升阶段,由于设计顶板钻孔将穿过3号煤层,沿2号煤层与3号煤层之间的层位钻进,所以设计水平距离钻场100m左右,钻孔将爬升至预设高度层位,即垂直距离4号煤层顶板22m处;③水平钻进阶段,当钻孔达到预设层位(垂直距离4号煤层顶板22m处),钻孔将停止爬升,平行于4号煤层钻进,保持间距。

4.3 瓦斯抽采效果分析

为了分析14301工作面顶板千米钻场抽采瓦斯效果,现场收集钻场抽采瓦斯的数据,在14301工作面千米钻场抽采瓦斯两年时间内瓦斯抽采浓度和纯量变化曲线如图7所示。

图7 14301工作面钻场瓦斯抽采数据图

从图7中分析可知,根据14301工作面顶板千米钻场两年时间内抽采瓦斯的数据,抽采瓦斯浓度出现先上升再下降的趋势,抽采瓦斯浓度始终大于25%以上,抽采瓦斯浓度最大值达80%。在观测期间的前6个月,抽采瓦斯的浓度出现不断升高的变化,浓度由25%增至80%;在此后的2个多月期间,抽采瓦斯浓度位置在70%~80%之间;之后,抽采瓦斯浓度开始出现下降趋势,由80%降至45%左右,维持将近2个月后,抽采瓦斯浓度进一步下降至30%左右。抽采瓦斯纯量始终大于2.0m3/min以上,抽采瓦斯纯量最大值达3.5m3/min,根据现场收集钻场抽采瓦斯第一年的数据来看,抽采瓦斯纯量保持在2.0~3.0m3/min之间波动,第二年的时间内抽采瓦斯纯量保持在3.0~3.5m3/min之间波动,幅度较小。

综上分析可以得出:14301工作面顶板千米定向钻孔抽采瓦斯浓度和纯量较高,并且有效抽采浓度的持续时间长,持续抽采时间在两年以上,取得了良好的瓦斯抽采效果。

5 结 论

1)沙曲矿南翼山西组4号煤层开采时,采掘工作面内的瓦斯主要来至本煤层开采的释放瓦斯和上部3号、下部5号邻近煤层的卸压瓦斯。顶底板邻近煤层卸压瓦斯在升浮和扩散的作用下沿穿层顶底板裂隙,向上扩散,最后聚集在4号煤层上方的离层裂隙中,形成瓦斯富集区域。

2)模拟分析得出以下结论:①垂直方向上,在4号煤层顶板34m范围内采动裂隙发育,在煤层顶板约22m处形成最大离层裂隙,导致煤层卸压瓦斯大量聚集;②在倾斜方向上,采空区两端头内侧0~60m的范围内,覆岩发生下沉膨胀变形,形成大量顺层和穿层裂隙,是千米定向钻孔布置的最优位置。

3)现场应用表明:在14301工作面千米钻场抽采瓦斯两年时间内,抽采瓦斯浓度出现先上升再下降的趋势,抽采瓦斯浓度始终大于25%以上,最大值达80%,瓦斯抽采纯量在2.0~3.0m3/min之间。顶板千米定向钻孔抽采瓦斯浓度和纯量较高,并且有效抽采浓度的持续时间长,持续抽采时间在两年以上,取得了良好的瓦斯抽采效果。