超大型液化石油气船液货监控功能设计

2019-12-25杨森,杨军,范璠

杨 森,杨 军,范 璠

(上海外高桥造船有限公司,上海 200137)

0 引 言

85000m3超大型液化石油气船(Very Large Liquefied Petroleum Gas Carrier, VLGC)是目前全球同类产品中装载级别最高的船型,通常用来运输以丙烷和丁烷为主要成份的石油碳氢化合物或混合气,其中也可能混有一定量的乙烷、丙烯、丁烯及其他化工产品。考虑到运输货物的液化条件和大容量的装载需求,该型船采用全冷式运输(也称常压低温型运输)方式,即在正常大气压下利用再液化装置将液化气保持在沸腾状态,并将其存储在4个不耐压的国际海事组织(International Maritime Organization, IMO)独立式A型棱形液货罐内,设计蒸气压力在正常情况下应低于释放阀的最大允许调定值(MARVS),最大不超过70kPa(G),工作温度最低可降至-52℃。当船舶到达目的港之后停靠在装卸货码头,船上集管区的装卸货管路与岸上伸出的装卸臂对接,通过各液货罐的深井泵进行卸货。若接岸管路高背压或经由液货加热器输送至非冷藏容器,还需开启增压泵。

液化石油气(Liquefied Petroleum Gas, LPG)属于易燃易爆物品,相对于干散货和油类货物,其物理性质和化学性质都比较特殊。为能安全可靠地完成运输和装卸作业,VLGC需配备一套适用的液货监控系统,实现对液货深井泵、增压泵、加热器/蒸发器、再液化装置等设备和货物气相、液相等各类管系及阀门的即时监测和控制;同时,连续监测液货罐及所在船舱的压力、温度和液位,实现就地的和远程的信息同步显示,并在异常情况下发出声光报警[1],使操作人员或管理人员能随时掌握液货装置、液货管系、液货罐及所在船舱的状态,及时发现故障并妥善处理。目前欧洲的液货监控技术已较为成熟,设计、配套已形成完整的产业链,几乎垄断了全球市场,国内相关产业的发展较为缓慢,故本文结合国外的设计理念,对液货监控系统的功能设计进行研究。

1 监控报警配置和功能设定

VLGC上货物的状态主要由货控室内的货控台(Cargo Control Console, CCC)监控,其基本构架见图1。该货控台内置可编程逻辑控制器(Programmable Logic Controller, PLC),主要由处理器、存储器、信号输入/输出(I/O)模块、功能模块和通信模块组成。

图1 液货监控系统的基本构架

1) 处理器采用冗余配置,以实现热备用操作。存储器用于存放系统程序和用户控制程序。

2) 信号输入/输出模块根据外围设备所处的位置分为 2类:一类是普通型模块,适用于安全区域的信号传输;另一类是本质安全型模块,适用于危险区域的信号传输。2类模块尽可能地分开安装并在二者之间设置信号隔离。此外,还需根据收发信号的种类对具体模块的使用进行细分。

3) 功能模块主要用于计数、定时和定位。

4) 通信模块采用基于MODBUS总线协议的以太网通信接口和串行通信接口,实现与装载计算机、液位吃水遥测和船舶监测报警等系统的通信。

输入模块采集无源触点开关量信号、4~20mA模拟量信号和热电阻信号等;处理器对所有输入信号进行周期性扫描并读取其状态和数据,按照预先编制的用户控制程序执行逻辑或算术运算,将处理结果以对应的信号形式经输出模块反馈给外围的执行机构,如设备的起动停止和状态指示、电磁阀的通断和报警及联锁动作的触发等。台面上配有货罐液位指示器、各类电动机的电流表、泵及压缩机的停止按钮和安全系统的应急切断按钮(Emergency Shutdown Device, ESD)。此外,该CCC还配有主从式人机交互界面(Human Machine Interface, HMI),利用计算机软件视窗中的模拟图表实现系统参数和工序流程的显示和设定、所有报警状态的监测、各类阀门的遥控及PLC定时器持续时间的调节等。同时,在驾驶室和再液化装置区域配有ESD和作复示用的辅助HMI。

液货监控系统配备独立的电动机控制中心(Motor Control Center, MCC),主要用于对液货罐深井泵、增压泵、再液化压缩机组、淡水/乙二醇输送泵和驱气风机等设备进行电力驱动及控制,并对其电流和温度进行监测,当数据出现异常时触发相应的保护动作,比如电动机过载或温度过高时会自动停机;液货罐深井泵和增压泵的电动机低电流运行约3s之后会发出报警请求停机,直至停机动作实施之后该报警才结束。另外,MCC借助CCC内的PLC实现安全联锁功能,比如当液货罐深井泵停止运行之后,对应的液货卸放阀会自动关闭,且该阀在深井泵停止运行之后60s内无法开启,反之液货卸放阀开启程度必须达到10%以上,只有如此对应的深井泵才允许起动。这些泵、压缩机组和风机均就地配备本安型或隔爆型手动起停按钮站,出于安全考虑,这些设备仅允许就地起动,但可就地或在CCC和MCC等处实施停机操作。

液货罐深井泵、增压泵和再液化压缩机组在该船整个电网中属于大功率负载,故MCC针对这些负载的启动配置重载问询和响应功能:当状态一切正常时,操作人员按下就地起动按钮之后,液货监控系统会向船舶电站管理系统(PMS)发出请求,同时就地起停按钮站上的指示灯会慢闪,提示该请求信号已发出;船舶PMS接收到请求信号之后会检测当前电站容量是否充足,必要时会启动备用发电机,一旦判断电站容量足够,会反馈一个允许起动的信号至液货监控系统;此时就地起停按钮站上的指示灯会快闪,提示允许起动,操作人员应在1min之内再次按下就地起动按钮,使负载正常运行,否则此次起动会失败。当负载正常运行时,就地起停按钮站上的指示灯会保持常亮;当负载停止工作时,该指示灯会熄灭。

液货罐和露天甲板属于危险区域,故在这些区域内安装的深井泵、增压泵和驱气风机的电动机均为隔爆型设备,而各类传感器、就地仪表板及其器件均为本质安全型设备,用于测量和显示液货罐、液货管路及相关设备的压力、温度和液位。这些仪表板按就近原则合理分布在液货舱气室、左右集管区、再液化装置、液货加热器/蒸发器和增压泵等舱室或设备周围。另外,再液化压缩机组和淡水/乙二醇输送泵的电动机、淡水/乙二醇柜电加热器、原位清洗(CIP)单元的电动机和电加热器均为普通非防爆型电气设备,放置这些设备的房间在露天甲板上。为了使该区域成为气体安全处所,在其与露天甲板的气体危险区域之间设置一道空气闸。空气闸的2扇门上各配备1个门限开关,并在该处所的两端各安装1台声光报警器,当空气闸的2扇门一起开启时会触发报警。同时,需采用机械通风的方式,使再液化压缩机组电动机室和空气闸处所相对于外部气体危险区域一直保持正压状态,这可通过一个压力开关进行监测,当正压消失时,应立即起动备用风机使其恢复到正压状态,否则应切断对该处所内非防爆型电气设备的供电[2]。

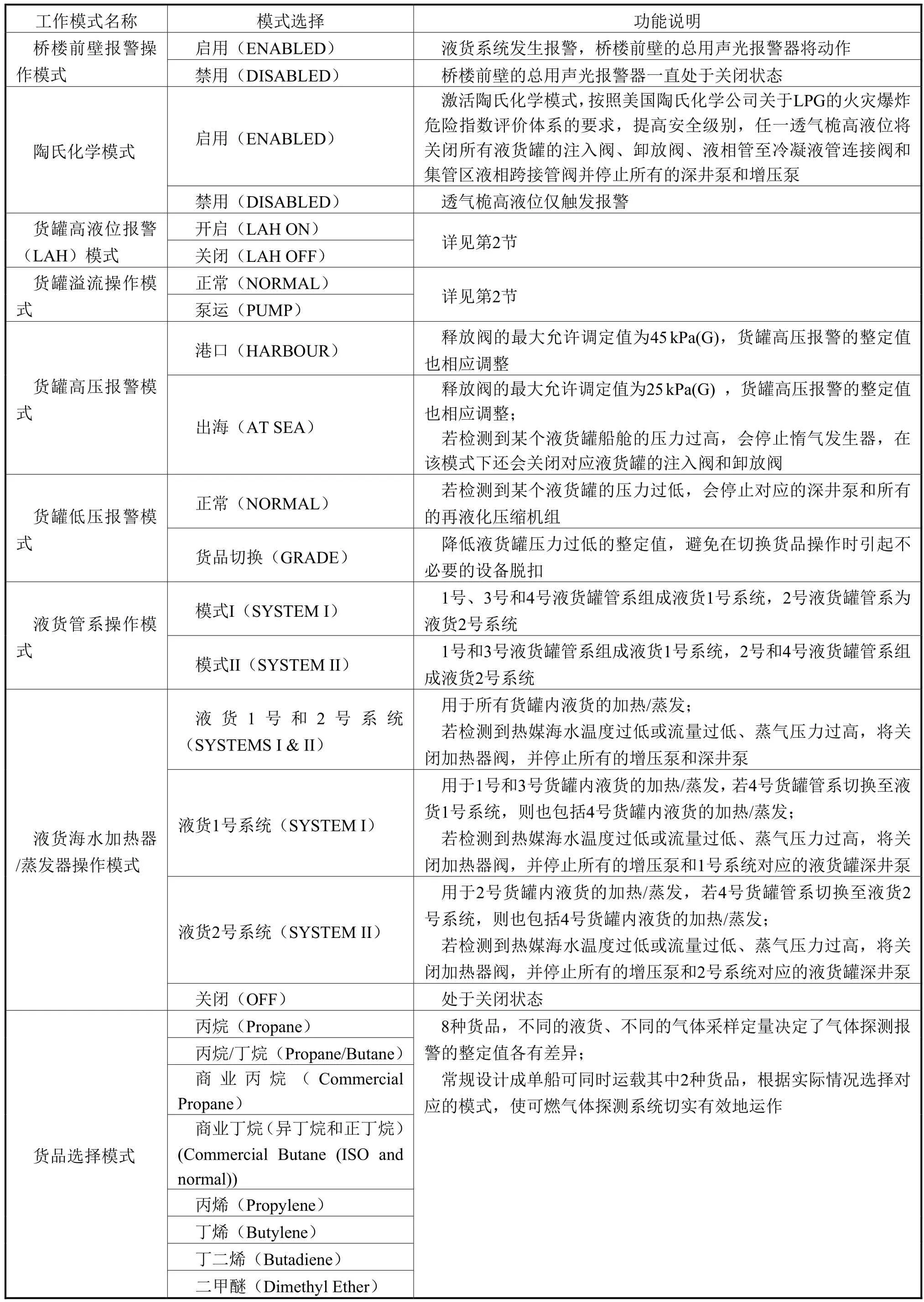

桥楼前壁、再液化压缩机组室及其电动机室各安装1台总用声光报警器,液货系统的每次报警都会触发这些报警器。CCC上的HMI配置2个按钮,分别用于报警消音和报警应答。需注意的是,该位置的HMI还配置有多种工作模式选择功能(见表1),获得授权的工作人员可通过安全访问系统对工作模式进行选择。

表1 工作模式选择功能

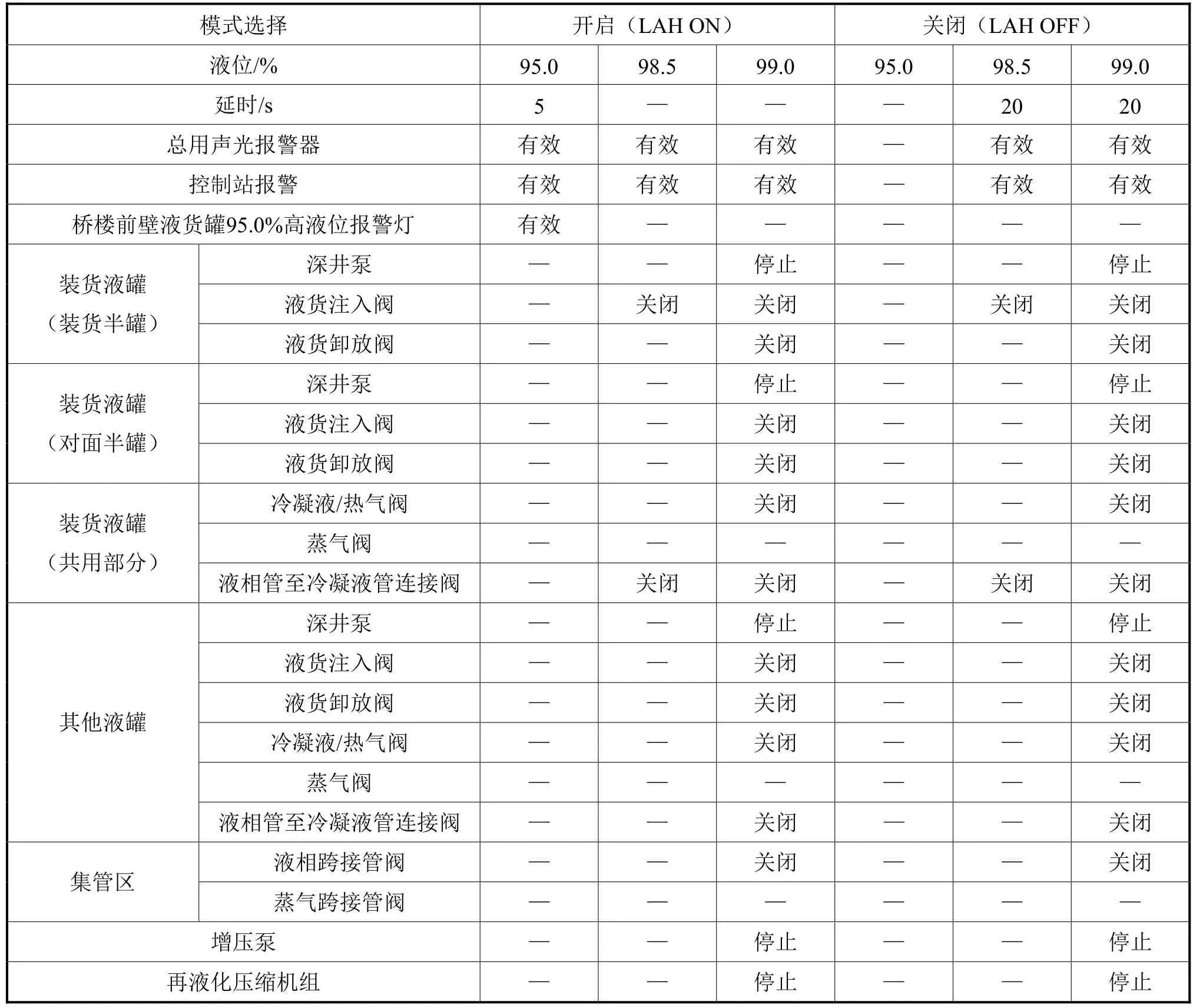

2 货罐液位的监测和联锁动作

液货罐分为左右两半,每半个罐内均配备一套液位测量装置(雷达式或浮子式),直接连至 CCC上的远程指示器,并采用串口连接方式(如MODBUS RS485)将液位信号传递至CCC内的PLC,实现有效通信。此外,每半个罐内还配备3套浮子式液位开关,分别对应95%、98.5%和99.0%等3档液位,各自独立,但共用一套安装法兰。根据国际气体运输船与码头经营者协会(SIGTTO)[3]的要求,每档液位开关被触发之后引发的报警、各种阀门及泵电动机的动作不尽相同,其中针对每个液货罐的高液位报警(LAH),系统可设定开和关(ON/OFF)2种模式(见表2)[4]:正常装卸货时,每个液货罐的高液位报警通常设定为ON模式,当装货到达注入上限(即95.0%液位且超过5s)时会触发高液位报警,操作者应手动关闭注入阀,否则系统检测到液货罐溢流(即达到98.5%液位)时会自动关闭这些注入阀;正常航行时,每个液货罐的高液位报警通常设定为OFF模式,这时液货罐即使达到95.0%液位也不报警,只有当系统检测到液货罐达到98.5%或99.0%液位且超过20s时才触发溢流报警,防止因船舶晃动而误报警。

表2 液货罐LAH在开和关2种模式下的因果关系

另外,若某个液货罐处于溢流状态,系统可选择正常或泵运(NORMAL/PUMP)的操作模式。在PUMP模式下,液货罐99.0%液位引发的深井泵自动停机、接收罐液货注入阀或集管区液相跨接管阀自动关闭等动作将被越控,允许利用深井泵将过量的液货打出并驳运至未溢流的液货罐内或集管区,该模式持续 1h之后自动回到NORMAL操作模式。

3 液货监控辅助系统

对于VLGC而言,为对液货进行安全监控,还需配置一些辅助系统,如可燃气体探测系统、阀门遥控系统、应急切断系统和惰气系统等。

在上层建筑进风口、机舱进风口、液货罐船舱、水手长储藏室、淡水/乙二醇柜透气孔、再液化压缩机组室、再液化压缩机组电动机室及其空气闸处所等一些关键部位放置可燃气体探测器或抽气式采样管,测量探测点或采样点周围空气中的可燃气体含量,从而判断这些区域是否有气体泄漏情况。CCC上的PLC经由以太网通信或串行通信接口与可燃气体探测控制箱连接,对这些测量点的可燃气体含量进行连续监测,一旦监测到含量超标,CCC上的HMI就会触发报警,桥楼前壁、再液化压缩机组室及其电动机室的报警装置也会有相应的动作[1]。

货物的气相和液相管系中一些重要位置的阀门通过电控液压方式驱动(见表 3),即以液压动力机组为动力源,一般还带有充气式蓄能器提供后备动力,利用电磁阀的通断来控制液压油的换向,进而控制单作用式或双作用式液压驱动头,实现阀门的启闭。电控系统一旦失电,电磁阀将处于故障安全位置。CCC上的 HMI设有阀控软件按钮,并就地配置本安型操控按钮站,用于手动开启和关闭这些液压驱动阀。同时,依靠CCC上的PLC采集开度阀上电位计反馈的电阻信号和开关阀上限位开关反馈的无源触点信号,达到远程实时显示阀门启闭位置的目的。另外,为便于在CCC上的HMI中集中监控,阀门遥控系统还包括船舶压载系统的阀控,但与货物系统的阀控相互独立,互不影响。

表3 液货系统的液压驱动阀

根据《国际散装运输液化气体船舶构造和设备规则》(IGC Code)的要求,VLGC必须配置一套独立的液货应急切断系统[2]。在驾驶室、货控室、上层建筑入口、货舱甲板走道、艏部舱室、液货舱气室旁、集管区、再液化压缩机组室及其电动机室等部位安装应急切断按钮,并提供一套符合SIGTTO标准的本质安全连接装置,以连接船、岸两端的应急切断系统;考虑到有些码头没有SIGTTO标准的接口,还应通过该连接装置外接一个应急切断悬吊按钮盒,放置在码头端备用[5-6]。另外,在货舱甲板上铺设一条控制空气环形管路,并在该管路经过的一些位置(比如液货舱气室、集管区等)配备易熔塞,一旦发生火灾,易熔塞会在98~104℃温度范围内熔化,释放环形管路中的控制空气压力,导致气压低或过低。当出现险情时,人工按下任意一个应急切断按钮,或易熔塞熔化造成的低压、过低压,均会触发液货应急切断系统,表3中的液压驱动阀将在30s内全部关闭,液货罐深井泵、增压泵、再液化压缩机组、淡水/乙二醇输送泵及电加热器、原位清洗(CIP)单元泵和电加热器将全部停止工作。当易熔塞熔化触发应急切断时,处于自动模式的甲板喷淋系统会自动对货舱甲板和上层建筑前壁进行海水喷淋,起到降温、防火和保护人身安全的作用。当触发应急切断的故障都消除时,按下CCC上的应急切断复位按钮即可复位液货应急切断系统,同时自动开通相应的电磁阀对控制空气环形管路进行补气建压。

在装载货物之前,VLGC需通过惰气系统向液货罐及所在的船舱引入干燥空气和惰气对其进行干燥和惰化。该型船的惰气系统不同于油船上的惰气系统,对惰气温度和湿度的控制要求更高,惰气发生器产生的惰气的温度约为37℃,需先经过换热器将其冷却至约5℃,并将冷凝形成的水分离掉,再经过干燥器(2套,其中1套备用)进行除湿,最终得到要求的露点,同时利用氧气分析仪监测惰气中的氧含量。另外,配备1套小型氮气发生器作为惰气的补充,同时可用于货物管路和相关设备的惰化。

4 结 语

本文基于VLGC的功能及其运载货品的特性研究了当前该型船采用的液货监控装置,剖析了其系统架构、设备配置和内外接口关联;同时,结合船级社规范和国际法规等相关要求及用户经验,对液货监控系统的功能设计要点进行了阐述。该研究可为国内相关产业进入该领域提供一定的技术指导。