基于公共直流母线的小型挖泥船绞车变频控制器设计

2019-12-23王国近

王国近,余 俊

基于公共直流母线的小型挖泥船绞车变频控制器设计

王国近,余 俊

(武汉船用电力推进装置研究所,武汉 430074)

本文对负载变化时变频直流母线系统的动态响应进行了分析。结合挖泥船实际绞车系统架构,将变频控制器设计成带制动单元的书本型多机传动形式,对控制器进行了硬件选型和软件设计实现。绞车运行时利用Starter对电机实时参数进行跟踪监控,曲线分析表明,变频控制器可实现“单手柄+双横移绞车”联动操作,且控制效果具备快速性和精确性。

挖泥船 变频器 直流母线共轨 横移绞车联动

0 引言

随着我国经济高速发展,沿江沿海港口建设如火如荼,疏浚设备需求量巨大,同时对疏浚设备的研发工作提出新挑战。本文主要针对小型非自航、全电动、分体绞吸式挖泥船,主要用于江道河道的清淤疏浚,提高水道通行能力和河道灌溉能力等。挖泥船多绞车多工况施工操作,采用公共变频直流母线技术实现多机传动,可有效缩小驱动系统安装空间,节约硬件成本,实用方便。

本文主要研究挖泥船绞车控制系统,主要包括单桥架绞车、左/右横移双绞车和左/右双定位桩绞车,均由变频电机驱动。该控制器设计采用公共变频直流母线技术,实现同侧横移和定位桩绞车控制切换、横移绞车单控和联控模式切换等功能,既可缩小变频柜整体尺寸,节约机舱空间,减小系统硬件成本。

1 公共直流母线技术概述

在多电机的传动系统中,如果每台电机单独配置一个整流、逆变装置,会造成资源的严重浪费,所以基于公共直流母线的多机传动系统因其节能、维护量小、故障率低等优点收到设计者追捧。

图1 直流母线共轨系统示意图

公共直流母线设计采用一套共用的整流装置,为负载提供一定功率的直流电源,全部驱动电机的逆变器直接挂接在直流母线上,即多机共用一个整流器,该整流单元可以是不可逆变的,也可以是可逆变的[1]。前者多余能量通过外接制动电阻消耗掉,而后者可以充分地将母线上多余能量反馈到电网中,具有更好的节能、环保意义。

2 公共直流母线系统的动态响应分析

直流母线电压是整流器作为局域负载电源装置的直观体现,而逆变器负载又通过直流母线向整流器获取电能。因此,研究直流母线的动态响应首先要研究当逆变器负载变化时,能量的动态流向及整流器的响应变化情况。对于三相异步电动机而言,它的输出功率与转速、电磁转矩之间的关系如式一:

由式(1)可知,电机输出功率与电机转速、电磁转矩成反比。对于恒转速系统来讲,最终的稳定状态是转速维持恒定,且电机电磁转矩T等于负载转矩T。

当电机负载转矩T增加时,系统要求电磁转矩T增加以平衡负载转矩。由于逆变器输出功率不能突变,电机调速系统会牺牲转速以增加电磁转矩T的输出,因此电机负载转矩T突增瞬间会造成转速的降低[2,3]。

经过调节后,电机转速维持恒定,输出电磁转矩T较负载增加前有所增大,可以看出逆变器必然从直流公共母线获得更多有功功率。对于直流母线,母线电压即为整流器输出U。由于整流器输出功率P不能突变且P=U×i,因此随着输出有功电流i的增加,母线电压U会发生跌落。随后控制电路会通过调节整流器开关量以增加有功电流i的输出,外环直流电压U也不断增加,直流母线电压U最后维持稳态,整流器动态响应过程完成。

电机负载转矩减小时与负载转矩增加时的动态响应恰好相反。

3 绞车变频控制器设计

3.1 绞车控制系统架构

图2 绞车控制系统结构图

本文以200 m3/h(电动)分体绞吸式挖泥船为原型,设计了一套基于 PLC现场网络总线的电机及变频控制系统,控制系统结构如图2所示。整个系统以 PLC1200为处理核心,通过PROFINET现场网络总线实现了疏浚操纵台对横移绞车、桥架、定位桩的遥控操作及相关参数指示和报警功能。

对于绞车变频控制系统,PLC控制站与变频控制器通讯正常情况下,面板控制指令可以顺利传输至CU320控制单元。对于SINAMIC传动系统,可以使用STARTER软件进行设计和调试。调试时变频器控制程序中电机参数与实际所驱动的电机一致,通过此软件进行静态辨识、旋转测量和控制器优化等一系列整定后[4,5],变频控制器可以分别驱动单个电机运行。

对于挖泥船类工程船舶,单控电机是不能满足施工需求的,横移绞车系统必须具备联动控制模式,即通过同一转速手柄指令实现同时控制左右横移两台绞车运行。联动模式下,横移绞车运动状态为左放右收或左收右放。

要实现横移绞车联动运转,横移电机需安装配套绝对值编码器和增量编码器。绝对值编码器实时反馈绞车卷筒当前绞缆直径,用以计算卷筒转动线速度。增量编码器实时反馈绞车电机当前转速,形成控制闭环。变频控制器综合手柄设定转速、联动补偿转速和编码器反馈转速,通过PI控制器有效控制,输出实际转速指令至左右横移电机,实现左右横移电机达到联动理想状态,即挖泥船在联动模式下呈扇形回转,同时横移缆绳始终处于绷紧状态[6]。

3.2 变频控制器硬件配置选型

绞车变频控制器设计时,认定桥架、横移和定位桩绞车采用同型号拖动电机,电机具体参数如表1所示:

表1 电机参数

绞车电机额定功率为30 kW,逆变模块额定功率为32 kW,直流母线挂接三个逆变模块,整流单元额定功率选定为100 kW。左右横移两台电机分别反馈绝对值编码器信号和增量编码器信号,共需要四个编码器信号接收模块。

根据绞车电机配置,采用西门子SINAMIC S120系列变频器,配套控制单元等硬件配置如表2所示。

制动单元选型需要计算绞车变频控制系统的制动能量[7,8],具体计算方法如下:

总转动惯量为40 kgm2的负载有740 rpm减速到静止,计算其制动额定功率。电机及驱动:30 kW;电动机额定转矩:382 N·m;重复周期时间:30 s;最大减速发生在电动机额定转矩的150%。

最大电机转矩Mmax:

最快的减速时间T:

计算此时需要的制动转矩M:

制动功率P:

由于项目包含三个逆变单元,综合考虑选取制动单元功率选取100 kW。

表2 变频控制系统基本硬件配置

3.3 变频控制器软件设计

横移绞车联动控制中,最重要的部分是联动速度补偿控制器和PI转速控制器设计[9]。

联动速度补偿控制器是通过采集张紧力完成信号、联动指令信号和电机实时转矩信号,通过PIC控制运算,输出速度补偿,联动速度补偿程序如图3所示。速度补偿是控制系统根据电机当前转矩进行转速调节的重要方式,是实现卷筒转动过程中缆绳保持一定张力的重要手段。其中,电机转矩限制设置为额定转矩382 N·m,横移联动收缆侧电机转矩保持在230 N·m以下,放缆侧电机转矩在70 N·m上下波动。

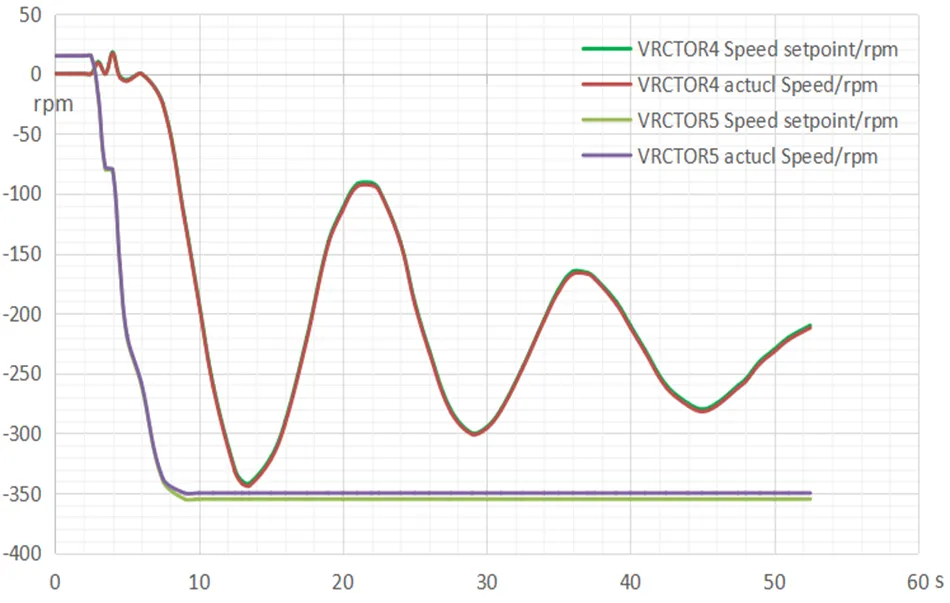

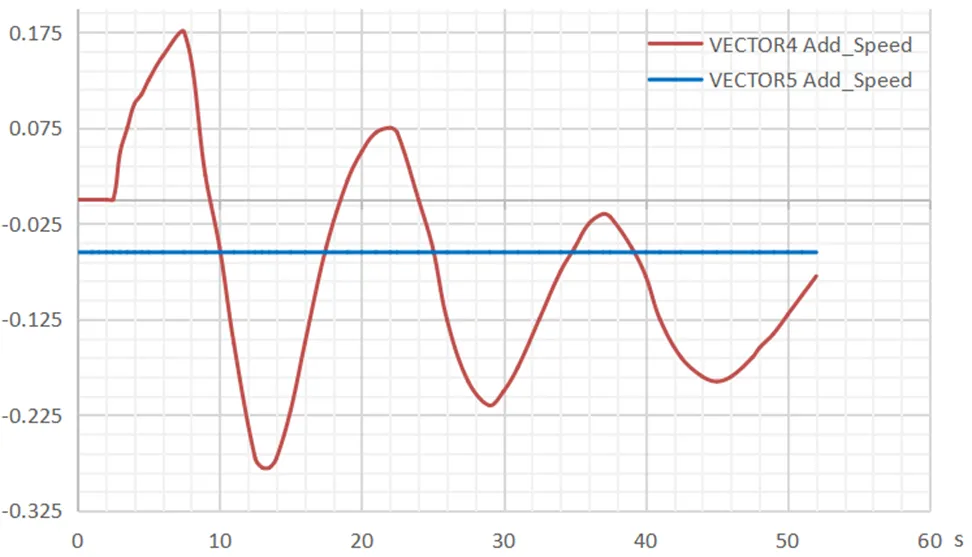

PI转速控制器输入端为转速设定值和转速反馈值的偏差,输出为转速控制量,通过不断优化控制参数“P gain”和“reset time”,从而实现电机转速有效调节,横移联动才可达到左放右收或左收右放的默契配合,如图4所示。

4 横移绞车变频系统驱动效果

为测试横移电机联动控制效果,可利用Starter-trace进行曲线跟踪。曲线跟踪分别选取左右横移电机四个参数值[12],包括电机转矩值(r80)、电机速度设定值(r62)、电机编码器反馈值(r61)和电机速度补偿值(r21503)。

图3 横移绞车联动速度补偿器

图4 横移绞车转速PI控制器

图5 横移联动放缆侧VECTOR4电机转矩曲线

横移联动发生后,试验曲线图显示如图5、6所示,驾控台转速手柄输出转速指令,收缆电机VECTOR5转矩由75 N·m在10s内快速上升至230 N·m,最后转矩稳定在170~210 N·m之间轻微波动起伏;放缆电机VECTOR4转矩由46 N·m在10 s内快速上升至100 N·m,随后稳定在70 N·m附近,整个调节过程就是横移联动收缆侧和放缆侧转矩变化的过程。

图6 横移联动收缆侧VECTOR5电机转矩曲线

由曲线图7、8分析可知,左右横移电机转速设定值和相应编码器反馈值一致,说明控制系统中编码器反馈回路正常。横移联动模式开始后,收缆侧电机转速到达设定值后是保持不变,但是由于放缆侧电机VECTOR4存在转速补偿,其转速设定值随着电机转矩的波动出现上下起伏。同时,曲线图8显示收缆侧电机VECTOR5不存在转速补偿。

同时对比图7和图8,可以看出速度补偿曲线和速度设定值曲线趋势相同,且横移联动时通过放缆侧VECTOR4电机速度控制实现了左右电机联动,同时放缆侧VECTOR4电机扭矩保持70 N·m左右。

图7 电机转速设定和反馈曲线图

图8 电机速度补偿曲线图

5 总结

本文针对挖泥船绞车实际操作工况,提出运用共直流母线技术设计挖泥船绞车变频控制系统,采用带制动单元的书本型多机传动形式,分别对变频控制器进行硬件选型和软件程序编写,重点实现了横移绞车“单手柄+双横移绞车”的联动操作功能。绞车变频控制系统实际应用后,对电机参数进行实时监控,分析电机参数曲线结果表明,设计完成的控制器控制效果良好,手柄转速指令、速度补偿值和绞车实际转速运行轨迹能够进行有效匹配。文中关于挖泥船绞车变频控制器的设计具有一定的研究意义和应用价值。

[1] 陈丹. 直流母线下多逆变器负载局域电力系统的研究[D]. 大连: 大连海事大学,电力电子与电力传动, 2010, 6.

[2] 李生军. 能力回馈型异步电动机加载测试系统的研究[D]. 大连: 大连交通大学, 电机及其驱动控制, 2013,6.

[3] 谷孝利. 基于变频技术的大型绞吸式挖泥船电力驱动控制系统研究[D]. 上海: 上海交通大学, 电气工程, 2011, 12.

[4] 韩龙. 全电力驱动挖泥船电机系统设计研究[D]. 上海: 上海交通大学, 电气工程, 2013. 1.

[5] 吴磊. 锚绞机智能控制系统设计研究[D]. 南京: 江苏科技大学, 控制工程, 2013. 6.

[6] 谷孝利, 杨启, 张国安. “长狮9”自航绞吸挖泥船电力系统设计[J]. 造船技术, 2015(1): 9-12.

[7] 陈梦. 大型绞吸挖泥船电力驱动系统研究[D]. 上海: 上海交通大学, 电气工程, 2013. 2.

[8] A. A. Shavelkin. Analysis of feasibility of asymmetrical cascade multilevel frequency converters [J]. Russian Electrical Engineering. 2018.9: 502-507.

[9] D. V. Krasnow. Control of asynchronous geared motors by means of frequency converters [J]. Metallurgist. 2018.9: 502-507.

[10] 范啸萍. 现代电力推进船舶电网谐波分析及抑制方法研究[D]. 上海: 上海交通大学, 电气工程, 2011.

[11] Hodge C G, Mattick D J, Flower J O. Novel Converters for Electric Ship Propulsion System and Shipboard Power Distribution [J]. IEEE Conference Record of Power Modulator Symposium, 2016: 89-96.

[12] 陈大卓. 矿井提升机双PWM变频调速系统研究[D]. 上海: 上海交通大学, 控制工程, 2009.

Design of Controller for Inverter of Winches on Small Dredger Based on the Common DC Bus Technology

Wang Guojin, Yu Jun

(Wuhan Haiwang Mechanical and Electronic Engineering Company, Wuhan 430074, China)

U674.31; TM921

A

1003-4862(2019)12-0034-05

2019-06-04

王国近(1989-),男,工程师。主要研究方向:船舶系统控制。E-mail: frankok2008@163.com