高能气体冲击载荷作用下高压容器仓排放孔膜片损伤模式及机理研究

2019-12-23张红艳蔡宣明马铁华范志强高玉波

张红艳,蔡宣明,马铁华,张 瑜,范志强,高玉波

(1.中北大学 理学院,太原 030051; 2.电子测试技术重点实验室,太原 030051)

爆炸载荷作用下特殊功能高压容器仓排放口结构膜片是否能够与预估破膜时间相一致,对整个高压装置系统正常运行将占据至关重要的地位。无效的破膜模式阻碍了高压容器仓内高能爆炸气体通过膜片实现二次冲击加载,因此,设计最优化抗爆能力膜片结构变得尤为迫切,而对膜片结构毁伤效应及机理研究是结构优化设计的先决科学问题[1-3]。

爆炸冲击载荷对复杂极端服役环境下材料结构毁伤效应研究是当前国际热点和难点问题,近年来,国内外学者在材料结构爆炸毁伤效应研究方面进行了相关报道[4-6]。赵跃堂等[7]对管片衬砌结构在接触爆炸载荷作用下的毁伤效应进行了研究,其研究中探索了装药爆炸点分布位置与结构毁伤效应联系规律,通过实验与数值仿真相结合的方式,分析研究了管片接头特征对衬砌结构破坏效应影响的规律性。赵旭东等[8]采用数值模拟手段对爆炸冲击载荷压力下的装甲车辆毁伤效能进行探索研究,研究分析了靶板前后部位在爆炸冲击载荷作用下空气压力变化情况,获得了靶板中心的挠度值,为进一步深化爆炸冲击波毁伤效能研究提供了重要基础。Kim等[9]提出一个预测爆炸冲击载荷作用下防爆墙结构最大变形计算经验公式,假定爆破墙模型由简支边界条件支撑,对波纹板进行数值模拟,通过回归分析来建立经验公式,并进行大量的参数研究,研究结果为防爆结构设计提供了重要依据。Yuen等[10]通过实验和数值模拟相结合的方式来评估爆炸冲击载荷对四角形靶板定向效应,其研究结果中获得靶板上的载荷分布角度对爆炸载荷机理研究提供了依据。综合分析国内外对结构爆炸毁伤效应研究报道,报道主要集中在宏观上的毁伤形式评估,以及爆炸点分别情况对毁伤效应的影响,而爆炸能量释放行为与靶板结构损伤机理之间的内在关联,以及爆炸冲击载荷峰值压力与结构损伤尺寸毁伤效应的研究亟少。

本研究基于高压爆炸装置,对含预制损伤Q235钢膜片结构在爆炸冲击载荷作用下的毁伤效应进行研究,探索七孔枪药爆炸能量释放行为与相关参量的联系规律,建立爆炸冲击载荷峰值压力与损伤孔洞尺寸之间的内在关系,量化多尺度细观损伤机理研究,并结合数值模拟技术对膜片破坏形状进行仿真研究。

1 试验

1.1 试样设计

为探索爆炸冲击波对含预制孔洞损伤结构Q235钢膜片毁伤效应,本研究设计了如图1所示的含预制孔洞损伤Q235钢膜片结构试样,试样外径尺寸为Φ34.4 mm,试样圆槽内径为Φ14 mm,内嵌深度为3.5 mm,内嵌圆锥角为160°,预制孔洞直径尺寸为Φ1.5 mm,在试验研究中定义试样圆槽端面为迎爆面、另一端面(含预制Φ1.5 mm孔洞端面)为背爆面,Q235钢力学性能参数,如表1所示。

1.2 试验设计

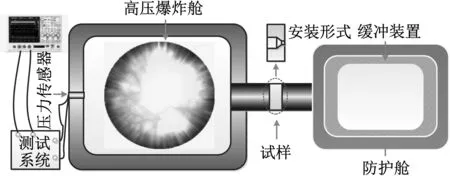

图2为试验装置示意图,爆炸冲击波由高压爆炸舱中的七孔枪药起爆产生,通过调整七孔枪药药量进而控制高压爆炸舱中的爆炸冲击波能量,安装在高压爆炸舱中的压力传感器监测其内部压力状态,经由数据测试系统及示波器采集高压爆炸舱中的压力信号。在高压爆炸舱装甲钢弹道中安装含预制孔洞损伤结构的Q235钢膜片试样,整个高压爆炸舱呈密闭状态。

图1 试验试样结构形式(mm)

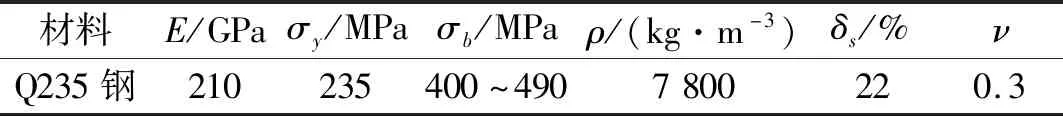

表1 Q235钢力学性能参数[11]

图2 试验装置示意图

2 结果与讨论

2.1 试验结果

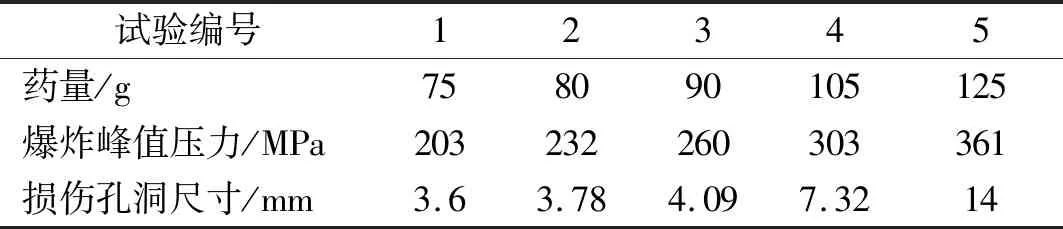

为系统研究爆炸冲击波对含预制孔洞损伤Q235钢膜片结构损伤形式的影响机理进行了一系列试验研究,研究结果如表2所示。图3为含预制损伤孔洞试样宏观损伤形式,由图可知,在较小爆炸冲击载荷作用下,含预制孔洞Q235膜片试样出现梯度圆锥拉伸孔洞损伤,随着爆炸冲击载荷压力地不断增大,试样迎爆面梯度圆锥拉伸孔洞尺寸逐渐增大,急剧增长的冲击波能量促使损伤孔洞出现边缘性应力集中现象,并沿薄弱路径不断扩展,产生径向劈裂现象。继续增大冲击载荷压力(爆炸峰值压力约为361 MPa时),充足的冲击波能量远超越于试样迎爆面结构强度,从而产生剪切冲塞现象。

(a) 迎爆面损伤形式

(b) 背爆面损伤形式

表2 试验研究结果

2.2 爆炸冲击波能量释放特性与相关参量内在关联

图4为试验研究中压力传感器在高压爆炸舱内监测到的爆炸压力时间历时关系,由图可知,在爆炸后的几毫秒内高压爆炸舱内爆炸压力迅速增至最大值,达到压力峰值后,其能量开始释放,由高压舱中最大压力排放至与大气压力相一致时,整个能量排放过程约为240 ms。从爆炸开始到压力峰值仅需几毫秒时间(约为3~7 ms),与整个能量排放过程时间相比相差较大,可认为爆炸压力从零到压力峰值的几毫秒时间内其能量释放量可忽略不计,另,假设高压爆炸舱原始状态为一个完全密闭系统,则,存储于爆炸舱中的能量与其峰值压力之间有如下关系[12]:

(1)

图4 试验爆炸压力时间历时关系

式中:ΔQ为存储于爆炸舱内的能量,V为高压爆炸舱体积,γ为比热容比,ΔP为爆炸压力峰值。

将高压爆炸舱看作为一个关于热量增加及高压爆炸舱排放口处质量和能量流失的热动力学系统。除了高压爆炸舱排放口处的小部分区域之外,假设高压爆炸舱中的状态特征全部相同。高压爆炸舱由高强度装甲钢材料构造而成,其内壁应变可忽略不计,认为高压爆炸舱系统不做功(除排放口处高压气体流动做功外),假设传递给系统的热能是以空间内统一的方式进行,则高压爆炸舱中的停滞焓处处不变,假设高压爆炸舱中的停滞焓没有空间梯度,则高压爆炸舱中能量释放量与相关参量联系规律如下:

(2)

式中:P为高压爆炸舱内的爆炸压力,式中的质量流失率引用文献[12],高压爆炸舱体积V约为0.29 L。结合试验编号2试验中监测到的压力时间历时关系,起爆药量m=80 g,以及相关参量数值,可计算出系统增加的总能量。

图5为七孔枪药(试验编号2)能量释放关系图,图中的虚线表示系统中增加的总能量时间历时关系,点加线表示高压爆炸舱中气体能量时间历时关系,圆点表示通过排放口的能量流失量。由图可知,七孔枪药起爆后,高压爆炸舱中的压力在极短时间内(约为3.3 ms)达到峰值点,这一阶段能量还未来得及释放,因此,该阶段中的总能量与爆炸舱中气体能量时间历时关系曲线几乎相重合。到达压力峰值后,能量排放开始响应,高压爆炸舱中的总能量和舱中气体能量时间历时关系曲线逐渐开始下滑,此时,排放口能量流失占主导地位,能量流失时间历时关系曲线逐渐上升。

图5 能量释放关系图

2.3 失效模式及损伤机理分析

结合七孔枪药能量释放行为(图4和图5),由试验结果回收到的试样(如图3)分析可知,七孔枪药质量为75 g时,最大爆炸压力约为203 MPa,与靶板屈服强度(235 MPa)相比较,显然不足以使其产生屈服,而试验试样呈现明显损伤特性,产生一个距试样中心约为3.6 mm尺度的损伤孔洞,且孔洞边缘厚度较为均匀,该损伤形式的发生归咎于试样中预制孔洞,预制损伤孔洞在爆炸冲击波作用下应力集中更为剧烈,另,最大爆炸压力还小于其屈服强度,爆炸冲击波能量被损伤孔洞均匀吸收。随着七孔枪药药量的增加,急剧增长的爆炸冲击波能量使得损伤孔洞出现非均匀性失效,产生边缘应力集中,萌发了撕裂裂纹。继续增大药量,吸收更多冲击波能量使得损伤孔洞不断增大,爆发多边缘性撕裂裂纹,最后出现剪切冲塞现象(如图3(e)所示)。

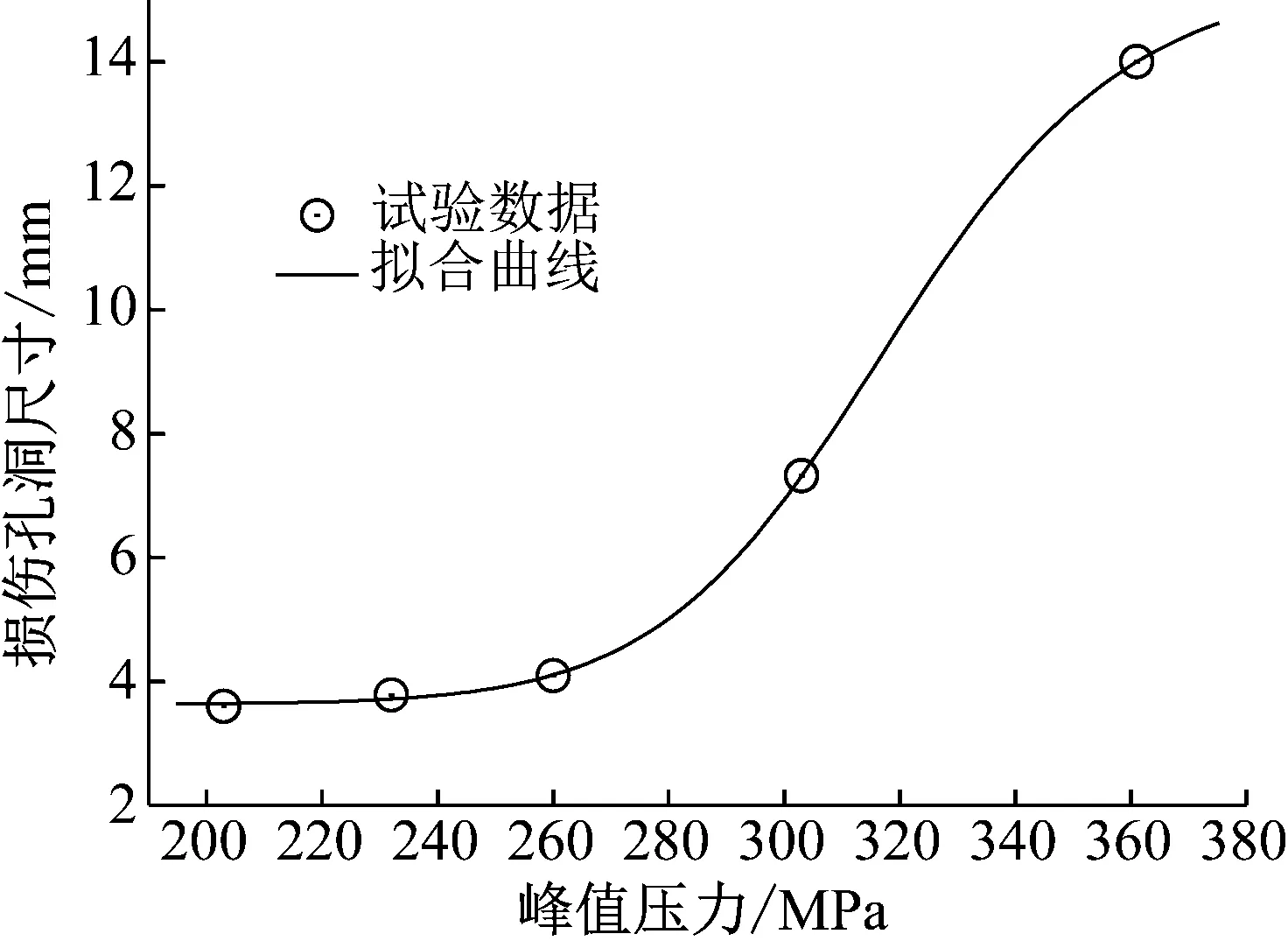

确定损伤失效孔洞尺寸与爆炸冲击波之间的量化关系可进一步深化损伤机理研究,结合能量释放关系及试验研究结果,建立含预制损伤试样损伤孔洞尺寸与爆炸峰值压力之间地内在关联,如下所示:

(3)

式中:D为损伤孔洞尺寸,α、β、λ为相关常数项,ΔPmax为爆炸峰值压力。

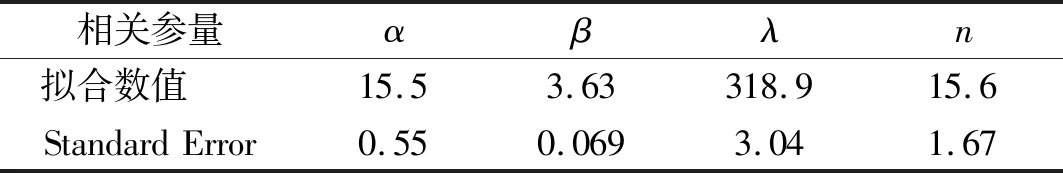

图6为应用式(3)对试验数据进行拟合,其拟合相关度Adj.R-Square为0.98,相关拟合参数如表3所示,

图6 损伤孔洞尺寸与爆炸峰值压力联系规律

表3 损伤孔洞尺寸与爆炸峰值压力内在关联拟合参数

Tab.3 Fitting parameters of intrinsic correlation between damage hole size and explosion peak pressure

相关参量αβλn拟合数值 15.53.63318.915.6StandardError0.550.0693.041.67

拟合结果与试验数据基本吻合,该研究结果填补了多尺度损伤机理分析方法。

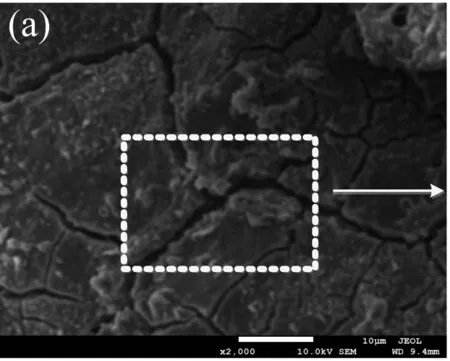

图7为在哈尔滨工业大学测试分析中心对试样断口形貌进行的SEM扫描分析图,爆炸冲击波能量不仅使试样出现宏观孔洞、边缘性撕裂、以及剪切冲塞等损伤现象,该损伤特性大大吸收了爆炸冲击波能量,由图可知,在细观损伤方面,产生明显的损伤裂纹,随着爆炸冲击波能量地急剧增长,萌发的损伤微裂纹不断向应力集中薄弱路径扩展,形成深裂纹,在深裂纹扩展过程当中又出现新的微裂纹,又以同样方式进行能量传递,裂纹扩展路径错综复杂,进而出现断口交叉拉伸损伤裂纹,吸收了部分爆炸冲击波能量,改变了试样细观结构形貌。

2.4 破坏模式的数值模拟验证

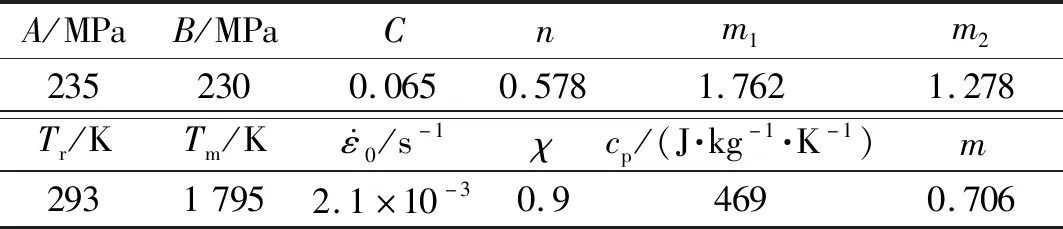

Q235钢在爆炸强冲击波作用下,考虑应变强化、应变率强化及温度软化效应对动态力学行为的影响,在数值模拟当中采用基于J-C模型的Q235钢的动态本构关系[13],可描述为:

(4)

表4 Q235钢的本构模型参数

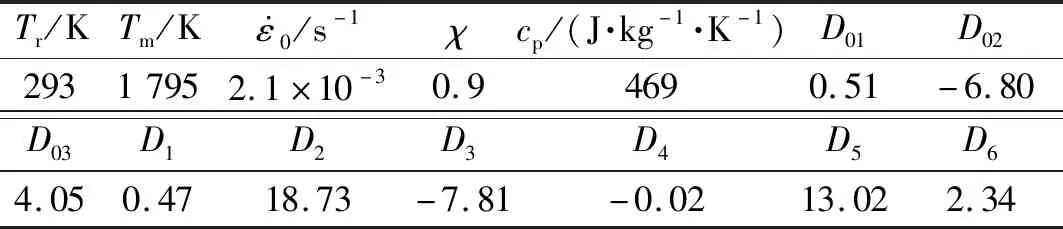

应用基于J-C模型的Q235钢的失效准则[14],其可描述为:

(5)

式中:σ*为应力三轴度,D1~D5、D01~D03为材料拟合参数,其相对应的参数值如表5所示。

表5 Q235钢的失效模型相关参数

基于J-C模型的Q235钢的动态本构关系及失效准则分别对试验研究中的每一种七孔枪药量进行数值模拟。当七孔枪药量为75 g时,其起爆后的冲击波使得膜片产生梯度圆锥损伤拉伸现象,如图8所示,与试验结果相比较,破坏形态基本相符。

图8 数值模拟中出现梯度圆锥拉伸孔洞损伤

随着七孔枪药量的增加,急剧增长地冲击波能量迫使膜片梯度圆锥损伤拉伸长度增大,同时径向损伤孔洞尺寸也增大,进而卸载部分冲击波能量。图9为七孔枪药量为105 g时,数值模拟中出现径向劈裂趋势,与试验现象基本吻合,数值模拟中的最大损伤孔洞尺寸为7.51 mm,试验当中的损伤孔洞尺寸为7.32 mm,仿真与试验误差值约为3%。

图9 数值模拟中出现径向劈裂现象趋势

当数值模拟中的七孔枪药量为125 g时,充足的爆炸冲击波能量使得膜片产生剪切冲塞现象,如图10所示,膜片在边界约束条件下,在冲击波作用面产生剪切冲塞,其数值模拟现象与试验结果基本吻合。

图10 数值模拟中出现剪切冲塞现象

3 结 论

(1) 获得了含预制损伤孔洞Q235钢膜片结构在爆炸冲击载荷作用下的主要宏观损伤特性。随着爆炸冲击载荷压力地不断增大,逐渐呈现均匀性孔洞、非均匀性边缘应力集中失效、交叉撕裂孔洞、以及剪切冲塞等主要宏观损伤模式。

(2) 建立了七孔枪药爆炸冲击波能量释放行为与相关参量之间的内在关联,为爆炸冲击波对含预制损伤孔洞Q235钢膜片结构毁伤效应机理研究提供了量化依据。

(3) 确定了爆炸冲击载荷峰值压力与损伤孔洞尺寸之间的量化关系,深化了爆炸载荷压力对含预制损伤孔洞Q235钢膜片结构毁伤效应多尺度损伤机理分析。

(4) 数值模拟中获得的含预制损伤孔洞Q235钢膜片破坏形态与试验结果基本吻合,损伤孔洞尺寸也与试验研究基本一致,表明该数值模拟研究可为试验研究提供借鉴。