大型轴流压气机叶片无键相振动监测与故障预警方法

2019-12-23王维民张旭龙户东方李维博

王维民, 张旭龙, 陈 康, 户东方, 李维博

(1.北京化工大学 发动机健康监控及网络化教育部重点实验室,北京 100029;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029)

大型轴流压气机是航空发动机以及燃气轮机的关键部件,广泛运用于航空、化工、电力以及风洞建设。叶片是轴流压气机的核心部件,因振动导致的高周疲劳断裂问题是影响压气机安全可靠运行的关键因素[1-3]。压气机运行过程中叶片承受复杂的交变载荷,容易产生振动问题,而叶片振动导致的疲劳断裂故障和事故尤为突出[4-8]。因此,对大型轴流压气机叶片进行振动监测,通过跟踪叶片振动幅值以及频率的变化,可实现故障预警从而防止叶片断裂。

叶片振动测量主要分为接触式和非接触式两种方法[9],接触式测量方法为应变片法,它可以准确测量叶片的动应变,但无法测量所有叶片,通常被用来作为一种验证方法[10-13]。叶尖定时法是目前非接触测量叶片振动的主要方法,在常规的叶尖定时法监测叶片振动的过程中,需要引入一个键相作为理论到达时间的参考[14-15],此时引入的键相在旋转的过程中认为是不振动的。Guo等[16]提出了一种适用于叶片间存在安装误差时的无键相叶片振动参数识别方法,但是叶片安装误差的大小会对该方法的识别精度产生较大影响。本文在有键相法的基础之上,推导出了无键相振动位移计算理论,提出了失谐叶片以及谐调叶片无键相振动分析方法,并通过模拟验证了其准确性,并在一大型轴流压气机实验台上进行了实验研究,分别利用有键相法与无键相法对监测数据进行分析,结果表明无键相法可以准确测量叶片振动,在大型轴流压气机叶片的振动监测与故障预警上是有效和可行的。

1 无键相叶片振动分析方法

本文提出的无键相法就是不需要在叶尖定时法下引入键相,而是以某一旋转叶片作为“参考键相”,同样以叶尖定时法为叶片振动计算的核心进行分析。

1.1 叶片振动位移计算

在以叶尖定时法进行叶片振动位移计算时,如图1所示,假设有参考键相时,叶片在旋转第n圈时的振动位移xbn可以表示为:

xbn=(tbn-tKn)vKn-DCb,K

(1)

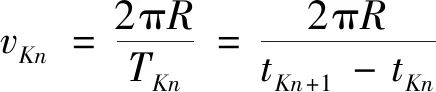

(2)

式中:vKn为叶顶线速度;R为叶顶半径大小;DCb,K表示叶片编号b与键相之间的弧长,为一常量。图中B1,B2,B3,Bb等表示叶片编号;tKn、tKn+1表示键相时间戳;tbn表示叶片时间戳;Δt1n、Δt2n等分别表示叶片编号1,2到达叶顶传感器与参考键相之间的时间差。

图1 叶尖定时法原理示意图(有参考键相)

(3)

(4)

叶片在旋转过程中发生的振动在微米级,很少达到毫米级,与叶顶圆周比较而言,叶片振动非常小。所以在计算叶尖线速度时,通过不振动的键相和使用某一叶片计算获得叶顶线速度近似相等,所以有v1n=vKn,此时以叶片编号1为“参考键相”的其余叶片的振动位移可表示为:

(5)

式中:DCb,1为叶片b与叶片编号1之间的理论弧长值。对式(5)进行变换有:

(6)

化简后可得:

(7)

1.2 叶片同步振动参数辨识

目前国际上公开且有效的基于叶尖定时法原理的叶片振动参数识别算法主要有单参数法[17](速矢端迹法)、双参数法[18](椭圆拟合法)、正弦拟合法[19](包括三参数、四参数、六参数法)、自回归法[20](即AR法以及基于其发展而来的GAR法及GARIV法)等。下面通过单参数法原理辨识叶片同步振动的部分参数。

叶片的单频振动位移响应可以写成:

x(t)=A0|H(ω)|cos(ωt-φ(ω)+φ0)

(8)

式中:A0为外界力幅产生的位移;ω为叶片振动频率;φ0为初始相位。对于同步振动,叶片振动频率ω=nEOΩ,nEO为振动倍频,Ω为转速频率。ωn是叶片的一阶振动频率。ξ是阻尼比。

幅频响应:

(9)

相频响应:

(10)

根据叶尖定时原理,叶片转动一圈,每个探头只能拾取一个振动位移。叶片振动位移响应函数可以表示为[21]:

(11)

(12)

式中:x(Ω)是叶片B的实际同步振动位移;Q是品质因数;ξ是阻尼比;φn是叶片振动的相位;xDC是振动恒偏量;fn是叶片同步振动共振中心频率。

在方程(11)中,可以通过非线性最小二乘拟合算法获得叶片同步振动的振动幅值、共振中心频率等参数,但是倍频值的求取需要进一步分析。

1.3 叶片同步振动倍频值辨识

从前文可知,叶片同步振动的部分参数,如振幅、共振中心频率等参数可以通过非线性最小二乘拟合算法辨识出。下面在自回归算法的基础上,提出一种无键相法下辨识共振区间振动倍频值的方法。

假设叶片为无阻尼单自由度振动模型,则叶片振动微分方程可表示为:

(13)

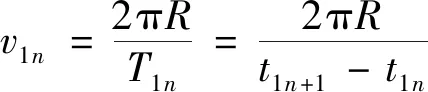

图2 正弦曲线等间距采样点示意图

可得i点的振动位移的二阶导数可表示为:

(14)

将式(14)代入式(13)可得:

(15)

化简得:

(16)

记a1=2-Δtp2ωn2,根据“连续域-离散化”过程可知,a1在连续域的精确表达为:

a1≡2cos(ωnΔtp)

(17)

式中:a1值的有效范围为-2≤a1≤2,式(17)也可以通过麦克劳林展开式进行论证:

2cos(ωnΔtp)=

2-ωn2Δtp2

(18)

式(16)用a1替换后有:

(19)

无键相法分析时,叶片振动位移中有振动恒偏直流分量xDC存在时,即使存在“参考键相”叶片的振动恒偏量xDC,k,而xDC,k为定值,则有

(20)

记DC=xDC-xDC,k,则式(20)可表示为

(21)

代入式(19)并化简得:

xi+1+xi-1=a1xi+DC(2+a1)

(22)

式(22)中有两个未知量a1和DC,要想求出未知量至少需要两个等式,故需要至少四支叶顶传感器,且传感器的安装时间隔夹角相等。假设四支叶顶传感器监测得到的振动位移分别为x1、x2、x3和x4,则有方程组如下:

(23)

通过式(23)可以解出a1值的大小,结合a1=2cos(ωnΔtp)可以获得叶片振动频率ωn值。叶片同步振动过程中谐共振中心对应的倍频值可表示为nEO=ωn/Ω,其中Ω运转转频值(Hz)。将a1=2cos(ωnΔtp)代入式nEO=ωn/Ω中可得:

(24)

当传感器以夹角为α等间距分布时(与下文中的传感器安装夹角相同),则Δtp表示为:

(25)

代入式(24)可得:

(26)

推导中假设叶片组运转转速为谐共振中心处转速,但通过分析式(26)可知运转转速对振动倍频的求解没有影响,只需要一组四个振动位移就可以获得一个振动倍频值,因此,可以认为在升速通过谐共振中心的过程中是有很多组振动位移可以用来求取振动倍频值。同时对式(26)进行分析,结合cos函数在区间[0+kπ,π+kπ](k=0,1,2,…)上是单调且连续的,而arcos函数求解结果通常为[0,π]区间上的值,由式(26),使用该方法所求倍频值的区间为[0,π/α],使用的安装角为α=6°=π/30 rad,故有效识别范围为nEO∈[0,30],这也在前期的研究中得到验证[22-23]。

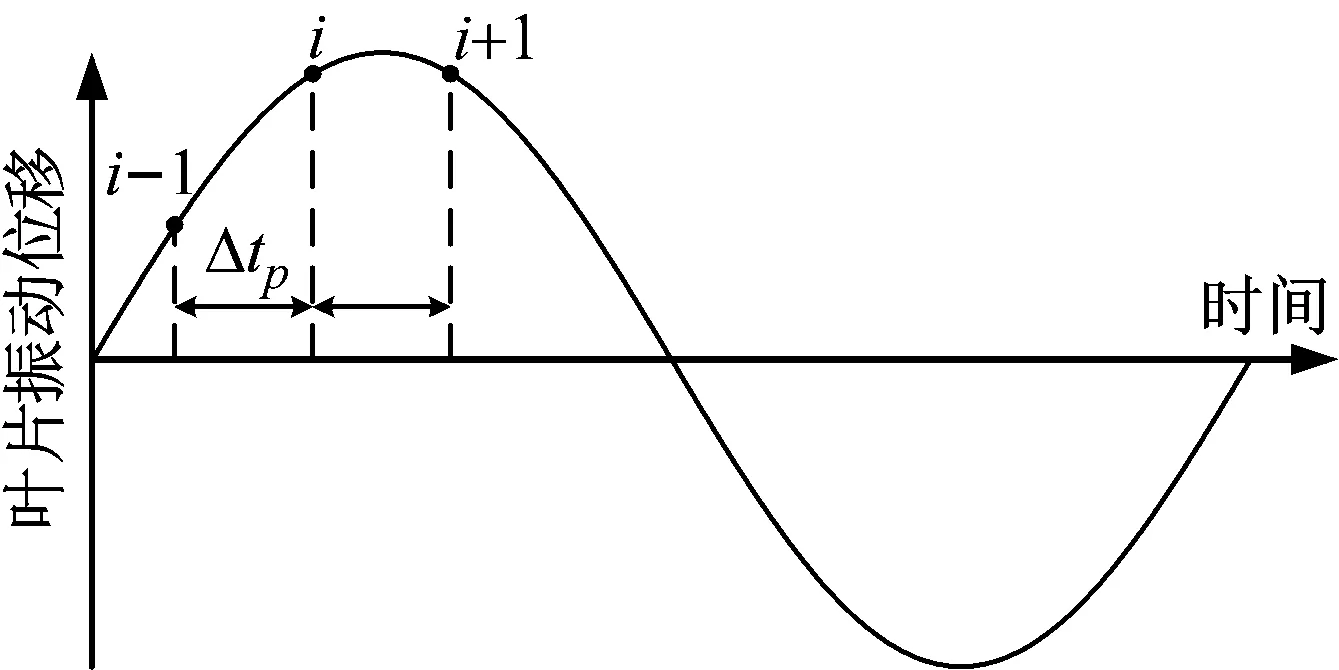

基于以上分析,可以总结出基于无键相法的叶片同步振动参数辨识方法,其具体的分析流程如图3所示。

2 模拟验证

为模拟实际情况下的叶片振动,对实际叶片模型化,如图4。建立质量-刚度-阻尼模型,不考虑叶片之间存在耦合,建立叶尖定时法模型来验证无键相法的可行性,模拟叶片的同步振动参数如表1所示。

图3 基于无键相法的叶片同步振动参数辨识流程

图4 4叶片模型

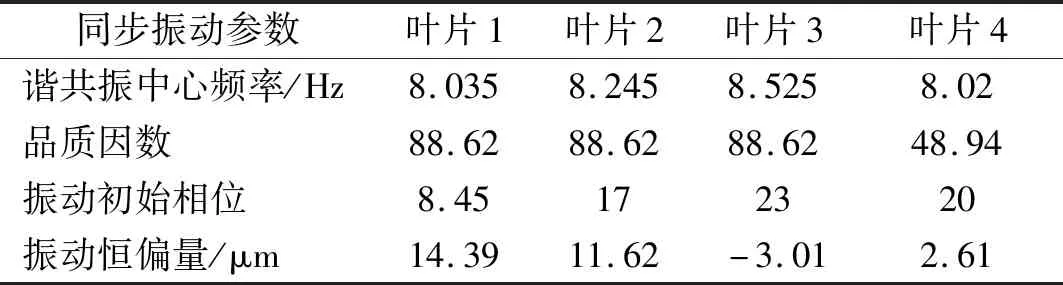

表1 模拟叶片同步振动时的振动参数

Tab.1 Vibration parameters of simulated blade synchronous vibration

同步振动参数叶片1叶片2叶片3叶片4谐共振中心频率/Hz8.0358.2458.5258.02品质因数88.6288.6288.6248.94振动初始相位8.45172320振动恒偏量/μm14.3911.62-3.012.61

对模拟所得振动位移分别加入高斯白噪声,以叶片1为“参考键相”进行无键相振动位移计算,可以获得叶片2、叶片3以及叶片4的无键相下振动位移情况,如图5所示。

从图5中可以看出,每个叶片位移图中都包含两个谐共振段,形成了类似于“耦合共振”的振动形式,其耦合程度取决于参考叶片与被分析叶片振动中心频率的接近程度,即叶片的失谐程度。图5中叶片4的振动位移图中“耦合共振”最为明显,为谐调叶片,通过前文的理论分析可知,“耦合共振”段中的相同部分即为参考叶片的谐共振段。

截取图5中的“耦合共振”段进行非线性最小二乘拟合,拟合结果如图6所示,表2列出了拟合所得的谐共振参数。结合前文分析以及表2中的数据,可以判定“耦合共振”段中中心频率为8.03 Hz的部分为叶片1的谐共振,由于叶片4的振动位移图中“耦合共振”程度过高,以至于拟合得到的叶片1的参数偏差较大,因此,将从叶片2与叶片3位移图中“耦合共振”段拟合参数中得到的叶片1的谐共振参数,反带回叶片4位移图中“耦合共振”段进行二次拟合,可以得到叶片4的实际同步振动参数。进而完成了基于无键相法的“耦合共振”分析,表3为无键相法分析得到的模拟叶片的同步振动参数。

(a) 以叶片1为参考时叶片2的振动位移图

(b) 以叶片1为参考时叶片3的振动位移图

(c) 以叶片1为参考时叶片4的振动位移图

Fig.5 Vibration displacement diagram of simulated blades obtained without the OPR probe blades

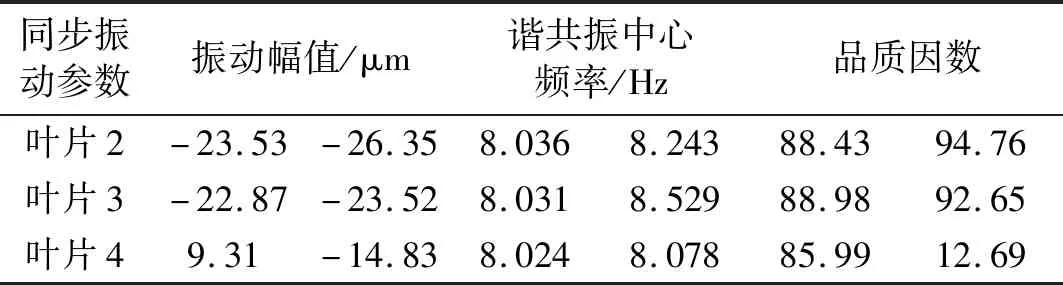

表2 “耦合共振”段的拟合结果

表3 无键相法分析得到的模拟叶片的同步振动参数

Tab.3 Simultaneous vibration parameters of simulated blades obtained without the OPR probe

同步振动参数叶片1叶片2叶片3叶片4振动幅值/μm23.226.3523.5214.83谐共振中心频率/Hz8.0348.2438.5298.018品质因数88.7194.7692.6542.99

(a) 叶片2“耦合共振”段拟合结果

(b) 叶片3“耦合共振”段拟合结果

图6 模拟叶片“耦合共振”段拟合结果

Fig.6 Fitting results of “coupled resonance” section of simulated

通过对比表1和表3的数据发现,通过无键相法分析获得的同步振动参数与原始设定值之间是非常接近的,谐共振中心频率最大识别误差为0.004 Hz。可以认为无键相法达到了分析精度的要求,因此,可以说该方法在大型轴流压气机叶片的振动监测识别上是有效和可行的。

3 实验研究及结果分析

3.1 监测对象与监测系统介绍

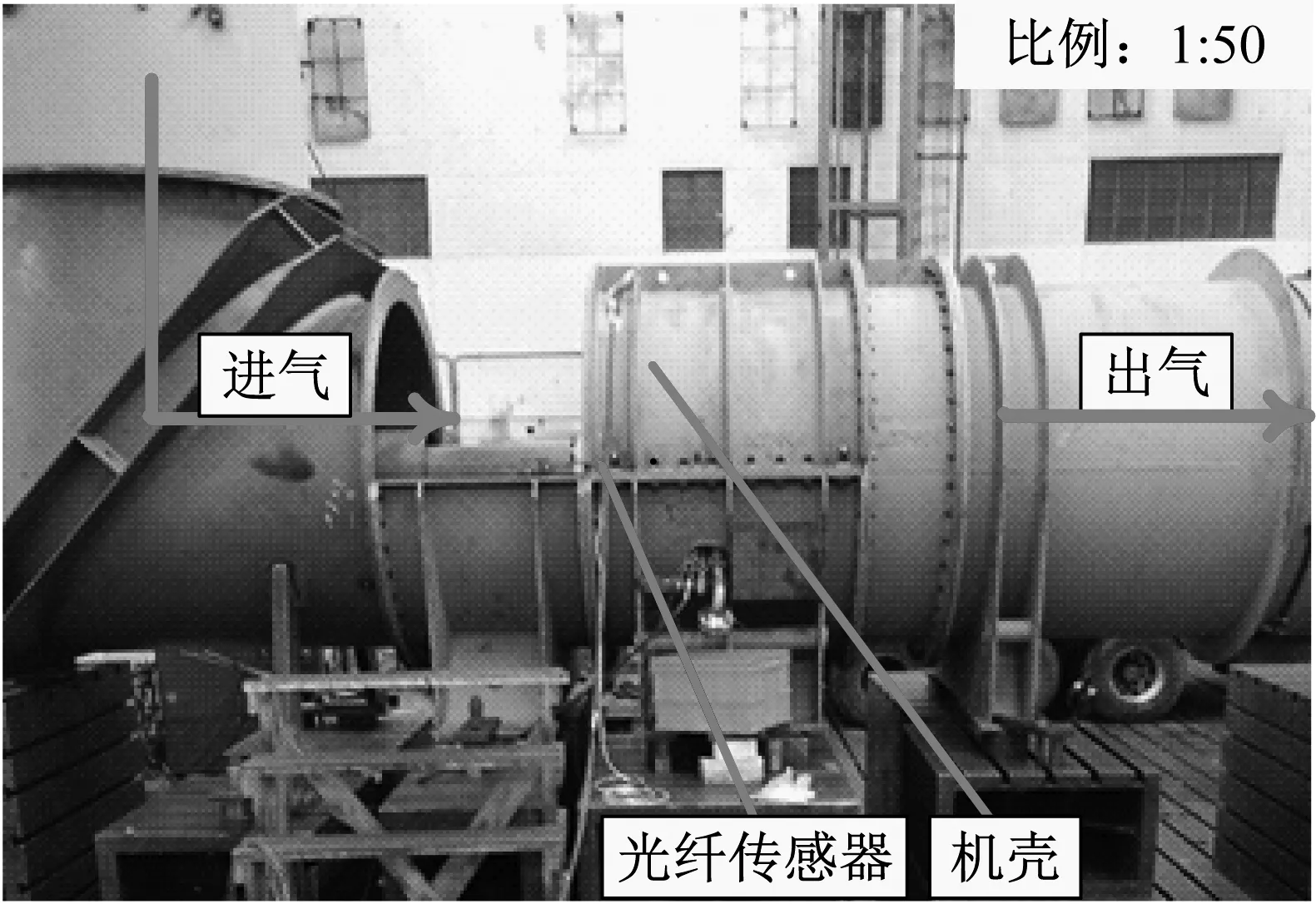

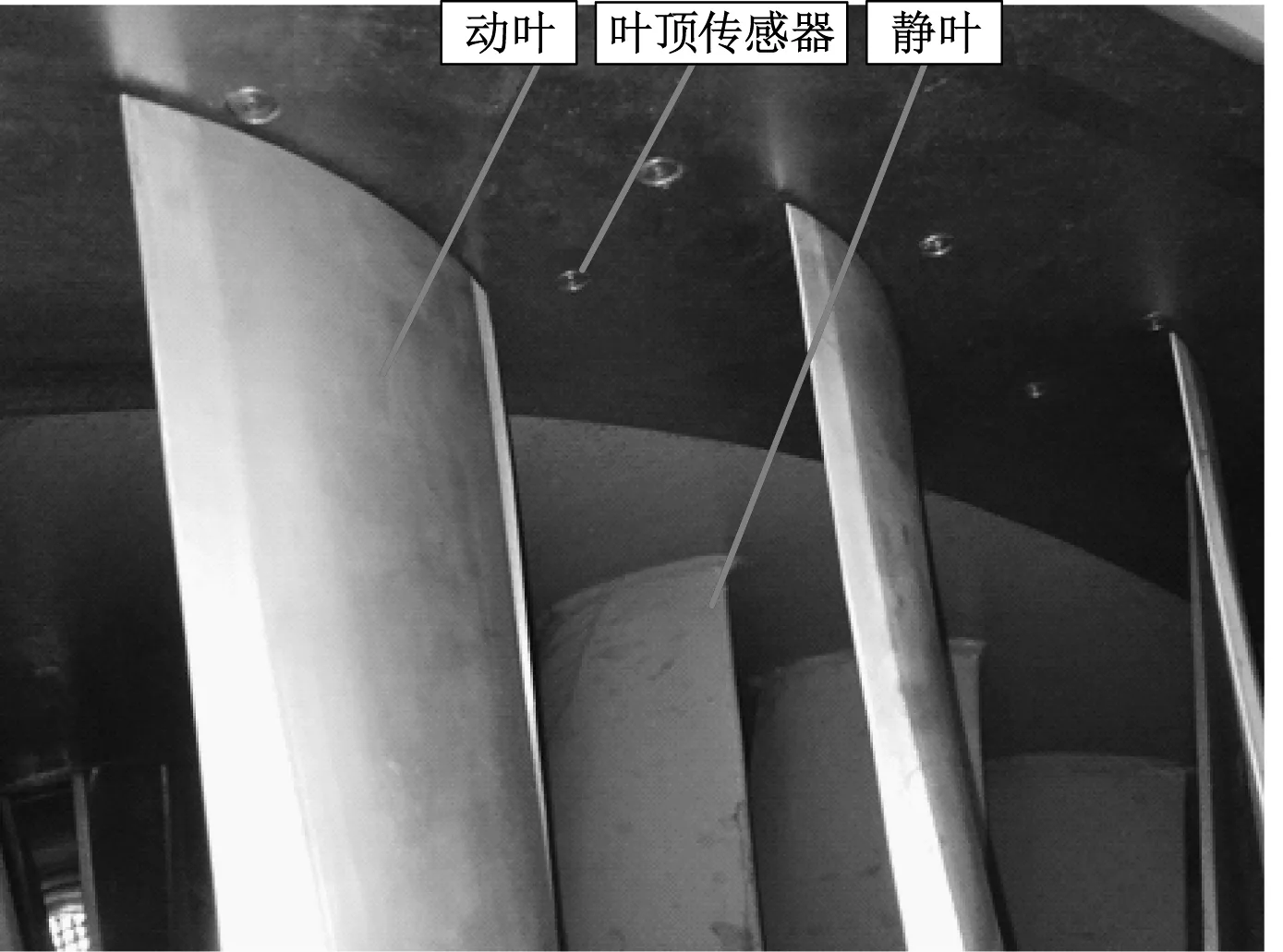

本次监测对象为某大型轴流压气机,如图7所示,一共两级叶片,每级动叶片数为36,静叶片数为31,叶轮直径为1.7 m。监测系统由硬件和软件两部分组成。系统硬件包括激光发射器、光纤传感器、光电转换器以及采集设备。叶片振动监测中使用的光纤传感器为六合一光纤。激光光纤耦合系统(激光源)提供10路激光输出,同时输出光功率调节范围0~1.2 W。光电转换器支持最大带宽150 MHz,数据采集采用数字采样,采样频率最大为40 MS/s。监测系统为本实验独立开发的叶片振动监测软件,包括数据采集、叶片振动位移分析、数据后处理三个模块。

图7 监测对象实物图

本次监测在第一级叶片机匣上安装了8支叶尖传感器,8支叶尖传感器沿周向按两列排列,每列以6°夹角等间距分布4支,传感器探头端面与叶尖的距离为3 mm,如图8所示。当旋转叶片从传感器下方经过时,每支传感器对每个叶片获得一个时间信号。图9为叶尖传感器布置图。

图8 叶尖传感器安装图

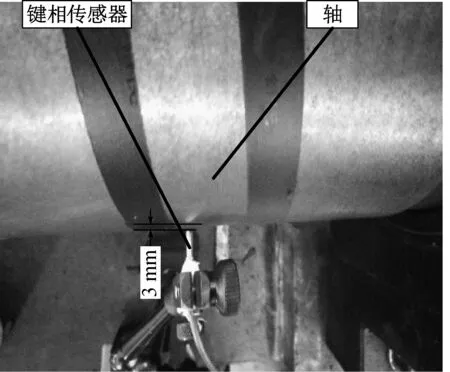

除8支叶尖传感器外,在驱动轴一侧安装了键相传感器。安装键相传感器的作用有三个,其一,在每一转中作为叶尖信号的参考信号来辨别叶尖传感器监测到的信号对应的叶片;其二,可以通过键相信号获得转子叶片的运行转速;其三,作为验证无键相法的参考。键相传感器探头端面与轴表面的径向距离保持在3 mm左右。如图10示。

图9 叶尖传感器布局图

3.2 有键相法振动分析

有键相法分析时,以键相作为理论到达时间的参考,并且认为键相在旋转的过程中是不振动的,当叶片发生振动时,叶尖传感器与键相传感器测得的到达时间的差值发生变化,此差值的变化量与叶尖线速度的乘积即为叶尖振动位移。

图10 键相传感器安装图

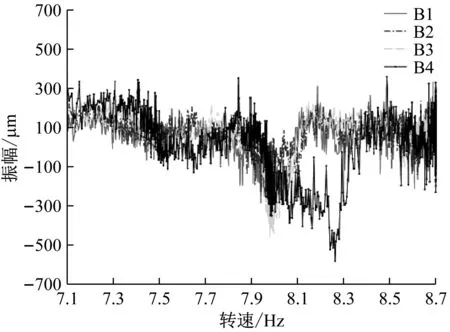

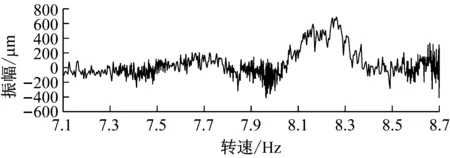

通过分析整个升速段的振动位移,发现运行转速为8 Hz左右时,发生了谐共振,图11为通过有键相分析得到的传感器1下某4个叶片的振动位移曲线(分别记为叶片1、2、3、4)。

图11 通过有键相分析得到的某4个叶片的振动位移图

Fig.11 Vibration displacement diagram of 4 blades obtained with the OPR probe

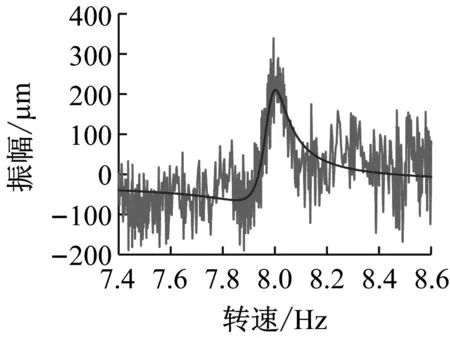

下面将以叶片1为例进行振动参数辨识,截取同一叶片在相邻4支传感器下的谐共振段进行非线性最小二乘拟合,图12分别为叶片1在同一列的4支传感器下谐共振段的拟合曲线。

将拟合得到的谐共振中心频率附近的振动位移曲线进行自回归法分析,获得谐共振对应的倍频值为29,采用基于传感器内插法的高倍频辨识方法进行验证,辨识结果为31,结合cos函数图像在[0,2π]上的图像关于x=π对称,可知nEO=29与nEO=31对应的a1=2cos(nEOα)值是相等的,故而确定倍频值应为31,结合谐共振中心频率可以计算出叶片的振动频率,进而完成了叶片1在有键相法下的同步振动参数辨识。另外三个叶片的参数辨识过程与此相同,在此不做重复赘述。表4为四个叶片通过有键相法分析出的同步振动参数(振幅、中心频率以及品质因数取4支传感器结果的平均值)。

(a) 传感器1拟合结果

(b) 传感器2拟合结果

(c) 传感器3拟合结果

(d) 传感器4拟合结果

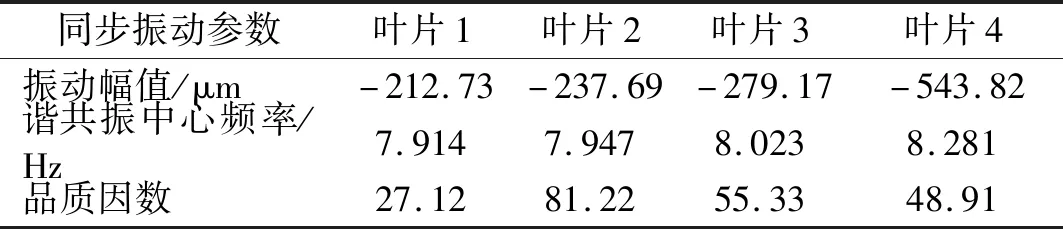

表4 有键相法分析出的同步振动参数

Tab.4 The synchronous vibration parameters obtained with the OPR probe

同步振动参数叶片1叶片2叶片3叶片4振动幅值/μm359.51240.63400.28569.74谐共振中心频率/Hz7.9957.9888.0278.276品质因数68.2555.3484.1782.74一阶振动频率/Hz247.845247.628248.837256.556

3.3 无键相法振动分析

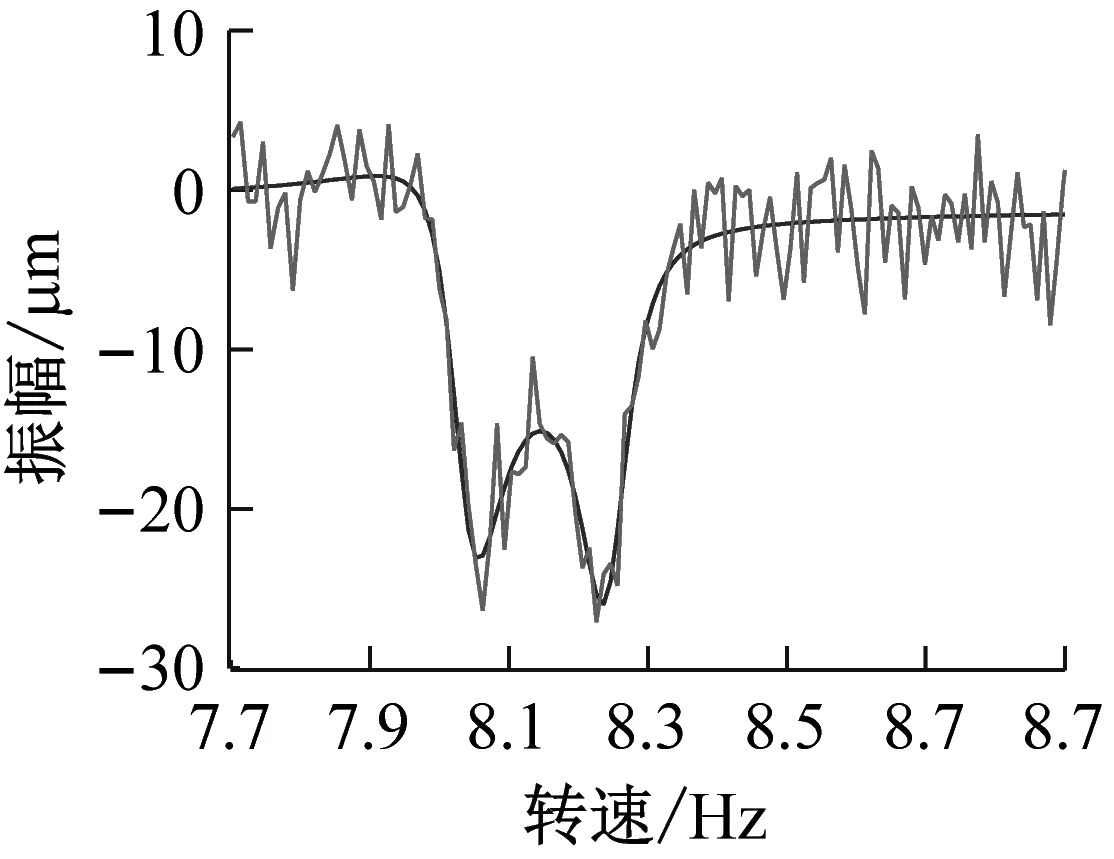

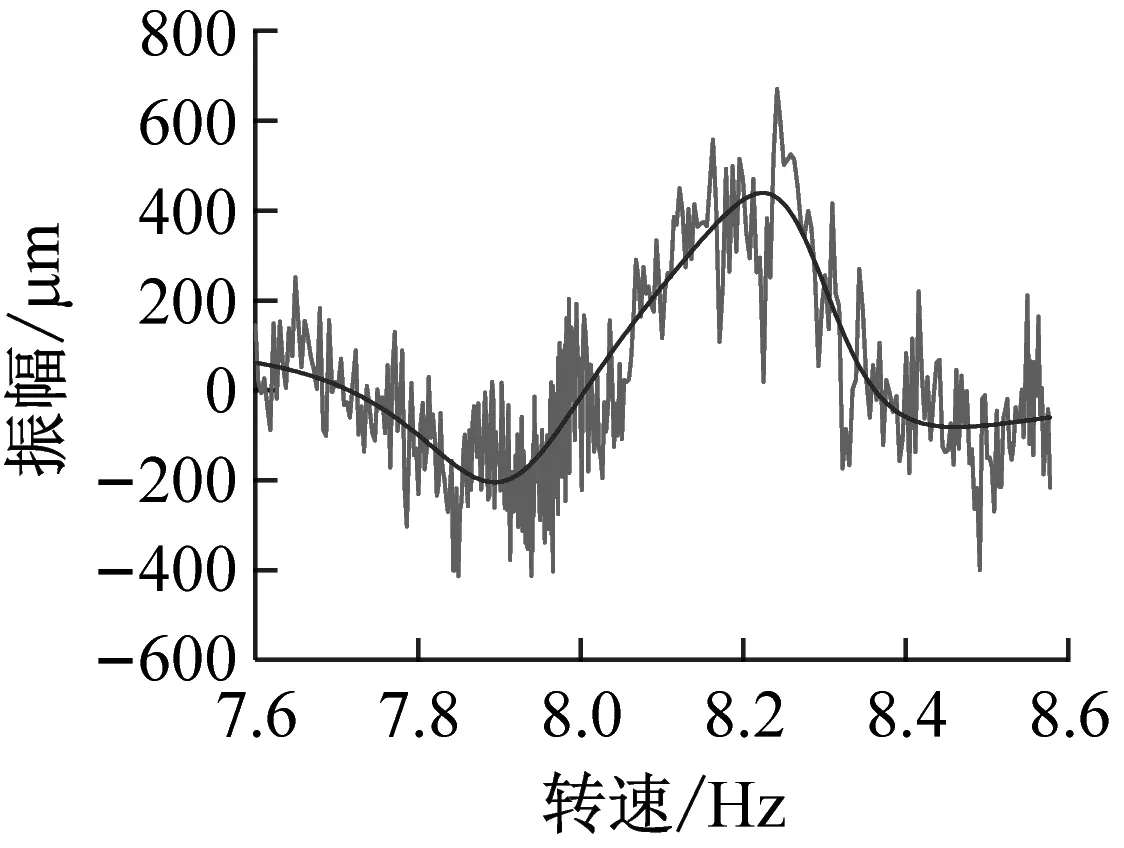

同样以上述4个叶片为例进行分析,选择叶片4作为“参考键相”,通过无键相法对其余3个叶片进行无键相振动位移计算,可以获得相应的振动位移。下面以1号传感器测得的数据为例进行分析,其余传感器分析方法一致。图13为通过无键相法获得的叶片1、叶片2以及叶片3的振动位移图。

从图13中可以看出,无键相处理得到的振动位移图中包含两个谐共振段,一个是被分析叶片本身的谐共振段,另一个是“参考键相”叶片即叶片4的谐共振段,在7.6~8.6 Hz这一转速段内形成了类似“耦合共振”的振动形式,即被分析叶片与“参考键相”叶片的谐共振段发生了“耦合”,在振动位移图中表现为两叶片振幅的叠加或抵消,其“耦合”程度取决于叶片的失谐程度,下面利用前文所述的方法对“耦合共振”段进行拟合处理,从中分离出每个叶片的谐共振参数。

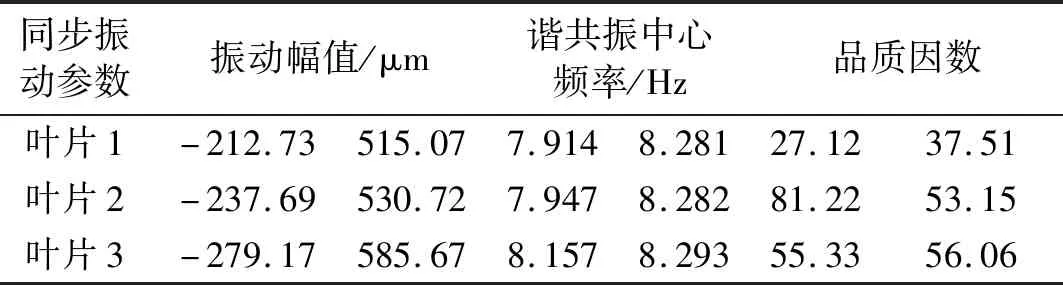

图14分别为叶片1、叶片2、叶片3以叶片4为参考时振动位移图中“耦合共振”部分的拟合曲线。图14中3条拟合曲线提取出的部分谐共振参数如表5所示。

综合表5中的参数,可以发现叶片1与叶片2的“耦合共振”段中都包含相同部分,即中心频率为8.28Hz的谐共振,结合模拟部分可以判断,中心频率8.28 Hz的谐共振为叶片4的谐共振,因而另一谐共振为相应被分析叶片的谐共振,将所得的叶片4的谐共振参数反代入叶片3“耦合共振”曲线中进行二次拟合,可以得到叶片3的实际谐共振参数。无键相法分析得到的4个叶片的部分参数如表6所示。

(a) 以叶片4为参考时叶片1的振动位移图

(b) 以叶片4为参考时叶片2的振动位移图

(c) 以叶片4为参考时叶片3的振动位移图

Fig.13 Vibration displacement diagram of 4 blades obtained without the OPR probe

表5 “耦合共振”段的拟合曲线参数

表6 无键相法分析得到的同步振动参数

将同一列其他3支传感器下的数据运用上述同样方法分析,然后从“耦合共振”段拟合曲线提取出每个叶片在每个传感器下的振动参数,运用前文所述同步振动倍频值辨识方法,计算得到谐共振倍频值最终同样修正为31,从而完成了无键相叶片振动分析。表7为两种方法所得叶片4的振动参数比较。

(a) 叶片1“耦合共振”部分的拟合曲线

(b) 叶片2“耦合共振”部分的拟合曲线

(c) 叶片3“耦合共振”部分的拟合曲线

图14 振动位移图中“耦合共振”部分的拟合曲线

Fig.14 Fitting curve of “coupling resonance” in vibration displacement diagram

表7 叶片4无键相法与有键相法结果的比较

从表7可以看出,对同一叶片用两种方法获得的谐共振中心频率是非常接近的,振动幅值存在一点误差,这是由于叶片失谐不明显引起的,当两个叶片谐调时,用无键相分析会使振幅叠加或者抵消,使得分析得到的振幅与实际振幅存在一些偏差,偏差程度有待后续进一步研究。但是对于振动中心频率的辨识不受叶片谐调程度的影响,而实际叶片组往往是失谐叶片,因此可以通过无键相法进行叶片振动监测和振动参数的提取,达到故障预警的目的。图15为无键相法分析得到的整级叶片的振动频率图,从图中也可以看出,整机36个叶片的一阶振动频率不相同,为失谐叶片组。

图15 整级叶片振动频率图

4 结 论

本文提出的无键相叶片振动测量方法是在有键相法的基础上,通过引入任何一个叶片作为“参考键相”,而其他叶片以“参考键相”叶片为参考进行振动位移计算,提出了通过“耦合振动”提取单个失谐叶片或谐调叶片振动参数的思路。所得结论如下:

(1) 通过模拟,验证了失谐及谐调叶片无键相振动分析方法的可行性及精度。

(2) 对某型号轴流压气机叶片的监测数据进行分析,完成了叶片同步振动参数的辨识,分析结果表明所提出的无键相法可以准确识别叶片同步振动参数,有键相法和无键相法的测量相对误差小于0.06%。