高氮钢复合焊接接头氮含量和气孔控制方法研究

2019-12-23崔博张宏刘双宇刘凤德

崔博, 张宏, 刘双宇,3, 刘凤德,4

(1.长春理工大学 机电工程学院, 吉林 长春 130022;2.北华大学 土木与交通学院, 吉林 吉林 132013;3.长春理工大学 国际科技合作基地(光学), 吉林 长春 130022;4.长春理工大学 跨尺度微纳制造教育部重点实验室, 吉林 长春 130022)

0 引言

高氮奥氏体不锈钢(简称高氮钢),氮的质量分数一般超过0.4%,主要利用氮元素部分或者完全替代镍元素以实现奥氏体化,因其具有良好的力学性能和耐蚀性而受到广泛关注,已在航空、武器装备、医疗和低温工业等领域得到了广泛的应用[1-3]。

高氮钢作为结构材料,其可焊接性关系到高氮钢的广泛应用与推广。在常压环境下对高氮钢进行熔焊时,氮极易逸出并在熔池中形成N2泡,由于熔池凝固时间较短,气泡不能及时从熔池中逸出,最终在焊缝中形成N2孔。N2孔的形成也使得固溶氮元素含量降低,造成接头性能下降。因此,如何采取有效措施抑制高氮钢焊接接头气孔和氮损失,已成为当前各国学者研究的主要问题之一[4-7]。

杜挽生等[8]采用熔化极气体保护焊对氮含量为0.56% 的高氮钢进行焊接,焊接接头抗拉强度与母材相当,但是韧性下降严重。Mohammed等[9]采用手工电弧焊和钨极气体保护电弧焊对氮含量为0.54%的高氮钢进行焊接,焊接接头的抗拉强度仅为母材强度的53%。研究发现,焊缝区粗大的树枝晶和气孔是焊缝性能下降的主要因素。Iamboliev等[10]、Zhao等[11]采用激光焊接技术,研究了焊接热输入、保护气体成分等对高氮钢焊缝的微观组织、气孔以及力学性能影响规律。研究发现,高氮钢焊缝的气孔性规律与焊接热输入、熔池存在时间、保护气体中氮的分压等有着密切关系。王力峰等[12]采用激光- 电弧复合焊接方法对8 mm厚的高氮钢进行焊接,分别研究了电弧能量、激光能量和机械振动频率对气孔缺陷的影响。

激光- 电弧复合焊接技术以具有焊接熔深大、桥接性能好、焊接速度高等优点而受广泛关注,目前已在汽车、船舶、石油管道等领域得到广泛应用[13-16]。而关于高氮钢激光- 电弧复合焊接的研究却鲜有报道,尤其是在焊接气孔和氮损失问题上依然没有得到有效解决。

本文采用激光- 电弧复合焊接技术对高氮钢进行焊接,通过控制保护气体和焊丝成分及焊接过程中施加超声振动的方法来抑制焊接气孔和氮损失,旨在为控制高氮钢焊接气孔和氮含量提供理论依据。

1 试验方法

试验分为3个部分:1)采用不同保护气体对高氮钢进行复合焊接,研究不同保护气体成分对焊缝氮含量和气孔率的影响;2)采用不同焊丝对高氮钢进行复合焊接,研究不同焊丝成分对焊缝氮含量和气孔率的影响;3)对高氮钢进行超声振动辅助复合焊接,研究不同超声功率对焊缝氮含量和气孔率的影响。

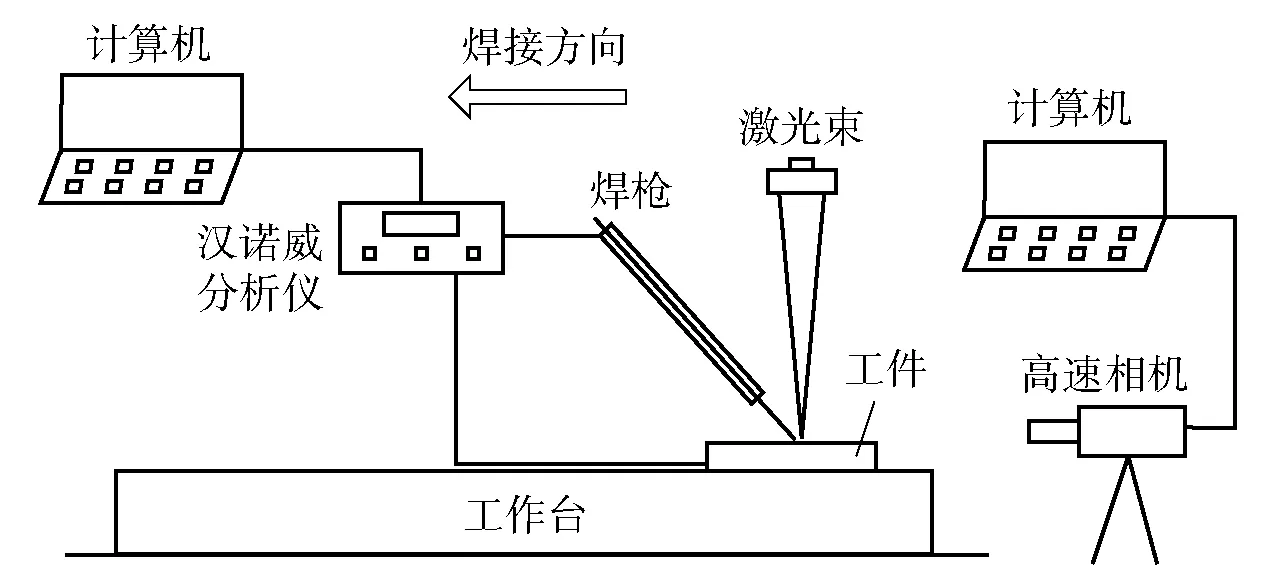

试验采用德国TRUMPF公司产HL4006D型Nd: YAG激光器和日本松下YD-350AG2HGE型MIG/MAG焊机组成的旁轴复合焊接系统。采用电弧在前、激光在后的焊接方式进行焊接,激光垂直入射,与焊枪夹角为25°. 采用CMOS-CR5000×2高速摄像机采集焊接过程中熔滴过渡模式,采样频率为3 000 帧/s,并用汉诺威电弧质量分析仪记录焊接过程中的电信号。试验装置连接形式如图1所示。

图1 试验装置示意图Fig.1 Schematic diagram of experimental setup

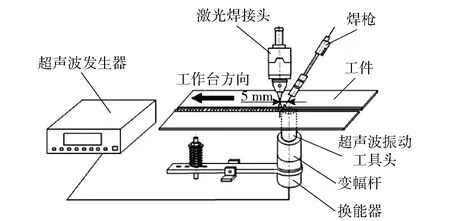

当对高氮钢进行超声辅助复合焊接时,试验装置如图2所示。超声波发生器最大输出功率为1 000 W,工作频率为20 kHz. 焊接过程中,工件固定在水平数控工作台上,复合焊接系统和振动工具头位置相对固定,工件随数控工作台移动。振动工具头放置于工件下方,并沿工作台运动方向后置于激光焦点5 mm处。

图2 超声辅助复合焊接装置示意图Fig.2 Schematic diagram of ultrasonic assisted hybrid welding device

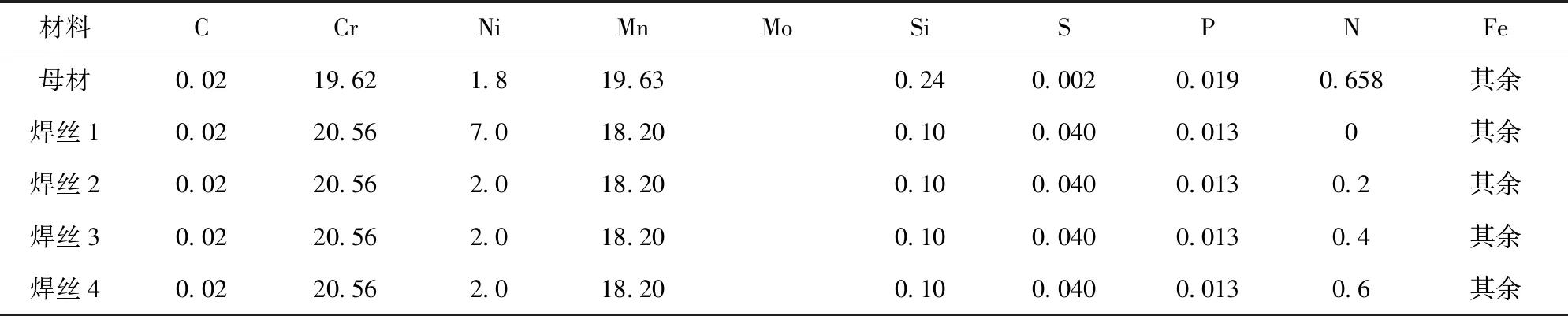

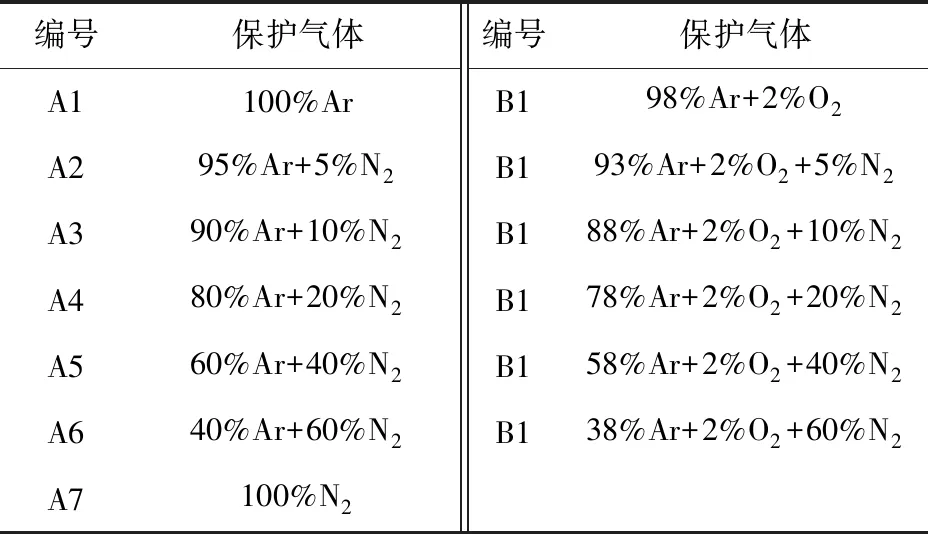

材料尺寸为8 mm×400 mm×100 mm,对接端面开30°Y型坡口,钝边为3 mm,对接间隙为0.4 mm. 填充材料为直径1.2 mm的不锈钢焊丝,母材及焊丝的主要化学成分见表1. 电弧保护气体成分如表2所示,气体总流量为17 L/min. 试验的主要焊接工艺参数如表3所示。

采用X射线探伤方法检测焊缝中气孔,利用数值分析软件Matlab计算气孔直径,采用金相方法确定焊缝横截面积,进而计算出气孔总体积与焊缝总体积的比值,即焊缝气孔率。采用TC500型氮氧分析仪测量焊缝氮含量,分析精度为0.1×10-6.

表1 母材及焊丝的主要化学成分(质量分数)

表2 保护气体成分

表3 焊接参数

2 试验结果与分析

2.1 保护气体成分控制

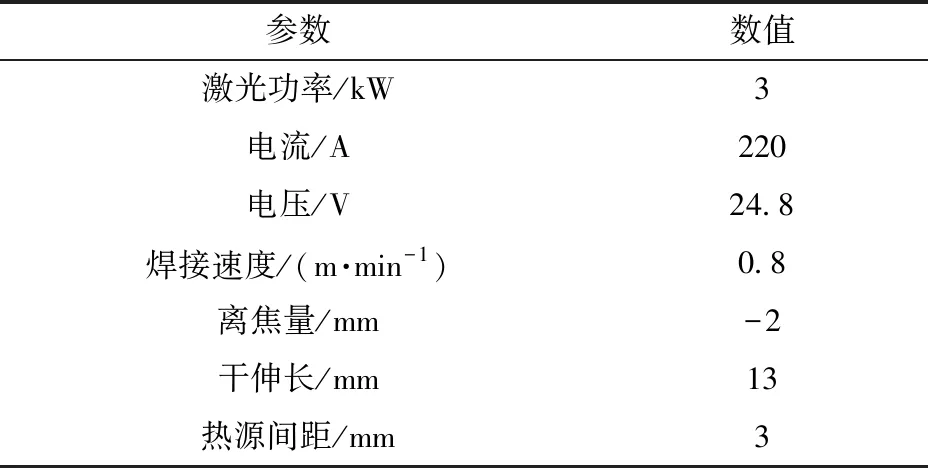

图3 典型焊缝形貌(左为焊缝横截面,右为焊缝表面)Fig.3 Typical welded joint morphology (left: cross section of welded point; right: welded point surface)

文献[17]指出保护气体中添加少量O2有助于提高焊缝中氮含量,因此试验采用表1中焊丝1作为焊接填充材料,依次采用表2中保护气体对高氮钢进行焊接试验,研究不同保护气体成分对高氮钢焊接接头气孔率和氮含量的影响。图3为不同保护气体下典型焊缝形貌图。

2.1.1 保护气体成分对氮含量的影响

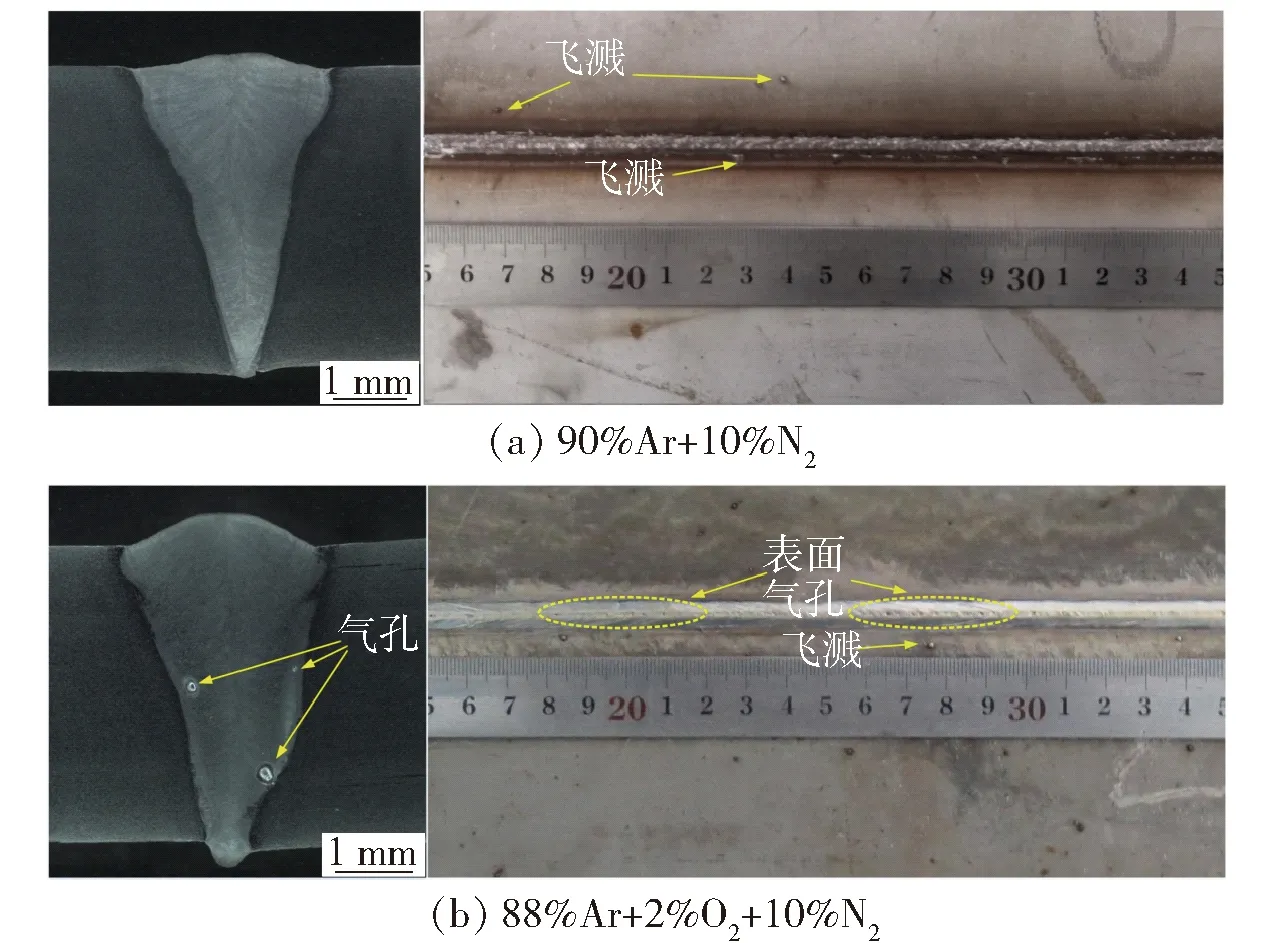

图4为不同保护气体对焊缝氮含量的影响。从图4中可以看到:当100%Ar作为保护气体时,焊缝氮含量最低,仅为0.39%;当向氩气中添加N2时,焊缝氮含量明显增多,且随着保护气体中N2比例的增大而增多。

图4 保护气体对焊缝氮含量的影响Fig.4 Effect of shielding gas on nitrogen content in welded joint

热源空间和熔池之间氮的流向取决于两区域之间的氮活度差,氮粒子易朝着氮活度较低的区域流动[18]。当保护气体为100%Ar时,热源区域的氮活度几乎为0,远低于熔池中的氮活度。因此,熔池中的氮粒子通过两相界面迁移到热源区域,导致焊缝发生严重的氮损失。随着保护气体中N2比例的增大,热源区域的氮活度增大,促使了热源区域中的氮粒子向熔池中扩散,从而在一定程度上抑制了焊缝中的氮损失。

从图4中也可以看出,当采用Ar+O2+N2作为保护气体时,焊缝氮含量同样随着保护气体中N2比例的增大而增大,且整体高于Ar+N2混合气体下的焊缝氮含量。从(1)式中可以看出,O2与N2在热源的作用下生成NO. 文献[17]指出向含氮的保护气体中添加少量氧化性气体可以生成一氧化氮,这是焊缝中氮含量增加的主要原因。从(1)式和(2)式中也可以看出,O2最终将N2转化为N,这有助于提高焊缝中的氮含量。

(1)

NO+[Fe]→[FeO]+[N].

(2)

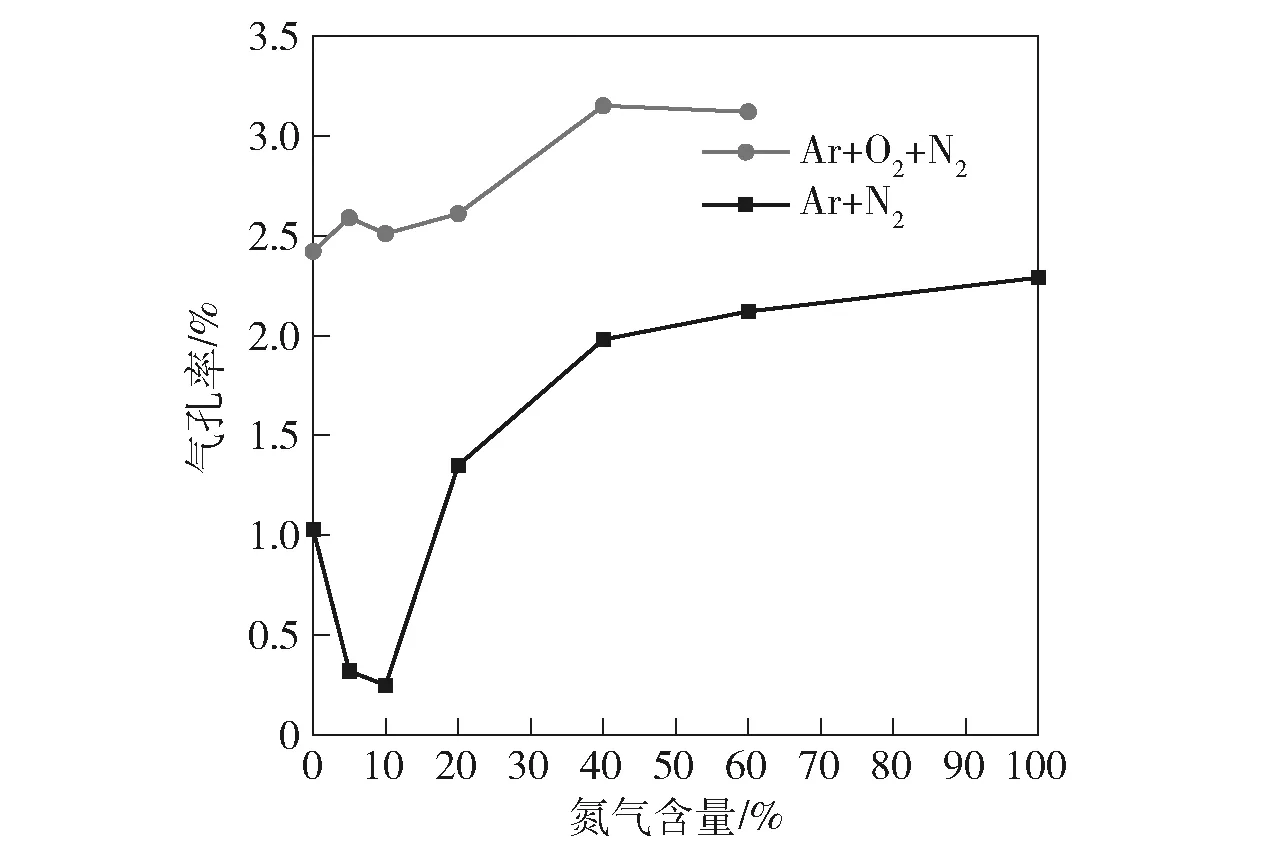

2.1.2 保护气体成分对气孔率的影响

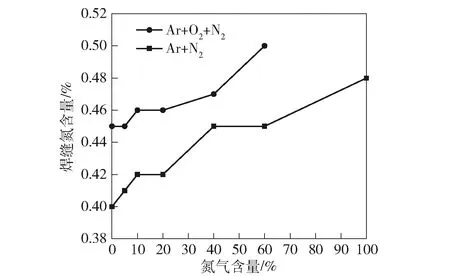

图5为不同保护气体对焊缝气孔率的影响。从图5中可以看到:当保护气体为Ar+N2时,随着N2比例的增大,气孔率呈先降低、后升高的趋势;保护气体为90%Ar+10%N2时,焊缝气孔率最低,仅为0.25%. 这主要是因为熔池中存在以下平衡反应:

N2↔2[N].

(3)

图5 保护气体对气孔率的影响Fig.5 Effect of shielding gas on porosity

由于保护气氛中氮分压逐渐增大,抑制了熔池中氮向N2转变,从而有效地降低了N2泡的产生倾向。当保护气体中N2比例达到一定程度时,过大的氮分压促进了保护气体中的氮粒子向熔池中过渡,使得熔池中的氮处于过饱和状态,从而促进了熔池中N2泡的生成。

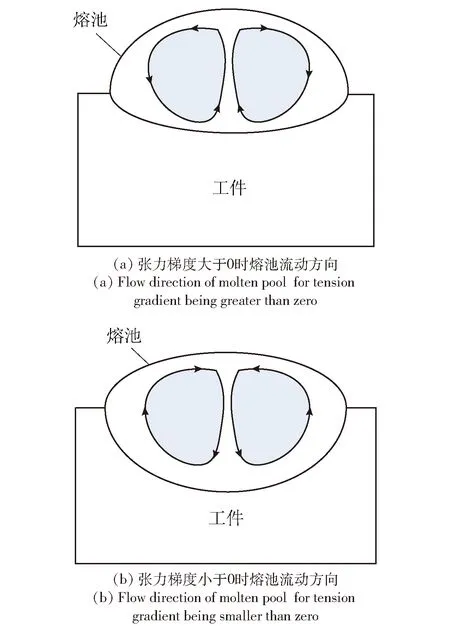

从图5中也可以看到,与Ar+N2混合气相比,Ar+N2+O2保护下的焊缝气孔率明显升高,但随着N2比例的增大,气孔率变化规律并不明显。从2.1.1节中可知,保护气体中添加少量O2使得焊缝中氮含量明显升高,从而促进了熔池中氮向N2泡的转变。此时熔池中的氮含量远远超过钢液中氮的溶解度,导致熔池中会生成大量的细小气泡。当熔池中的气泡数量过多时会发生汇聚、合并和上浮等现象,这使得生成气孔的不确定因素增多,因此焊缝气孔率变化规律不明显。同时O2也使得熔池表面marangoni对流模式发生改变[19-20]。一般情况下熔池中的活性组元含量较低,熔池的表面张力梯度为负值,熔融金属由熔池内部向熔池边缘流动,形成外向marangoni对流模式,如图6(a)所示,这有利于加快气泡从熔池中上浮。当保护气体中添加2%的O2后,表面张力梯度由负变正,熔融金属由熔池边缘向内部流动,形成内向marangoni对流模式,阻碍了气泡在熔池中上浮,进而滞留于熔池中形成气孔。

图6 不同表面张力系数的熔池流动Fig.6 Flow of molten pools with different surface tension coefficients

2.2 焊丝成分控制

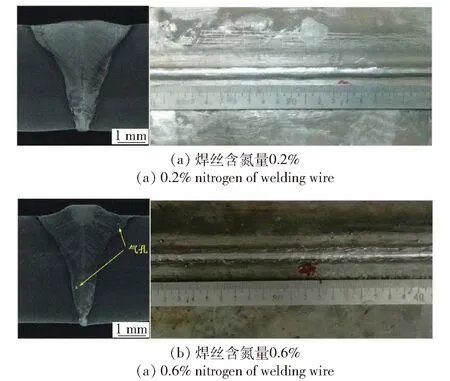

试验采用纯Ar作为保护气体,依次选用表1中焊丝对高氮钢进行焊接试验,研究不同焊丝成分对高氮钢焊接接头气孔率和氮含量的影响。图7为不同焊丝成分下典型焊缝形貌图。

图7 典型焊缝形貌(左为焊缝横截面,右为焊缝表面)Fig.7 Typical welded joint morphology (left: cross section of welded point; right: welded point surface)

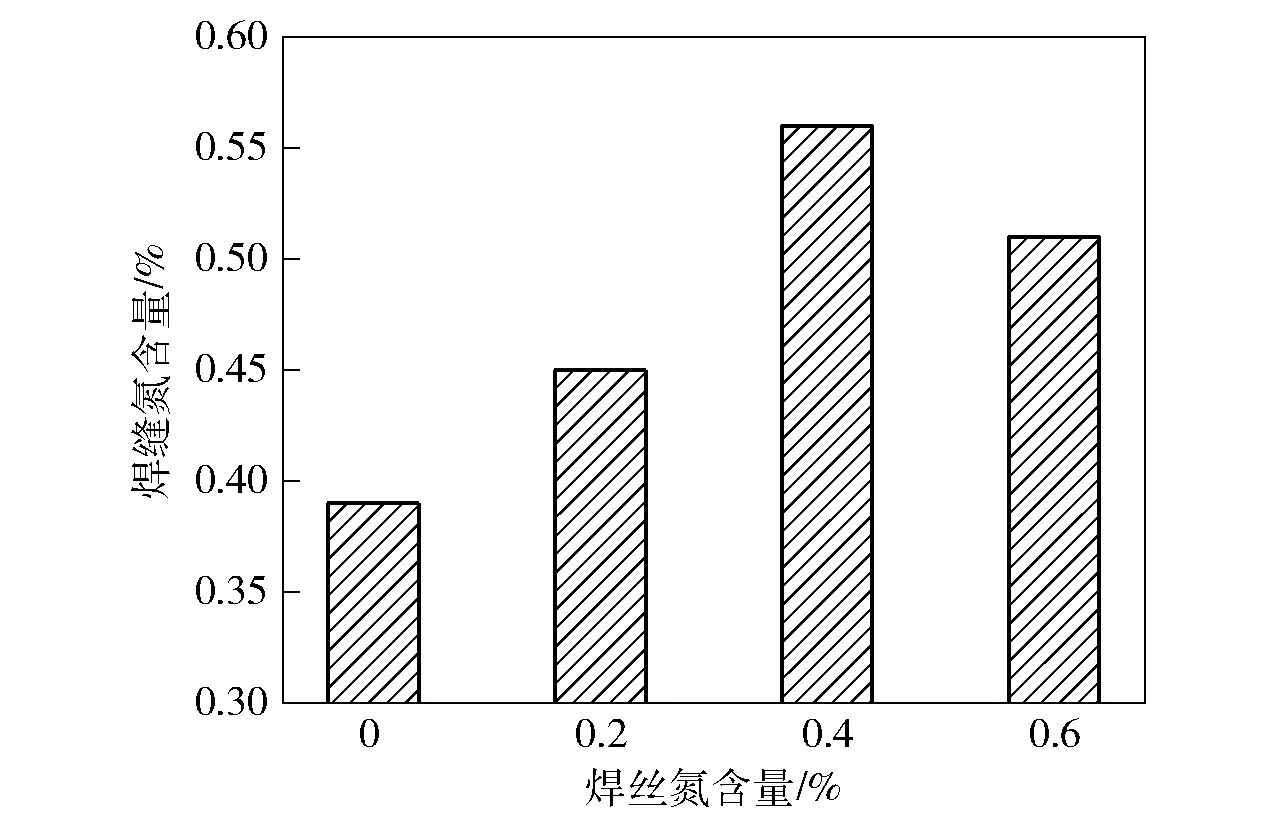

2.2.1 焊丝成分对氮含量的影响

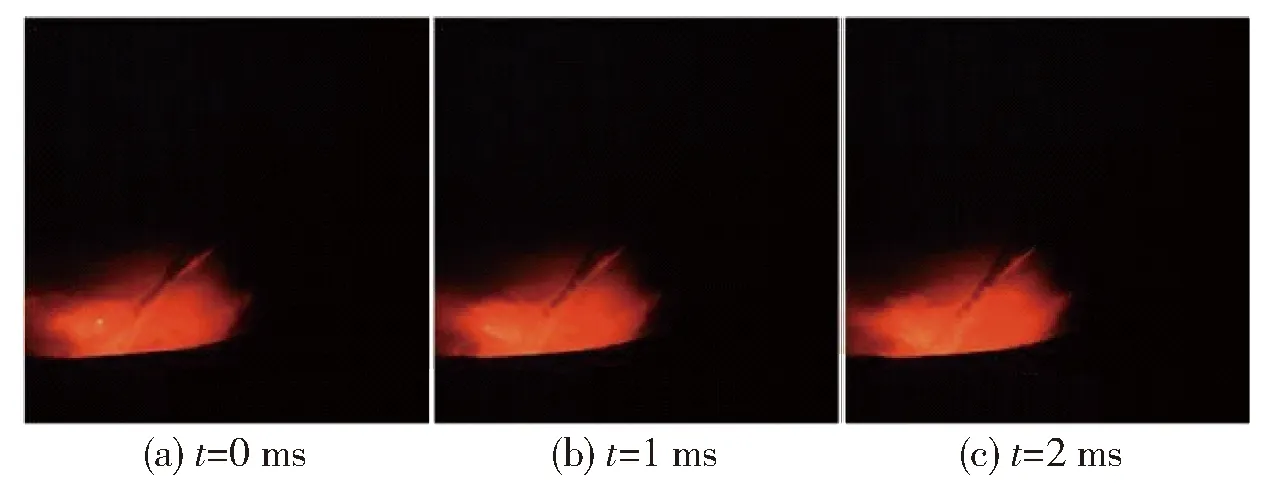

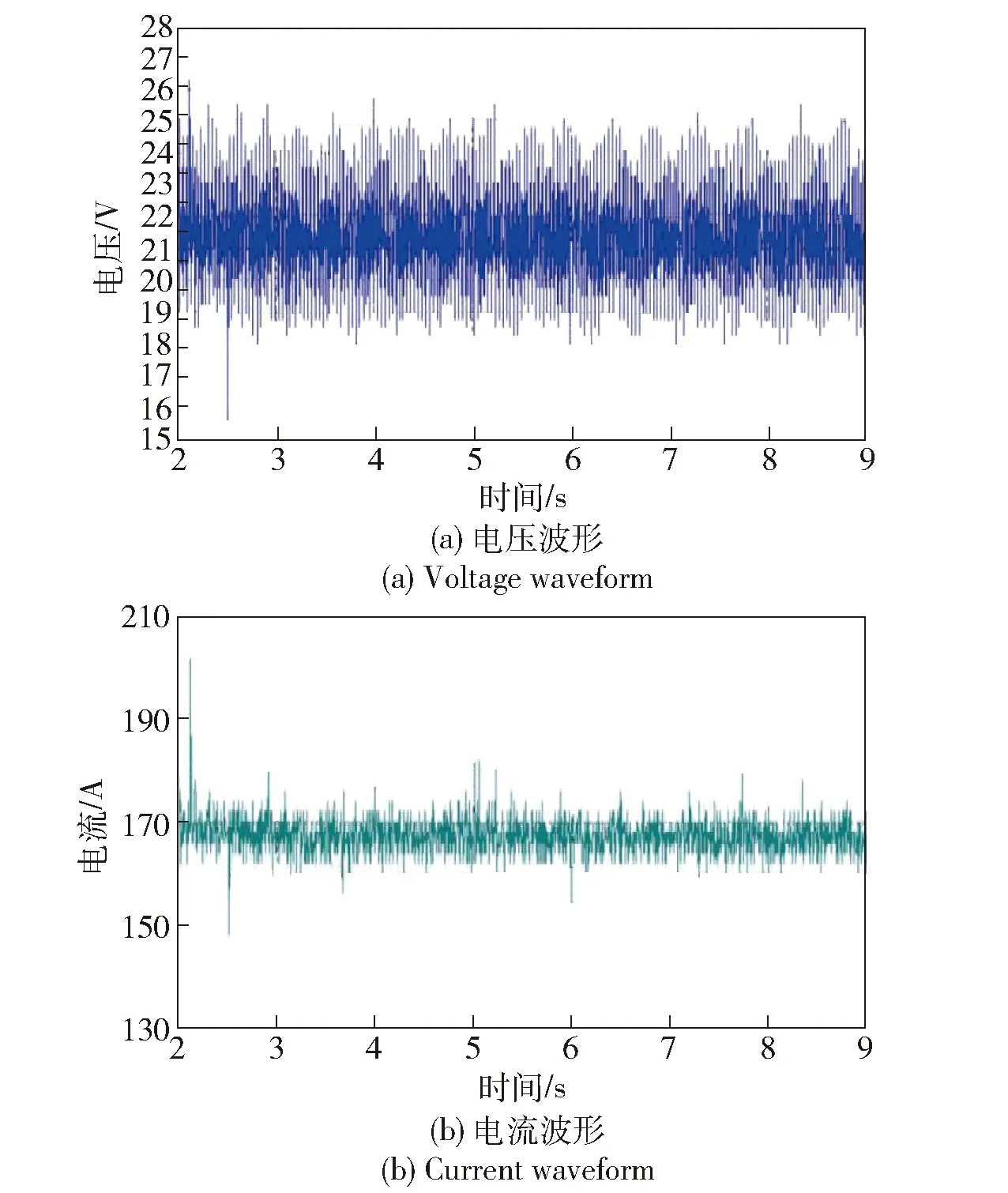

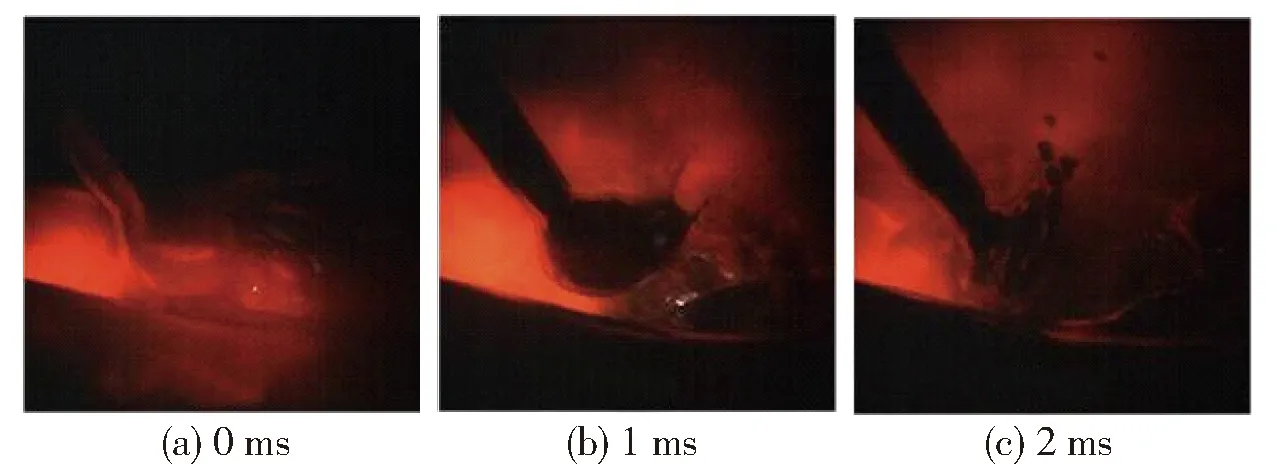

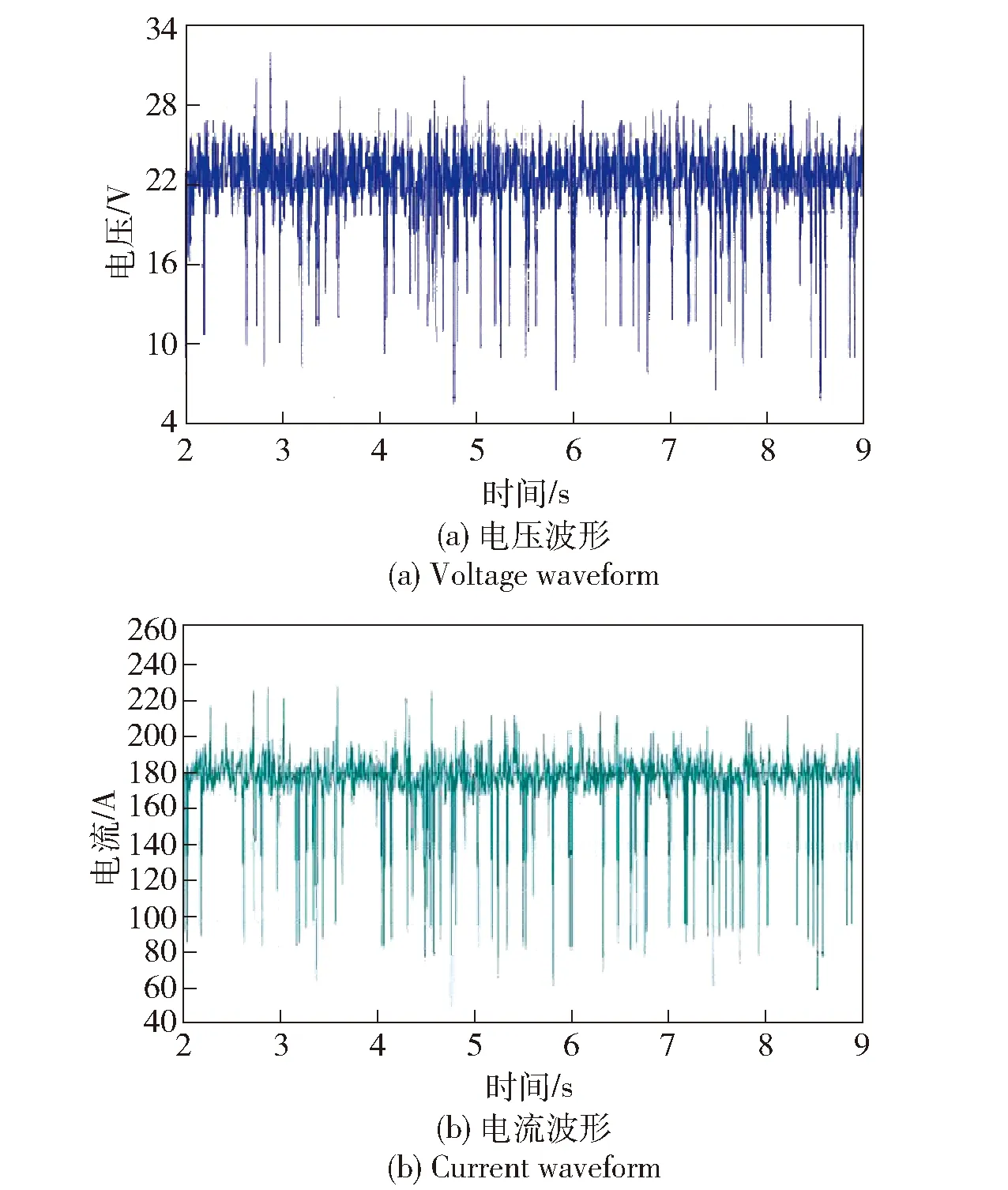

图8为不同焊丝成分对焊缝氮含量的影响。由图8可知,随着焊丝中氮含量的增加,焊缝氮含量呈先升高、后降低趋势。当焊丝氮含量较低时,熔滴过渡模式以射流过渡为主,电压和电流平稳,如图9和图10所示;而焊丝中氮含量为0.6%时,焊接过程中发生爆炸过渡,电压和电流波动较大,如图11和图12所示。由于焊丝氮含量过高,熔滴中的氮元素处于过饱合状态,在熔滴内部形成N2,在复合热源作用下,气体体积膨胀而产生内压力使得熔滴爆破。这使得焊丝中的氮元素在焊接过程中以N2的形式而损失掉。

图8 不同焊丝成分对焊缝氮含量的影响Fig.8 Effect of welding wire on nitrogen content of welded joint

图9 焊丝氮含量0.2%时熔滴过渡图像Fig.9 Droplet transfer images for nitrogen content of welding wire being 0.2%

图10 焊丝氮含量0.2%时电流和电压波形图Fig.10 Oscillograms of welding current and voltage for nitrogen content of welding wire being 0.2%

图11 焊丝氮含量0.6%时熔滴过渡图像Fig.11 Droplet transfer images for nitrogen content of welding wire being 0.6%

图12 焊丝氮含量0.6%时电流和电压波形图Fig.12 Oscillograms of welding current and voltage for nitrogen content of welding wire being 0.6%

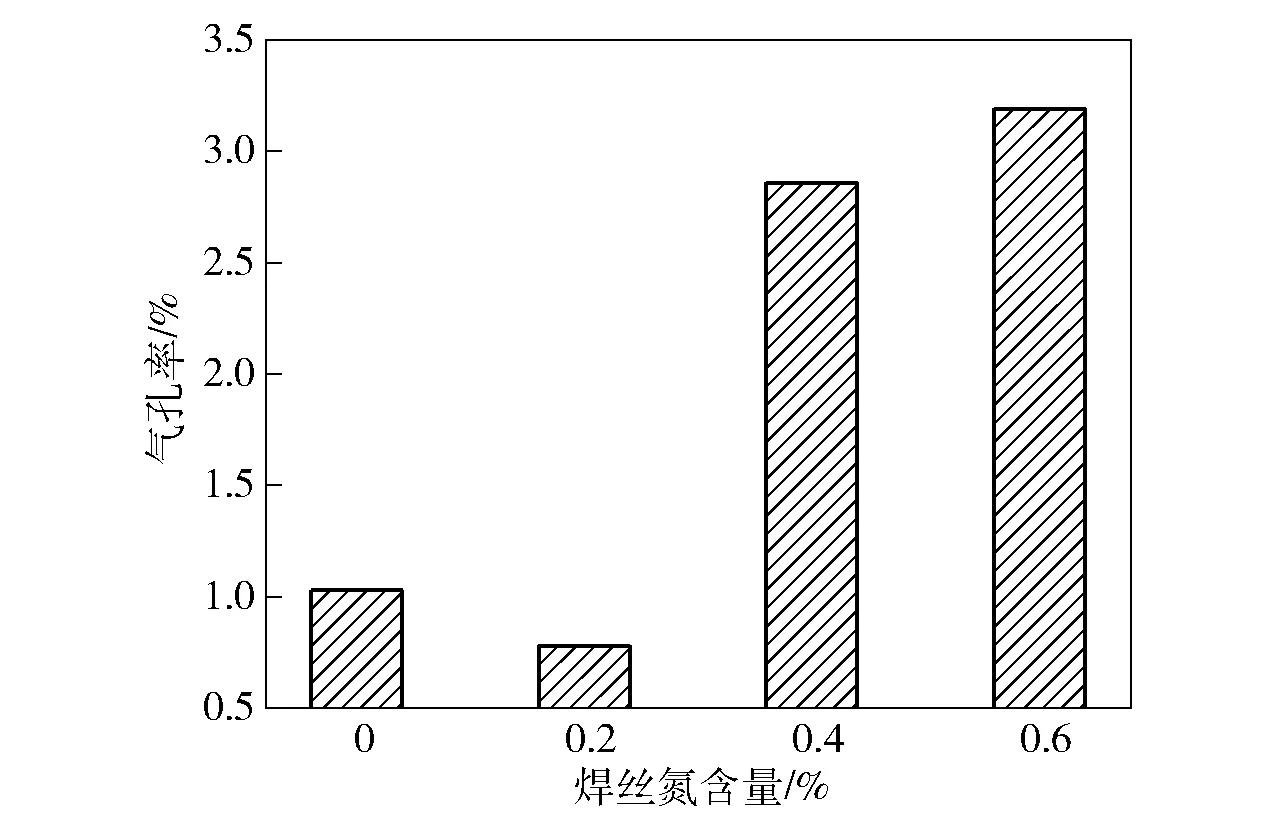

2.2.2 焊丝成分对气孔率的影响

图13为不同焊丝成分对焊缝气孔率的影响。从图13中可看出,采用氮含量为0.2%的焊丝进行焊接时所获得的焊缝气孔率最小。在复合热源的作用下,0.2%N的焊丝中氮元素蒸发而形成N2氛,抑制了熔池中氮粒子向N2的转变。当焊丝中的氮含量为0.4%和0.6%时,焊丝中部分氮元素会形成N2氛,其余氮元素会随着熔滴过渡到熔池中,此时熔池中氮粒子含量较多,从而促进了氮粒子向N2转变。

图13 不同焊丝成分对焊缝气孔率的影响Fig.13 Effects of different welding wire compositions on weld porosity

2.3 超声振动辅助控制

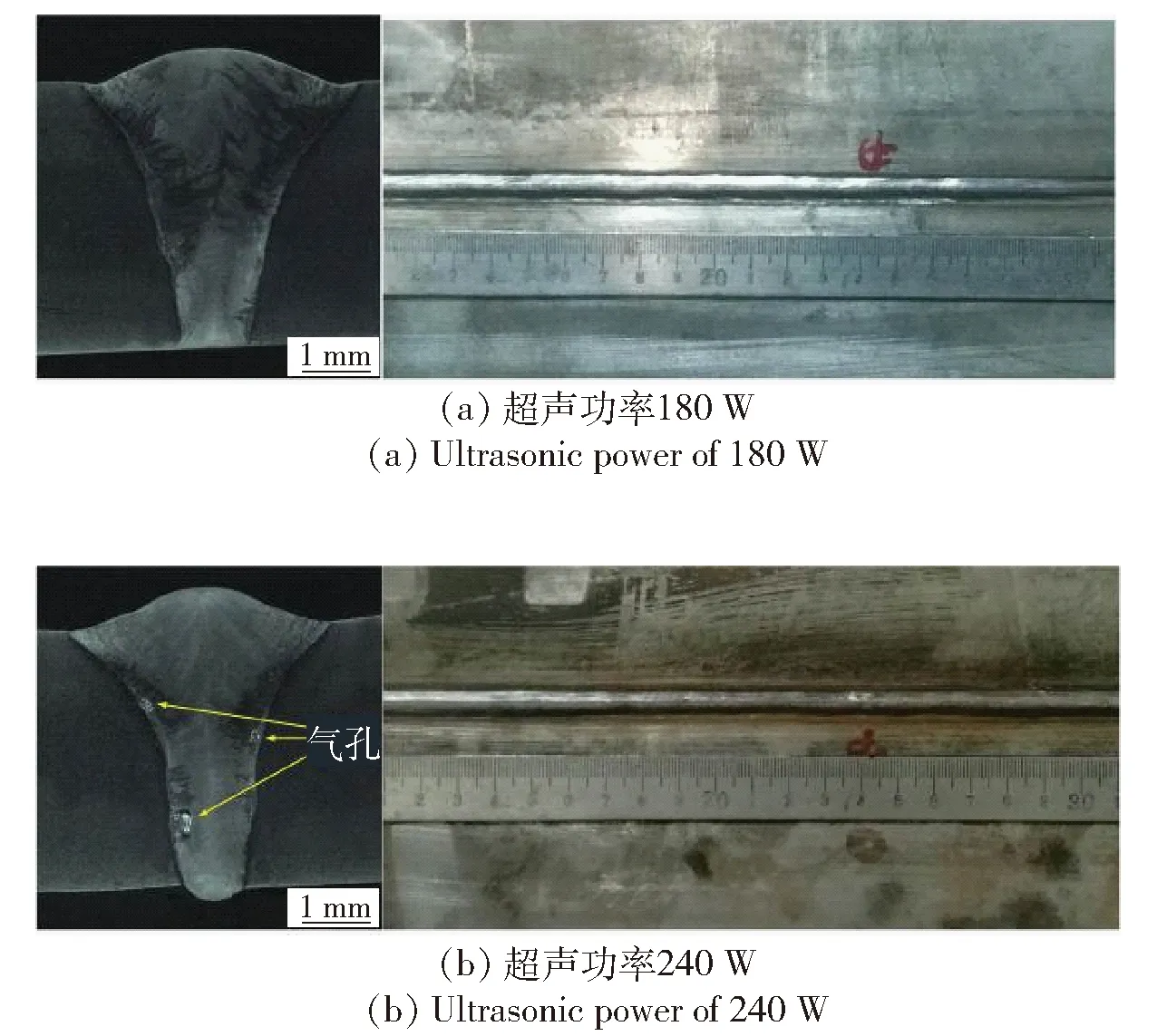

试验采用纯Ar作为保护气体,采用表1中焊丝1作为焊接填充材料,探究不同超声功率对焊缝氮含量和气孔率的影响。图14为不同超声功率下典型焊缝形貌图。

图14 典型焊缝形貌(左为焊缝横截面,右为焊缝表面)Fig.14 Typical welded point morphology (left: cross section of welded point; right: welded point surface)

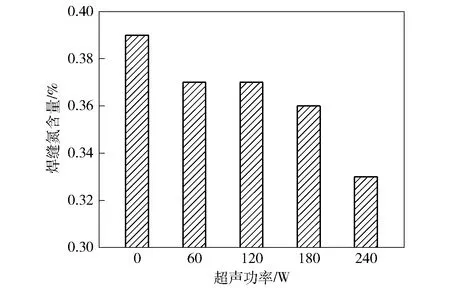

2.3.1 超声振动功率对氮含量的影响

图15所示为焊缝氮含量随超声功率变化柱状图。从图15中可以看出随着超声功率的增大,焊缝氮含量略有降低。这是因为施加超声振动时,空化效应对熔池产生的机械力与声流效应共同促进熔池流动,加快了氮从熔池中逸出。

图15 超声振动对焊缝氮含量的影响Fig.15 Effect of ultrasonic vibration on nitrogen content of welded point

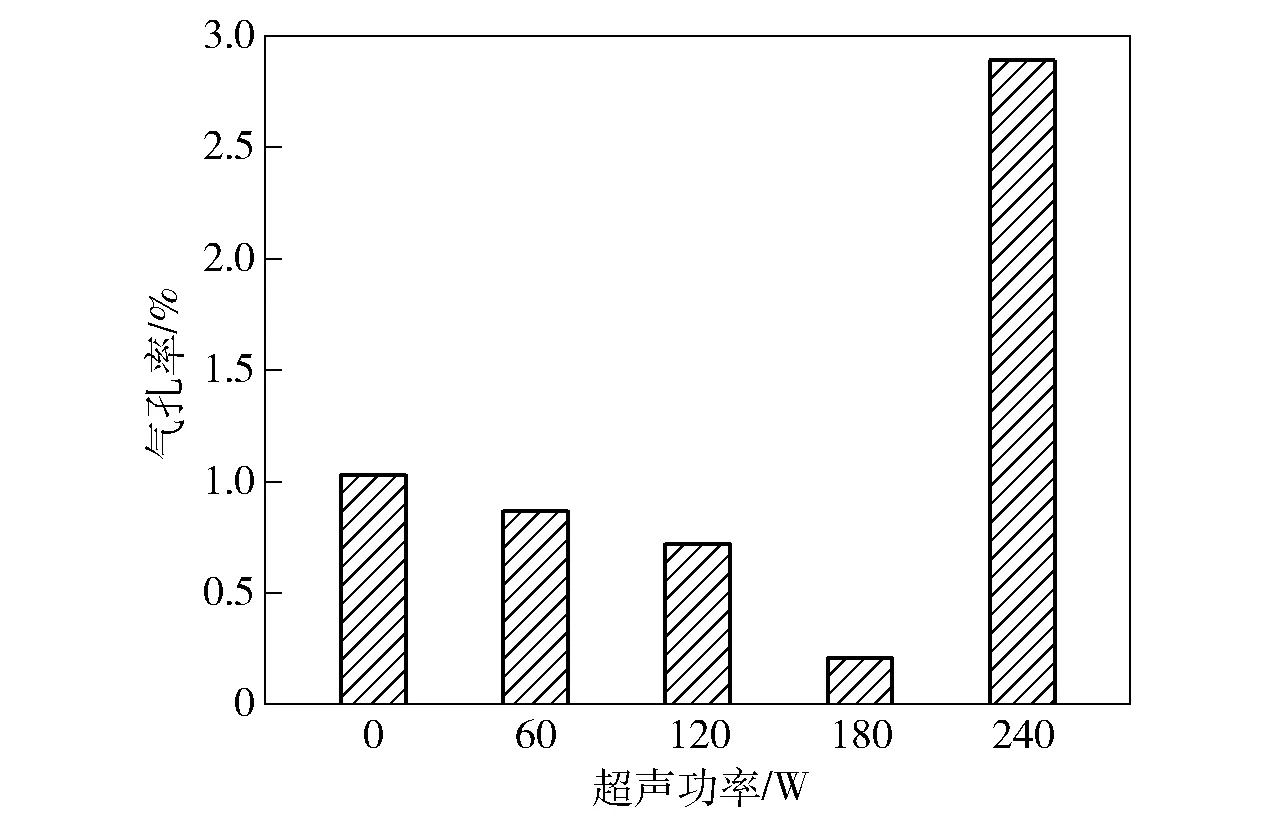

2.3.2 超声振动功率对气孔率的影响

图16为焊缝气孔率随超声功率变化柱状图。从图16中可以看出,随着超声功率的增大,焊缝气孔率呈先减小、后增大趋势。在焊接过程中,熔池中会形成大量的N2泡,造成气泡附近区域的空化阈值降低。当熔池中的声压大于熔融金属的空化阈值时,就会引起空化作用并产生空化气泡[21]。稳态空化过程中,空化气泡受超声的正、负压作用而发生压缩和拉伸。在声波负压阶段,空化气泡会合并吸收周围N2泡。气泡合并后体积变大,加快了其从熔池中的逃逸速度,从而避免了气泡滞留在焊缝中形成气孔。

图16 超声振动对焊缝气孔率的影响Fig.16 Effect of ultrasonic vibration on weld porosity

当超声功率达到240 W时,焊缝气孔率急剧升高。过大的超声功率会引起稳态空化效应向瞬态空化效应转变,生成生存周期较短的空化气泡,因此空化气泡在生长到一定程度后随即被迅速压缩至崩溃[22]。空化气泡崩溃时产生的高温、高压效应及激流,使得气泡崩溃后生成大量小气泡,不能及时从熔池中逸出而形成气孔。

3 结论

本文采用激光- 电弧复合焊接技术对高氮钢进行焊接,分别研究了保护气体、焊丝成分和超声振动对焊接气孔和氮损失的影响,所得主要结论如下:

1) 当保护气体为Ar+N2时,随保护气体中N2比例的增大,焊缝氮含量升高,气孔率呈先降低、后升高的趋势;当向Ar+N2中添加2%O2后,氮含量和气孔率明显升高,且随着N2比例的增大,焊缝氮含量增多,但气孔率呈无规律变化。

2) 随着焊丝氮含量的增加,焊缝氮含量呈先升高、后降低趋势,焊丝氮含量达到0.6%时,焊接过程易发生爆炸过渡,焊丝氮含量损失严重;随着焊丝氮含量的增加,气孔率呈先降低、后升高趋势,焊丝氮含量为0.2%时,焊丝中氮元素蒸发形成N2氛,抑制了熔池中氮粒子向N2的转变。

3)超声能量导入熔池后,空化效应与声流效应共同促进熔池流动,加快了熔池中氮元素的逸出;超声能量引起的稳态空化效应加快了气泡的上浮速度,但超声功率过大会导致熔池中发生瞬态空化效应,焊缝气孔率急剧上升。