“净给利”设备的应用

2019-12-21刘春良

李 雷,刘春良

(长城汽车股份有限公司,河北省汽车产业技术研究中心,河北保定 071000)

0 引言

涂装是整车制造的重要工艺之一。在车型涂装过程中,车型前处理系统是一个复杂的系统,每一个环节都会影响到车身的涂装质量。前处理对车身清洗效果的优劣程度直接影响到车身的电泳效果,同时,前处理系统工艺复杂,能耗高,产生的废物(水)多,各个车辆生产企业在关注产品质量、提升涂装前处理效果的同时,对节能降耗、降低成本亦有需求。

“净给利”工业清洗液处理系统是源自于德国科学家对自然界“飓风”现象的深刻理解,经过二十多年的潜心研究而发明的清洁液处理技术。它以纯物理的手段处理涂装前处理用水,增加水分子的活性,降低水的黏滞性和表面张力,从而大大提高水的溶解力和渗透力,增强水的清洁功能。

“净给利”的主要特点:在不添加其他化学成分的情况下,通过物理变化,降低液体的表面张力,提高清洗液的清洗能力,改善汽车涂装质量,降低清洗液的槽液温度,延长清洗液的使用周期,减少清洗液的用量及废水排放的处理量。

1 技术原理介绍

“净给利”工业清洗液处理系统利用流体层流切割和高压突变、低压内爆等物理处理方式将清洗液中的大分子水团转变为小分子水团,小分子水团能够进入罅隙,清洗罅隙中的污物,液体表面张力降低,溶解能力提高,使液体具有更强的清洗效果;液体的黏滞性降低,渗透力提高,使液体更容易清洗污物;清洗液的物理性能得以改善,具有更长的使用寿命。

下面以脱脂液为例进行介绍:

(1) 脱脂液的性能得以改善:通过纯物理的方式使脱脂液的物理状态发生改变,提高了脱脂液的浸润及渗透性能,在同等条件下,改善了脱脂效果。从理论上看,当脱脂液温度降低时,化学反应的速率及脱脂剂的浸润及渗透性能会降低,但是经过“净给利”工业清洗液处理系统处理后,在低温下就能够实现高温脱脂的效果,其原因是通过处理后的脱脂液的性能发生了改变。

(2) 破乳,更利于油水分离:脱脂槽液之所以老化及需要更换,主要原因是脱脂液中含油量过高,特别是乳化的油粒,由于在油滴外层会有一层水壳,非常不利于油水分离过程;经过系统处理后,这部分水壳被破坏,油粒更容易彼此结合而被油水分离器分离。经过“净给利”工业清洗液处理系统处理后,溶液的表面张力降低,并在一定时间内维持稳定,保持较高的活性。因此,槽液中的含油量能够长时间维持在较低的水平。

2 “净给利”设备的安装及应用

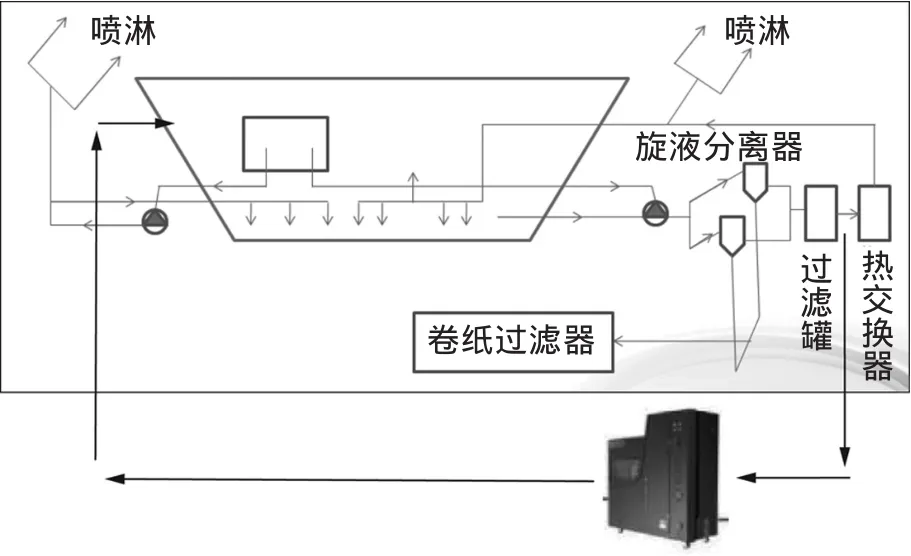

“净给利”设备主体安装一般分为2种模式:一种是柜体式(图1);一种是接水盘安装模式。从美观的角度,柜体式更为美观;接水盘式则更容易维护。根据现场具体情况,在安装方式上稍有区别,但均需遵循以下原则:(1)对管路的影响最小,一般通过设置旁路减少对管路循环的影响;(2)安装于过滤器后,避免大颗粒杂质进入系统,对系统造成磨损,可接受的颗粒直径范围≤300 μm;(3)管路尽可能短,沿程阻力尽可能小。对一般的船型槽,安装方式如图1所示。

图1 主脱脂管路“净给利”设备安装示意图Figure 1 The installation schematic diagram of the“Jing Gei Li”equipment of the main degreasing pipeline

通过过滤后管路设置旁路,引出一部分脱脂液,经过“净给利”工业清洗液处理系统处理后,回到槽液,如此循环处理。

安装调试工作对正常生产的影响应降至最低,在现场考察完毕后,对管路进行设计,管路预加工需在车间外部进行,过滤罐后的旁通作为“净给利”设备与脱脂槽之间的接口,尽量避免动火作业,在不停线、管路无大的变动的情况下完成安装。在运行方式上,“净给利”主要是实施槽液循环,即从槽体抽取液体到“净给利”核心处理器中处理,然后回到槽液。为了保障效果,“净给利”工业清洗液处理系统要求24 h运行。

3 应用效果简介

(1) 除油

通过槽液循环,让槽液形成可控的流态,形成剪切力和摩擦力,让“水包油”态的油水壳破裂,使油得到释放,形成油颗粒或者“油包水”态油,通过油水分离装置将其从脱脂槽液中分离,从而降低槽液的含油量。实现延长槽液使用周期,减少脱脂液的排放。

脱脂液使用一段时间后会出现老化现象,而不得不更换槽液。之所以会老化的根本原因在于失去了脱脂性能和颗粒物增多,大的颗粒物可以通过过滤的方式去除,但是部分细颗粒物和油脂、脱脂剂本身形成稳定的团状结构而得不到释放。油水分离器的本质是通过高温(80~90 ℃)打破这种稳定的结构(破乳过程),但从目前的情况看,大多数主机厂的油水分离器运行效果并不理想,导致乳化油和细颗粒的团状稳定结构长期存在于脱脂液中。“净给利”设备通过物理方式,打破这种稳定的结构,并创造了油彼此聚集的机会(油水分离的第二机理,聚集上浮),从而使油能够上浮,更容易被收集,而从脱脂液中分离出来。

(2) 延长倒槽周期,提高利用率

脱脂倒槽的周期主要依据2个指标,含油量和车身清洗数量。通过”净给利”设备的运行,改善了除油效果,降低了槽液含油量,使槽液含油量维持在3.5 g/L以下的低水平,从而提高了脱脂液的清洗效果,减少倒槽及洗槽频次,提高脱脂剂的利用效率,减少废脱脂液的排放,降低单台成本。以我司某主机厂为例,预脱脂换槽周期为每周1次,使用“净给利”系统后,槽液换槽周期延长至每2周1次,可节约成本约10万元/a。清洗液可以反复循环多次利用,至少可以节省50%以上的新鲜水补充量。降低了化学清洗剂的使用量,减少50%以上的废水排放量,降低了对环境的影响,节省了大量的污水处理费用,绿色环保。

(3) 降低脱脂温度

涂装作为能耗大户,节能一直是有待解决的难题之一。以某工厂为例,该工厂原脱脂温度为53 ℃,使用“净给利”清洗液处理系统后,在45 ℃下就可以稳定脱脂,达到预期的脱脂效果,脱脂温度的降低意味着更低的能耗。

(4) 改善清洗质量,提高产品品质

涂装前处理是一个复杂的过程,受到各种因素的影响,导致清洗质量不达标,影响电泳效果,需对电泳漆面进行打磨处理,从而带来生产质量问题和单车生产成本的增加。对于不同的应用环节,对质量的改善对象不同,但是最终体现于缩孔数量的减少。某标杆工厂在脱脂环节和脱脂后水洗环节应用了“净给利”工业清洗液处理系统,一方面,颗粒得到减少;另一方面,通过对特定区域的缩孔统计,发现缩孔数量显著减少。

4 项目开展策划方案

对于新建项目和改造项目,“净给利”的项目实施大同小异,以改造项目的实施方式为例,对“净给利”工业清洗液处理系统的项目实施说明如下:

(1) 客户项目介绍及前期沟通,了解设备的工作原理及设备应用的可行性;

(2) 达成合作意向,实施现场工况调查,确立应用目标;

(3) 工艺概要设计:现场评估可安装性、安装位置、设备选型、初步的工艺设计;

(4) 投资收益核算:在确定应用目标和工艺的基础上,实施应用目标下的投资收益核算,一般与工艺概要设计同步实施;

(5) 合作意向确定:双方达成项目实施意向,签署应用协议;

(6) 详细方案设计:确定现场电控、管线、设备的详细安装位置、尺寸;

(7) 现场安装调试:根据详细的设计方案,实施现场的设备安装与调试;

(8) 应用调试及应用效果评估:根据应用目标,提出应用调试方案,进行应用效果评估;

(9) 应用后评估:根据前期结果,实施应用总结。

5 结语

“净给利”工业清洗液处理是一个自然的物理过程,无化学添加、无辐射,是一种绿色环保的清洁水技术。相比传统的清洁水技术,经过“净给利”系统处理的水具有更好的洁净度和流动性。系统安装占地面积小,可以很容易地安装结合到已有的生产清洁工艺中,且不影响其他工艺。系统无运动部件,只有运行和停止两个简单按钮,即开即用,使用安全,不需要日常维护。设备采用特种不锈钢材质,可长期稳定可靠运行,无耗材,运行成本低。