荞麦米筛分物料接触参数测量与离散元仿真标定

2019-12-21杜文亮苏日嘎拉图

张 春,杜文亮,陈 震,苏日嘎拉图

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

荞麦又叫三角麦,在内蒙古地区种植广泛。荞麦中芦丁、烟酸的含量远远超过其他粮食作物,具有降血脂、降血压、降血糖的保健功效,其微量元素、必需氨基酸及蛋白质含量相对较高,营养价值相当于肉类和大豆,是一种深受喜爱的绿色健康的杂粮作物[1]。我国荞麦的年出口量超过20万t[2],并且出口形式已从出口原料变为出口剥壳后的荞麦米[3],因此荞麦米产量越高、品质越好,所带来的经济效益就越可观[4]。但在剥壳过程中,荞麦米和荞麦的混合物尺寸差别较小而造成而筛分困难,致使荞麦米产量不高。前人分别针对不同结构参数筛板、不同喂入量以及不同筛体振动频率等进行了相关研究[5],但由于荞麦米在筛面上的运动规律十分复杂,研究中做了相应简化,因此对提高筛分效果的筛分机理没有一个全面的解释。离散单元法是研究散体物料复杂运动的有效数值模拟方法,利用简单的方程就能够对散体系统的复杂行为进行模拟,能够直观地得到散体物料的颗粒行为[6]。离散单元法在农业物料筛分领域应用广泛,利用此方法,可以比较简单地揭示物料筛分的本质[7]。在离散元仿真颗粒物料筛分过程中,需要输入物料的物性参数,其准确性直接影响模拟结果的精确程度。

崔涛[8]、韩燕龙[9]均应用离散元仿真的方法分别对玉米种子的滚动摩擦因数、稻谷颗粒物料的仿真参数进行标定,得出离散元方法标定物料未知参数的可行性。以往对应用离散元法仿真荞麦米筛分时仿真参数标定的研究较少,本研究拟对采用离散元法仿真荞麦米筛分时所需的混合物各物料间、各物料与筛板间的碰撞恢复系数及最大静摩擦因数进行试验测定和离散元标定,为仿真荞麦米筛分时物料接触参数设置提供参考。

1 荞麦、荞麦米本征参数测定

1.1 几何尺寸测定

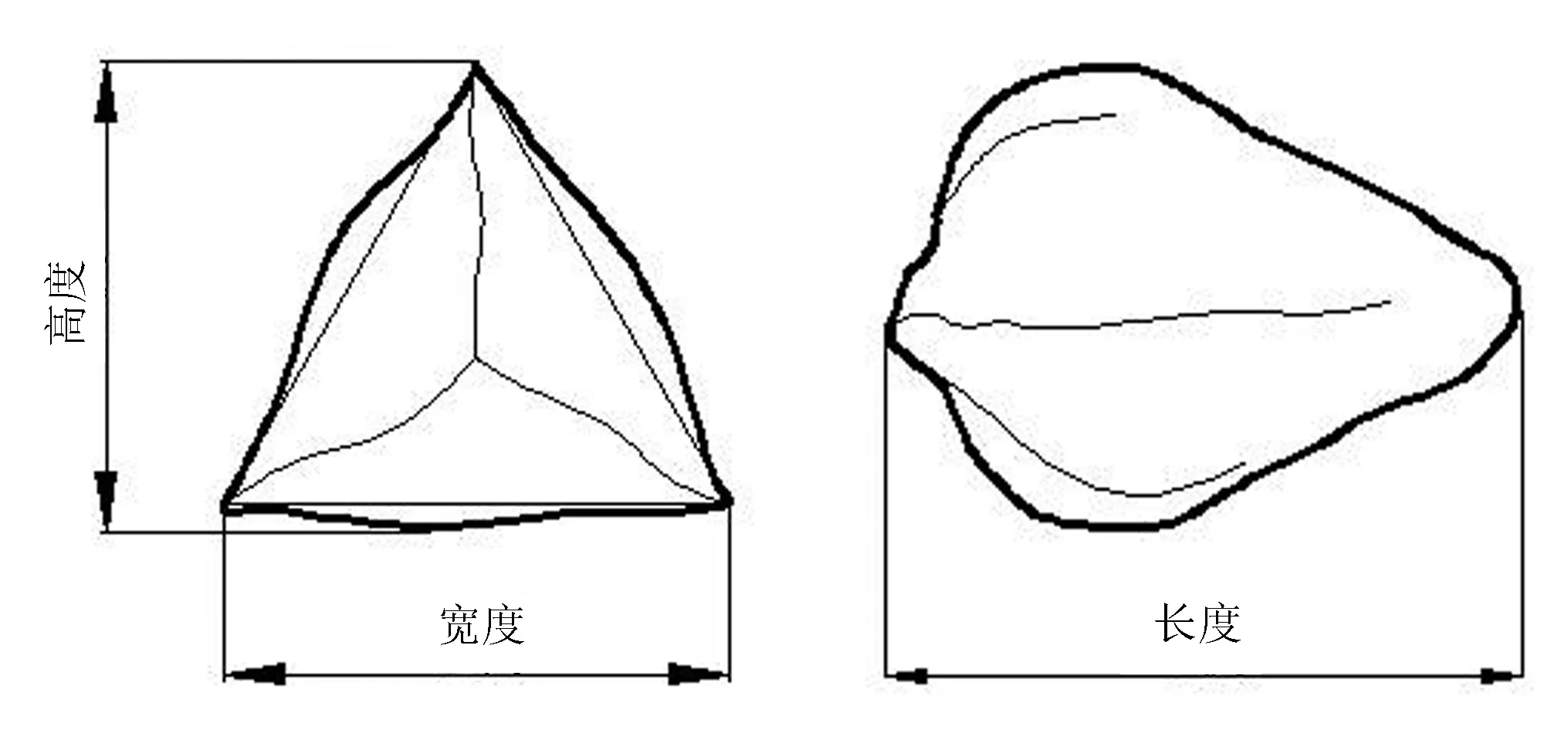

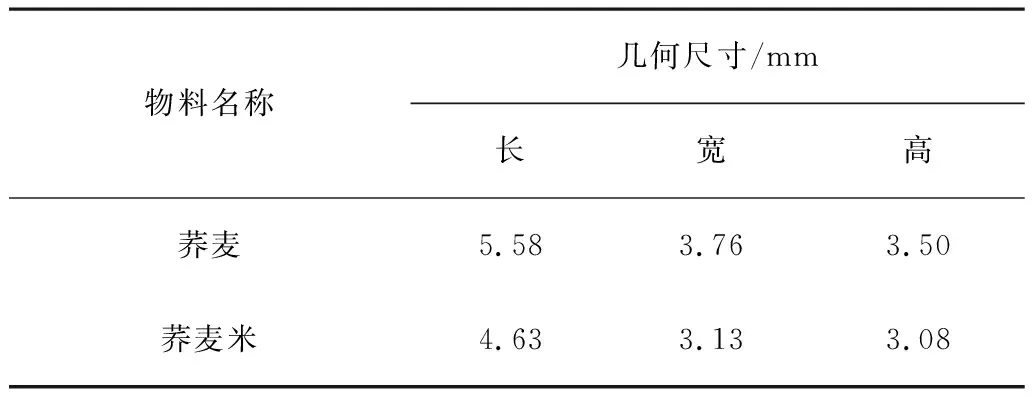

测量用的物料为呼和浩特市五川农业发展有限公司提供的甜荞麦,主要测量4.4~4.6mm粒径的荞麦及由这一粒径荞麦剥出来的荞麦米的几何尺寸。荞麦含水率为12.11%,千粒质量为31.35g。荞麦、荞麦米的几何尺寸用长、宽、高等参数来表示,长、宽、高的测量位置如图1所示,荞麦、荞麦米几何尺寸的测量位置相同。用精度为0.02mm的游标卡尺对随机选取的20粒荞麦,对荞麦米的长、宽、高进行测量,测量3次取平均值,如表1所示。

1.2 密度测定

种子密度根据体积测定方法的不同分为实体密度和容积密度。离散元法仿真需要的是颗粒物料的实体密度,所以只对物料的实体密度进行测定[10]。用量程2 000g、精度0.01g的JB5374-91型电子天平称取3g荞麦,质量记为m;用量程50mL,精度1mL的量筒量取15mL酒精,体积记为v1。根据浸液法测定,将量取的3g荞麦浸入到酒精中,待荞麦都沉下去后,记下量筒内液体的体积v2。荞麦的实体密度按下面公式(1)计算,即

(1)

式中ρ—物料实体密度(kg/m3);

m—荞麦或荞麦米质量(g);

V1—初始量取的酒精体积(mL)。

V2—加入荞麦或荞麦米后酒精体积(mL)。

相应荞麦米的实体密度测量、计算方法与荞麦的相同。测得荞麦实体密度为1 034.48kg/m3;荞麦米实体密度为1 153.85kg/m3。

图1 物料长、宽、高测量位置示意图Fig.1 Measure position schematic of material’s length,width and height表1 物料的几何尺寸Table 1 The physical dimension of the material

物料名称几何尺寸/mm长宽高荞麦5.583.763.50荞麦米4.633.133.08

2 混合物各物料间及各物料与筛板间接触参数测量

2.1 最大静摩擦因数测量

最大静摩擦因数是指物体即将与接触表面发生相对运动时的最大静摩擦力与法向压力的比值。混合物各物料间以及各物料与筛板间的最大静摩擦因数用斜面法[11]测量。使用CNY-1型斜面仪(见图2),测量荞麦与荞麦之间、荞麦与荞麦米之间、荞麦与筛板之间以及荞麦米与荞麦米之间、荞麦米与筛板之间的最大静摩擦因数。

首先选出一些荞麦、荞麦米分别将它们均匀地粘到一张大小与斜面仪表面尺寸相同的纸板上作为被测摩擦表面。斜面仪的表面材料是不锈钢(与筛板的材料一致),因此将斜面仪的表面作为第3种被测摩擦表面。再选取9粒荞麦和荞麦米分别均匀有序地粘在一起作为荞麦、荞麦米颗粒群,如图3所示。

图2 CNY-1型斜面仪Fig.2 CNY-1 cant instrument

(a) 荞麦、荞麦米、不锈钢筛板被测摩擦表面

(b) 荞麦、荞麦米颗粒群图3 被测摩擦表面及荞麦、荞麦米颗粒群Fig.3 Measured friction surface and partical group of buckwheat and buckwheat rice

将荞麦被测表面固定在斜面仪上,把荞麦颗粒群放到荞麦被测表面上,缓慢提升斜面仪,直到荞麦颗粒群在被测表面上刚刚出现滑动的瞬间停止提升斜面仪,并记录下刻度盘上的角度α,则

μ=tanα

(2)

式中μ—最大静摩擦因数;

α—最大静摩擦角(°)。

由式(2)计算出荞麦与荞麦之间的最大静摩擦因数。将荞麦颗粒群放在荞麦被测表面的不同位置,重复上述操作5次,最后取6次静摩擦因数的平均值作为荞麦与荞麦之间的最大静摩擦因数。其他混合物各物料间以及各物料与筛板间的最大静摩擦因数测量、计算方法和荞麦之间最大静摩擦因数的测量、计算方法相同。测量得到的荞麦与荞麦、荞麦与荞麦米、荞麦与筛板、荞麦米与荞麦米、荞麦米与筛板之间的最大静摩擦角平均值分别为:31.3°、23.7°、11.7°、26.5°、15.2°,经式(2)计算得到荞麦与荞麦、荞麦与荞麦米、荞麦与筛板、荞麦米与荞麦米、荞麦米与筛板之间的最大静摩擦因数平均值分别为:0.61、0.44、0.21、0.50、0.27。

2.2 碰撞恢复系数测量

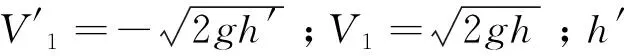

碰撞恢复系数可以反映物体碰撞过程中能量的损失,能够从宏观上体现物体被碰撞变形后恢复到其原始状态的能力,是研究碰撞问题时一个非常重要的参数[12-13]。根据牛顿对碰撞恢复系数的定义将碰撞恢复系数表示为颗粒与物体碰撞后的相对速度与碰撞前的相对速度的比值[14-15]用符号e表示,具体的计算公式为

V1、V2—碰撞前相对速度。

颗粒下落时做自由落体运动,则碰撞恢复系数可示为

因此,碰撞恢复系数可简化为

(3)

式中e—碰撞恢复系数;

h′—颗粒碰撞后弹起高度(mm);

h—颗粒下落高度(mm)。

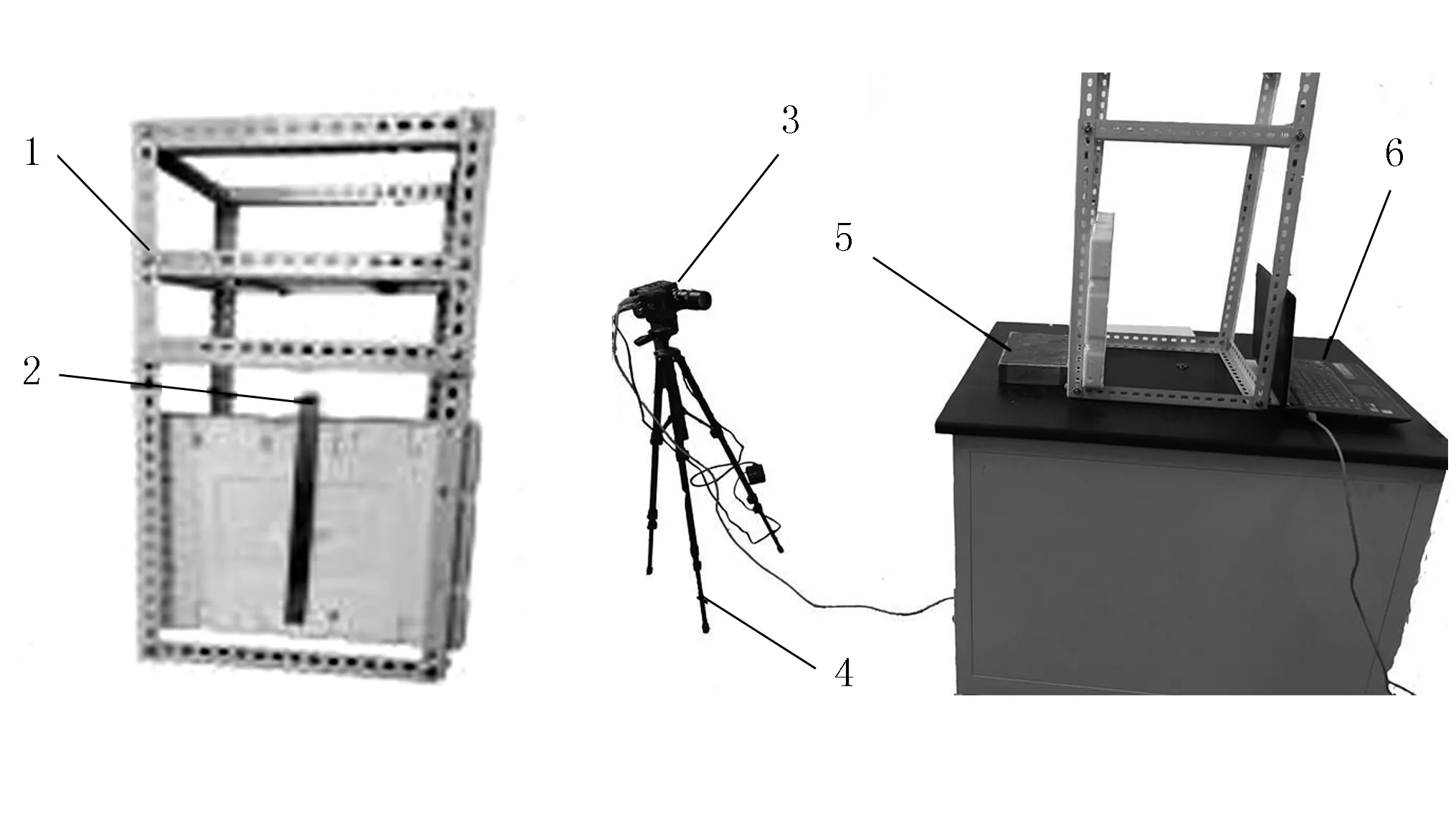

本研究对荞麦与荞麦、荞麦与荞麦米、荞麦与筛板,以及荞麦米与荞麦米、荞麦米与筛板间的碰撞恢复系数进行测量,选用MIROEX2-1024MC型高速摄像机以及相机三角架、跌落架、笔记本电脑、刻度尺组装成测试系统,如图4所示。

1.跌落架 2.刻度尺 3.高速摄像机 4.三脚架 5.被测表面(分别为荞麦、荞麦米、不锈钢筛板) 6.笔记本电脑图4 碰撞恢复系数测试系统Fig.4 Collision recovery coefficient test system

以荞麦与荞麦之间碰撞恢复系数的测量为例,测量过程为:调整相机高度,使其与荞麦弹起高度接近,保持相机水平;将图3中的荞麦被测表面放到图4中5的位置,选取20粒荞麦从跌落架上距离被测表面350mm的位置(此高度为h)间隔2s自由下落,荞麦接触到被测表面后弹起,用高速摄像机记录荞麦下落和弹起的过程;用笔记本电脑对录像进行0.1倍慢放,将20粒荞麦碰撞后弹起的高度与刻度尺对照并记录此高度h′,根据式(3)计算出碰撞恢复系数,最后取平均值。其他混合物各物料间以及各物料与筛板间的碰撞恢复系数测量、计算方法与荞麦之间碰撞恢复系数的测量、计算方法相同。

经计算荞麦与荞麦、荞麦与荞麦米、荞麦与筛板、荞麦米与荞麦米、荞麦米与筛板之间的碰撞恢复系数平均值分别为:0.20、0.18、0.44、0.32、0.29。

2.3 休止角的测量

堆积角又叫休止角,是反映物料摩擦特性的参数,现使用FT-104B型休止角测定仪参考GB/T 11986-1989《表面活性剂 粉体和颗粒休止角的测量》对荞麦、荞麦米的休止角进行测量[16],共测量6次取平均值,分别为29.33°、27.20°。

3 离散元接触参数标定

3.1 仿真参数设置

本研究中用到的离散元软件为EDEM 2.6版本,荞麦与荞麦米颗粒是不具有粘结性的,因此仿真时的颗粒与颗粒接触模型以及颗粒与几何体接触模型选用Hertz-Mindlin(no slip)build-in接触模型。仿真中,筛板材料设置为不锈钢,其密度、泊淞比、剪切模量借鉴前人的研究结果,分别为7 800kg/m3、0.3、70 000MPa;荞麦、荞麦米的泊淞比和剪切模量参照稻谷籽粒的来设置,其泊淞比、剪切模量分别为:0.3、8.47MPa,荞麦之间、荞麦米之间、荞麦与荞麦米之间、荞麦与筛板之间、荞麦米与筛板之间动摩擦因数分别设置为0.150、0.148、0.145、0.090、0.100[17-18]。

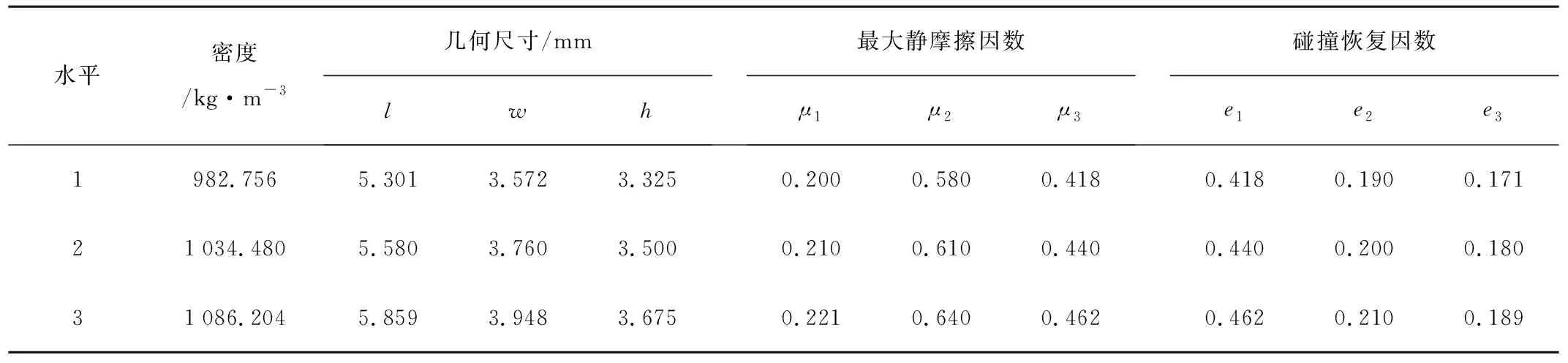

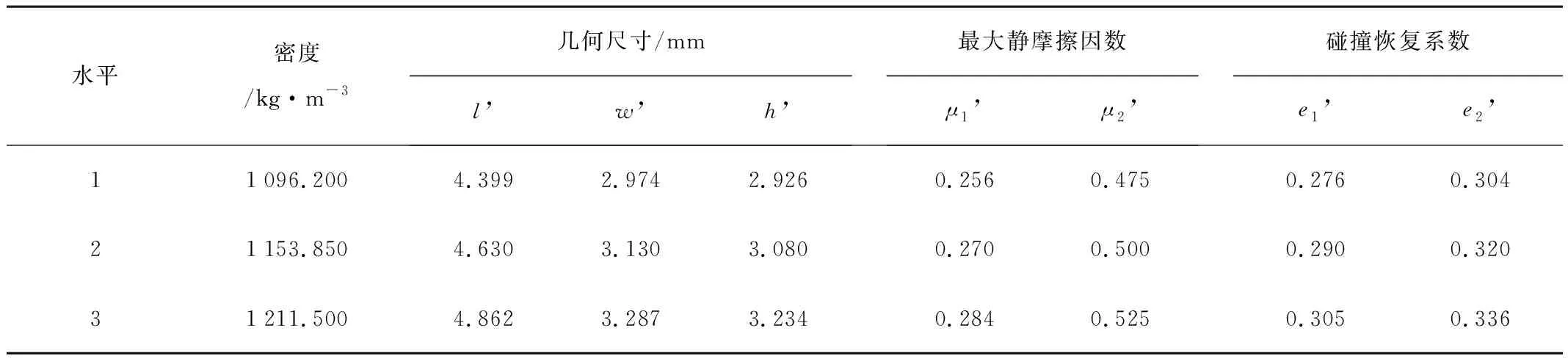

测定的离散元仿真参数有荞麦的密度、几何尺寸、最大静摩擦系数(荞麦与筛板μ1、荞麦与荞麦μ2、荞麦与荞麦米μ3)、碰撞恢复系数(荞麦与筛板e1、荞麦与荞麦e2、荞麦与荞麦米e3)荞麦米的密度、几何尺寸、最大静摩擦因数(荞麦米与筛板μ1′、荞麦米与荞麦米μ2′),以及碰撞恢复系数(荞麦米与筛板e1′、荞麦米与荞麦米e2′)。为了使标定次数减少且又具有代表性,选用L9(34)正交表设计正交试验[19]进行仿真标定,正交仿真试验的因素与水平如表2和表3所示。4个因素的3个水平值按照相邻两个水平间相差5%来设置,且从上到下依次增加。

表2 离散元仿真正交试验因素水平表(荞麦)Table 2 Orthogonal factor levelTable of EDEM simulation(buckwheat)

l、w、h代表荞麦的长、宽、高;μ1、μ2、μ3代表荞麦与筛板、荞麦与荞麦、荞麦与荞麦米的最大静摩擦因数;e1、e2、e3代表荞麦与筛板、荞麦与荞麦、荞麦与荞麦米的碰撞恢复系数。

表3 离散元仿真正交试验因素水平表(荞麦米)Table 3 Orthogonal factor level Table of EDEM simulation(buckwheat rice)

l’、w’、h’ 代表荞麦米的长、宽、高;μ1’、μ2’代表荞麦米与筛板、荞麦米与荞麦米的最大静摩擦因数;e1’、e2’代表荞麦米与筛板、荞麦米与荞麦米的碰撞恢复系数。

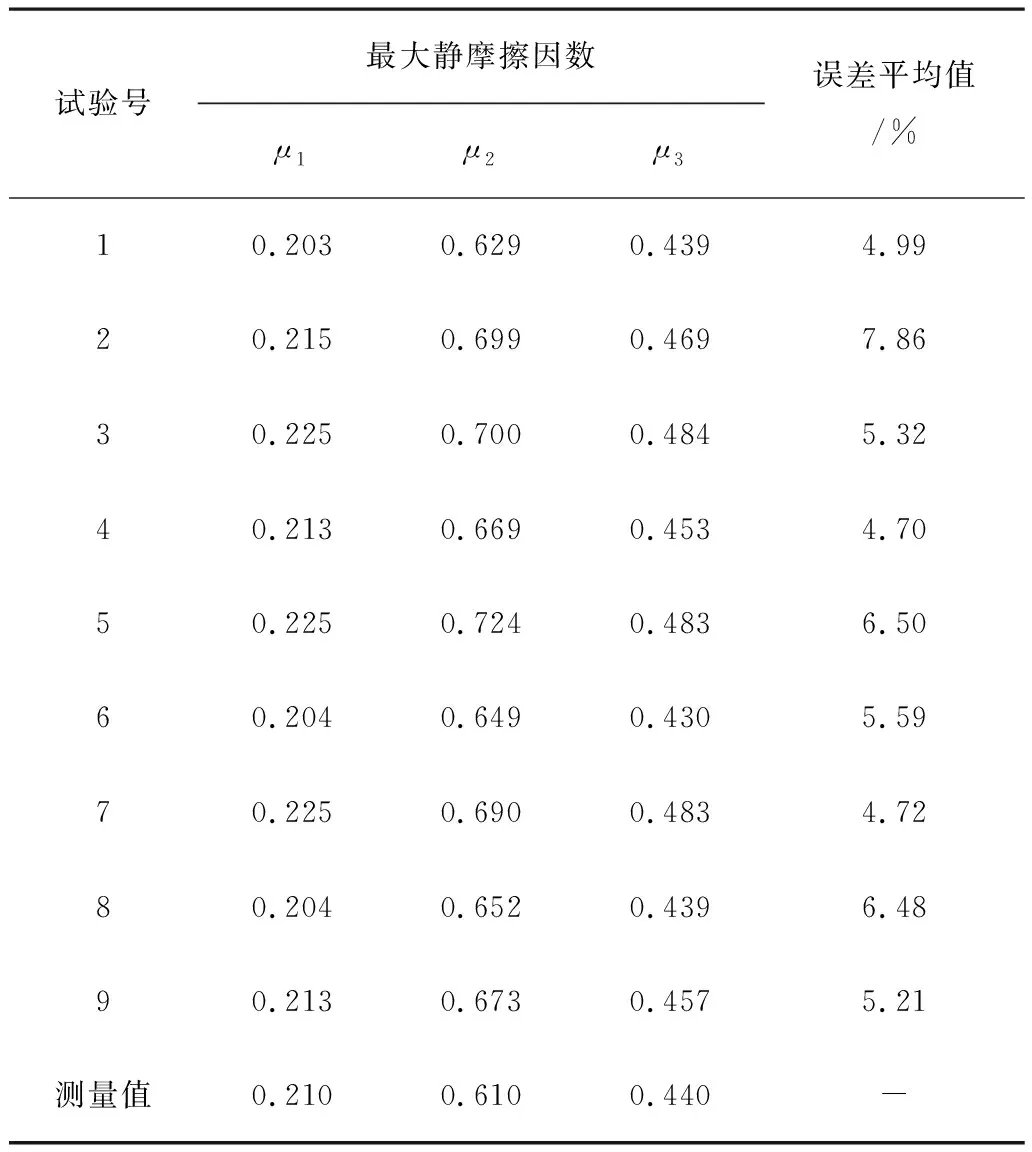

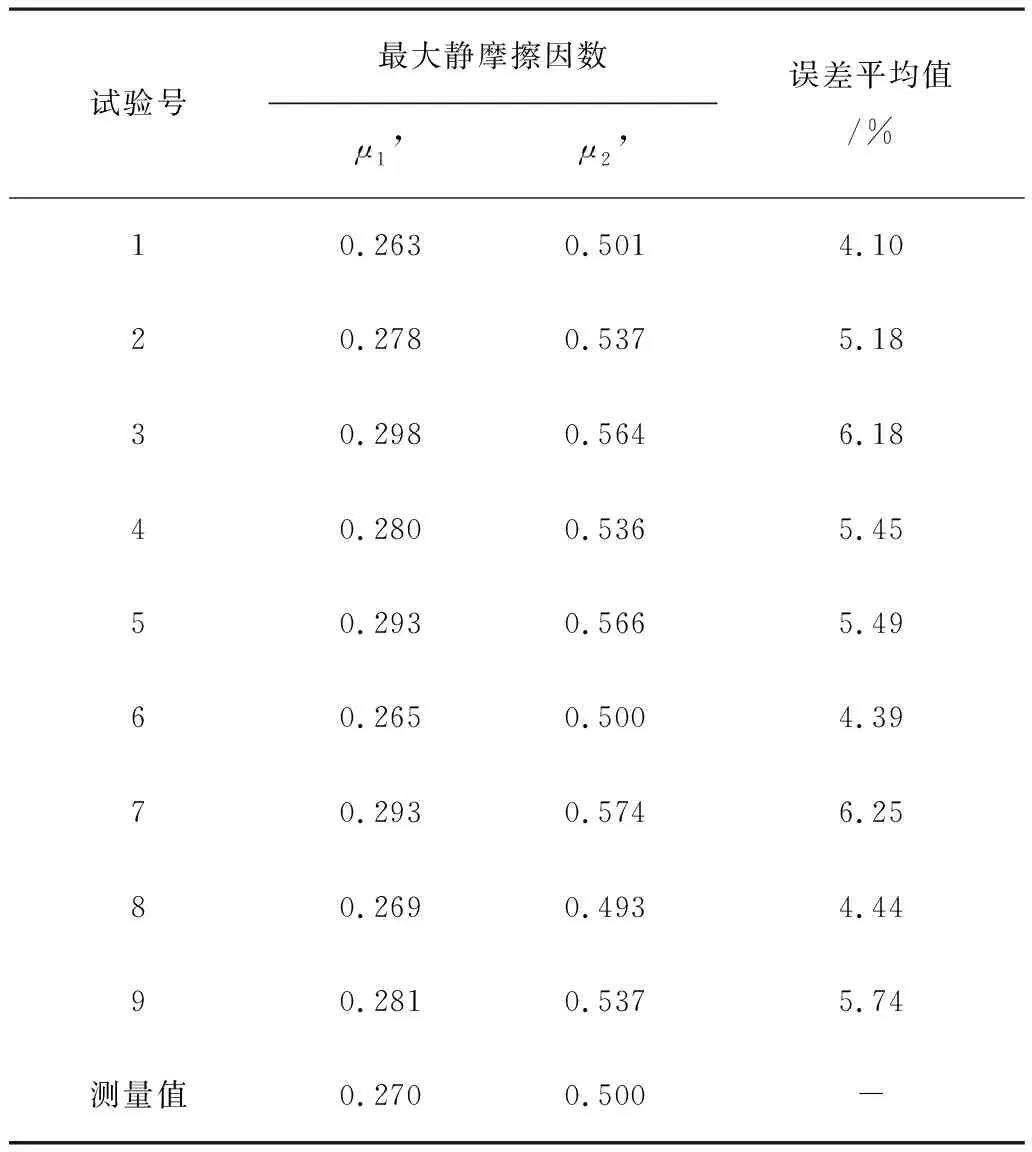

3.2 最大静摩擦系数仿真标定

创建一个长320mm、宽140mm、厚4mm的平板几何体模型,材料分别为荞麦、荞麦米、不锈钢,做3组离散元仿真标定。荞麦、荞麦米颗粒群分别由11粒圆球组成,圆球直径为4.5mm。颗粒工厂的下平面距离平板的上平面8mm,3组仿真的颗粒工厂放在不同位置。在4s内每个颗粒工厂静态生成一粒种群颗粒,从6s开始,平板以0.017 45rad/s的角速度定轴转动;仿真一段时间后,种群颗粒沿平板滑动。由EDEM后处理部分分析出颗粒出现滑动时平板转动的时间,计算出平板转动的角度θ,取3次仿真得到的角度平均值。最大静摩擦系数的离散元仿真标定过程如图5所示。

图5 最大静摩擦系数离散元标定图Fig.5 Coefficient of maximum static friction of EDEM simulation

3.3 仿真结果与分析

表4 荞麦离散元仿真标定结果Table 4 Edem simulation calibration result of buckwheat

表5 荞麦米离散元仿真标定结果Table 5 Edem simulation calibration result of buckwheat rice

由荞麦离散元仿真标定结果可知:4号仿真试验的误差平均值最小为4.70%。根据L9(34)正交表,4号仿真试验的参数设置为:荞麦的几何尺寸长、宽、高分别为5.301、3.572、3.325mm;荞麦的实体密度为1 034.480kg/m3;荞麦与不锈钢筛板、荞麦与荞麦、荞麦与荞麦米的最大静摩擦因数分别为0.210、0.610、0.440;碰撞恢复系数分别为0.462、0.210、0.189。

由荞麦米离散元仿真标定结果(见表5)得出1号仿真试验的误差平均值最小为4.10%。根据L9(34)正交表,1号仿真试验的参数设置为:荞麦米的几何尺寸长、宽、高分别为4.399、2.974、2.926mm;荞麦米的实体密度为1 096.200kg/m3;荞麦米与不锈钢筛板、荞麦米与荞麦米的最大静摩擦因数分别为0.256、0.475;碰撞恢复系数分别为0.276、0.304。

试验测定得到的荞麦长、宽、高分别为5.58、3.76、3.50mm,实体密度为1 034.48kg/m3,堆积角为29.33°;荞麦米长、宽、高分别为4.63、3.13、3.08mm,实体密度为1 153.85kg/m3,堆积角为27.20°;荞麦与荞麦、荞麦与荞麦米、荞麦与筛板、荞麦米与荞麦米、荞麦米与筛板之间最大静摩擦因数分别为0.61、0.44、0.21、0.50、0.27;荞麦与荞麦、荞麦与荞麦米、荞麦与筛板、荞麦米与荞麦米、荞麦米与筛板之间碰撞恢复系数分别为0.20、0.18、0.44、0.32、0.29。由这些数据得出用离散元法对荞麦米筛分物料未知参数进行标定是具有可行性的。

4 结论

1)采用试验测定与EDEM仿真标定相结合的方法,确定了离散元仿真荞麦米筛分时所需的物料接触参数。

2)离散元仿真标定的物料接触参数值与试验测定的物料接触参数值平均误差小于7.90%,其标定值可为离散元仿真荞麦米筛分参数设置提供依据。