MATLAB环境下加工误差采集与统计分析平台的研发

2019-12-20

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

加工误差是评定加工精度等级的一个重要指标,当前工业的发展对零件加工误差的数据采集与数据处理都提出了高要求。传统的加工误差统计分析采用手工测量采集数据,再借助计算器进行繁琐的数据处理和手工画图,效率低、耗时长、工作繁杂,使得数理统计分析在企业质量管理的应用受到限制。很多研究借助VB、VC、EXCEL等软件对手工测量的大量数据进行统计分析。饶雄等[1]以分布曲线法和点图法为数学模型设计模块化分析系统,运用VB.NET开发了数值化加工误差统计分析系统;郭德伟等[2]采用Flash ActionScript技术并结合Pro/E软件设计开发了一套机械加工误差统计分析虚拟实验系统软件,这两种方法减轻了数据处理的工作量,但并未解决尺寸的自动检测问题。MATLAB以其强大的数值分析与处理功能、丰富的仿真功能、方便的编程接口使得数据实时采集并分析无缝对接,为加工误差采集与统计分析提高了很好的解决途径。本文使用电涡流位移传感器,借助MATLAB软件,设计了一种新型的加工误差采集与统计分析平台。

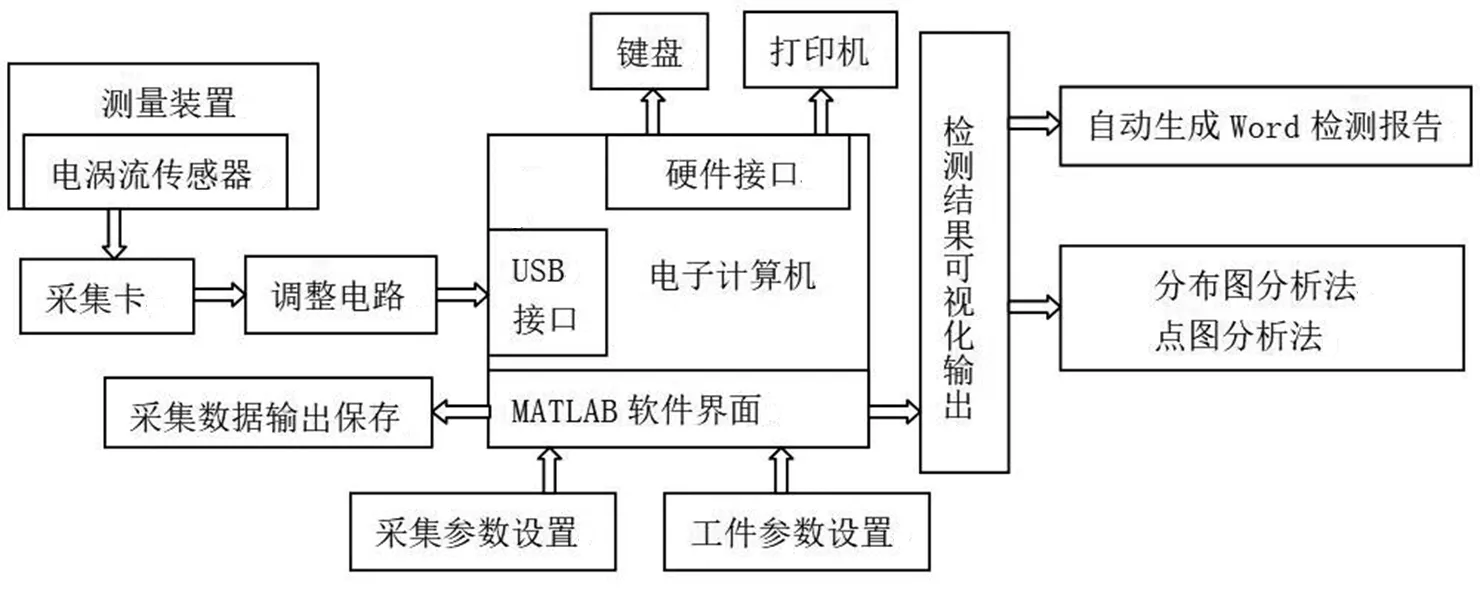

图1 系统组成框图Fig.1 Block diagram of system composition

1 系统总成

研发的加工误差采集与统计分析平台的系统组成框图如图1所示。

1.1 测量及数据采集

数据采集的整体结构分为硬件和软件两大部分。

1.1.1 数据采集硬件选择

硬件部分包括有电子计算机,位移传感器,数据采集卡,接线盒。其中,计算机是整个系统的核心,利于虚拟仪表完成数据的采集以及后续数据的处理。而传感器就是将物理(位移)信号转化为电信号,并通过数据采集卡导入电子计算机进行采集,接线盒则为传感器和采集卡的连接部分,以完成采集功能。

加工误差统计分析测量的是工件的尺寸变化,而电涡流位移传感器正是一种非接触的线性化计量工具,能准确测量被测体与探头端面之间的静态和动态的相对位移变化。因此选择电涡流位移传感器作为采集工具。且该传感器的分辨率和量程都有较大的选择范围,可以根据检测零件尺寸大小和精度选择相应规格的传感器。

传感器使用按厂家检测定标换算被测量与输出电量的关系,例如本文检测实例中选用的YDYT98电涡流位移传感器,其检定结果如表1所示,根据检定数据拟合得出输出电压和被测间距的函数关系为U=2.504d-1.264,其中d为探头与被测表面的距离,U为两端的端电压。

按检测便捷并易于携带的需要,选用NI-USB6251数据采集卡;接线盒采用NI-SCC68,输入类型采用单端输入,也可采用差动连接,其抗干扰性较好;采集过程的时间和频率根据采集系统的设置均可由程序控制。

1.1.2 数据采集程序设计

MATLAB数据采集工具箱包含3种组件:M-文件函数、数据采集引擎和硬件驱动接口。通过这3种组件实现与数据采集硬件的互联与信息传递[3],不会因不同硬件而产生不同的指令,还可以创造一个及时数据采集环境, 被测量的数据不需经由转换可直接进入MATLAB直接进行分析。

数据采集设计程序一般需要以下6个步骤[3-4]。

表1 检定数据

1.创建设备对象

ai=analoginput('nidaq','Dev2');

2.添加采集通道

chan=addchannel(ai,3);

3.设定特性参数

duration=q%设置采集时间q秒;

set(ai,'InputType','SingleEnded') %设置输入类型为单端输入

set(ai,'SampleRate',p); %设置采样频率p赫兹

ActualRate=get(ai,'SampleRate');%实际频率等于设置的采样频率

set(ai,'SamplesPerTrigger',duration * ActualRate);%设置采样点数

blocksize=get(ai,'SamplesPerTrigger'); %获取采样点数

set(ai,'TriggerChannel',chan); %设置触发通道

set(ai,'TriggerType','Immediate'); %设置触发类型为立即触发

Fs=ActualRate; %频率为实际频率

4.启动数据采集

start(ai); %开始采集

[data,time]=getdata(ai); %采集完后获取数据

d=(data+1.264)/2.504; %将获取得到的电压值转换为位移值;

plot(time,d); %画出时域图

5.采集数据的保存

fid = fopen('caiji.txt','wt+'); %将采集的数据写入txt文件并保存在当前文件夹;

fprintf(fid,'%0.3f ',d);

fclose(fid);

6.清除设备对象

stop(ai); %采集完成后设备自动停止运行

delete(ai); %从内存和MATLAB工作空间中清除建立了的设备对象;

clear ai;

1.2 加工误差统计分析

统计分析法主要有分布图分析法和点图分析法两种。采用分布图分析法,从一批已加工的工件中抽取若干数量的样本(一般5O~200件),实测各工件尺寸(或偏差)。[5-6]

1)组距和组界

找出其中的最大值Xmax和最小值Xmin,组距h=(Xmax-Xmin)/(k-1),算得后按测量时量具最小分辨值的整倍数进行圆整。式中k是分组数,k=1+3.31lgn,n为样本容量。

各组组界:Xmin+(i-1)h±h/2 (i=1,2,3,…,k)。

各组的中值:Xmin+(i-1)h。

式中:Xi-第i个样件的测量值。

借助MATLAB强大的数值计算能力,在上述公式的基础上,计算各参数,制定频数分布表,绘制直方图,正态分布曲线图、合格率和废品率及曲线图,判断加工误差的性质,确定工序能力等。

通过MATLAB自带的GUI工具箱,开发友好界面,实现测量数据以及结果的可视化。并可实现数据的载入载出,以供日后测量数据的保管和使用。采用Word的编程接口技术利用MATLAB调用其COM组件生成需要的标准文档Word报告[7],操作方便快捷。

2 实例验证

以教学实验中加工统计误差分析实验为例,测量外圆磨床上精磨一批直径φ24.5±0.006 5 mm的轴类零件110个。该零件公差等级为6级,公差值为0.013 mm。按照极限误差选择量具时,由文献[8-9]查得,精度系数K= 30%,计量器具测量方法极限误差△lim=KT=30%×0.013 mm=0.003 9 mm=3.9μm,根据刻度值为0.001 mm的各式比较仪及测微仪采用相对测量法,选择4等1级量块,在基本尺寸10~50 mm测量的极限误差为0.8 μm,因此选用探头直径φ5 mm,量程1 mm,精度0.001 mm的YDYT98电涡流位移传感器来进行数据采集足够满足量程和精度的要求。

电涡流传感器测量的是探头底部对于工件最高点的距离尺寸,所以要先对探头对于检测基准的位置尺寸进行测量,将传感器位置尺寸减去传感器相对工件直径最高点的变化量,即为工件直径的实际尺寸。因此用量块组合出工件的基本尺寸后,用传感器对量块进行一次采集,这一测量结果与量块组合尺寸相加,即为传感器探头底部的高度尺寸。

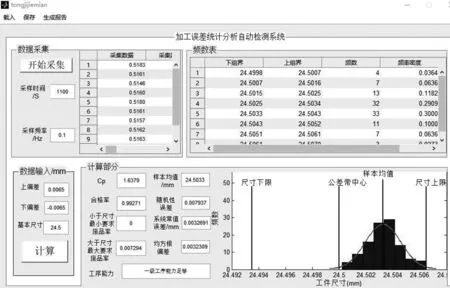

图2 加工误差统计分析数据处理界面Fig.2 Data proccessing interface for stastical analysis of proccessing

检测平台由底座、测量工位、被测工件自动送进与移出机构、码垛收集置等组成。工件的送进与移出以电动推杆为执行件。为保证检测与给料推送的协调,平台在参数设置和控制上应保证电推杆的动作频率与测量系统的采样频率保持一致,使得送料与数据采集同步,并在相应测量时长后自动复位后重新触发检测与推送,以消除累积误差。由于测量面为圆弧表面,通过与工件外圆相切的平尺转换为测量平面,传感器采集探头与平尺间的距离即为探头和工件外圆最高点处距离。当工件的几何尺寸、形状发生变化,只要更换测量工位定位块、调节推杆和传感器初始位置,并在界面上设置相应的采样频率和时间即可,可用于测量广义上的轴类零件的尺寸。若工件加工精度要求较高时,调整采样频率,对每个工件进行多次采集求得平均值来抑制随机误差。

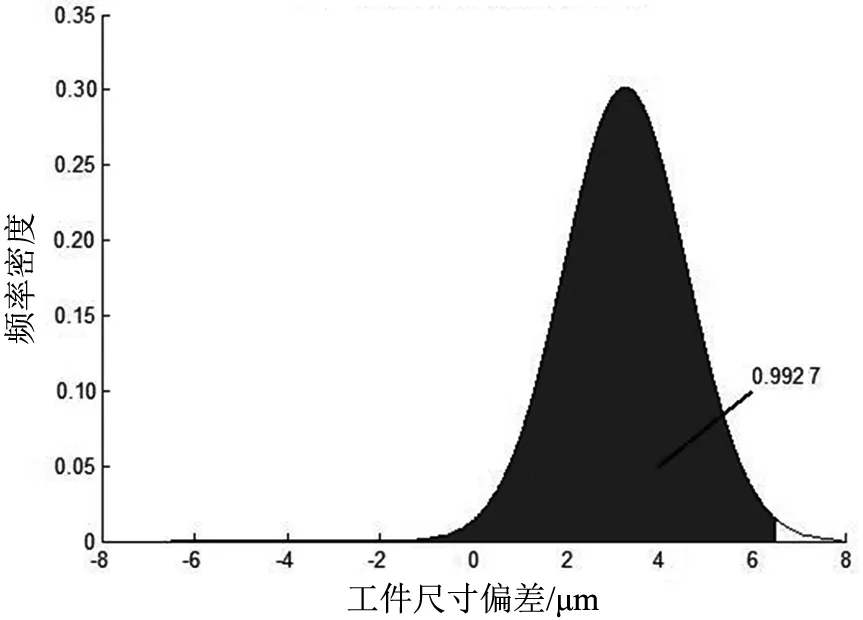

本例采样频率设置为0.1 Hz,共110个工件,则采样时间设置为1 100 s。采集完成后,点击上方菜单中的保存,数据会自动生成txt文件保存到MATLAB工作目录下。再点击载入,将采集到的数据载入界面中进行数据处理,处理结果见图2所示。界面的左上框为采集参数以及采集的原始数据,由下拉条可完整显示所有110个数据。右上框为频数分布表,中间框为计算结果。其检测结果显示,样本均值为24.503 3 mm,直方图可知,该批次零件中间高、两边低、左右基本对称,呈现正态分布,说明无系统变值误差。但公差带中心24.5 mm与样本均值不重合,有常值系统误差3.26 μm。工序能力系数Cp= 1.637 9,工序能力一级。大于最大极限尺寸的废品率是0.729%,小于最小极限尺寸的废品率是0,合格品率99.271%,合格率见图3所示,废品率曲线图略。由于是轴类零件,这些尺寸过大可以修复。

图3 合格率曲线图Fig.3 Pass rate

根据上述所得结论,随机误差不是废品的原因,系统常值误差才是罪魁祸首,很可能是由于调整不当造成的误差,可通过调整砂轮回转中心远离工件回转中心3.26μm即可消除废品率。且界面显示工序能力足够,可以允许有一定的波动。最后点击菜单栏的生成报告,将界面内容自动生成图文并茂的Word检测报告,直观明了。

3 结论

使用电涡流位移传感器,利用MATLAB数据采集工具箱实现实时数据采集,完成工序管理中误差统计分析的繁杂算法,实现测量数据以及结果的可视化。设计出检测平台的机械结构验证了系统的正确性、可靠性,结论如下:

1)该平台操作方便,工序管理简单,检测结果精确。

3)该平台可推广使用于生产线的在线检测,对于机械产品的快速检测、加工误差统计分析和提升全面质量管理都是有效的。