面向高温的PE-EMAT无损检测系统有限元分析与优化*

2019-12-20吴运新杨键刚

李 伟, 吴运新, 龚 海, 韩 雷, 杨键刚

(1.中南大学 机电工程学院,湖南 长沙 410083; 2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083)

0 引 言

电磁超声换能器[1~9]由于其独有特性,使其有望成为一种可面向高温、被测物表面粗糙等极端环境下的无损检测方法[10]。近年来,电磁超声换能器发展潜能吸引越来越多研究者开始对其进行探索及挖掘。Baillie I等人[11]采取激光—电磁超声混合检测的方法,利用激光发射器在待测试样表面产生超声,在另外一侧用EMAT探头接收超声信号,实现高温下的钢板缺陷检测。Burows S E等人[12]为了实现高温下电磁超声的测厚,设计了一种自带水冷却循环系统的传感器,实现了高温条件下的碳钢厚度检测。Hernandez-Valle F等人[13]为解决永磁铁在高温下永久退磁的问题,将励磁线圈绕置于耐高温陶瓷骨架上,制成脉冲电磁铁提供偏置磁场,在不使用水冷循环的条件下实现了600 ℃高温环境下的在线厚度检测,但温度从20 ℃升至250 ℃时,超声回波强度下降50 %。王淑娟等人[14]为优化EMAT表面波换能器性能,对传感器进行三维有限元建模,并对换能线圈及永磁体进行优化设计,最终有效提高了电磁超声信号幅值。孙斐然等人[15]通过建立较为完整的电磁超声耦合方程,分析不同传感器参数对换能效率的影响,为其他电磁超声换能器的优化和模型完善提供了参考。Petcher P A等人[16]设计了可用于火车轨道无损检测的电磁超声传感器,由于无需和车轨直接接触,可将传感器安装在检测机车上进行车轨缺陷在线扫查。

然而,永磁铁作为电磁超声换能器关键组成部分,使换能器对铁磁性材料检测时极难移动,尤其面向高温环境时极为不利,目前业内针对这一弊端的改善研究较少[17]。因此,本文建立嵌入脉冲电磁铁的电磁超声换能器(PE-EMAT)有限元模型,通过模拟PE-EMAT检测系统的运行,优化其结构及工艺参数,构建可取代永磁铁的脉冲电磁铁。同时,为使PE-EMAT面向高温环境,通过建立传感器内部流体传热模型,揭示其内部流场与温度场相互作用,构造最优水循环冷却系统。最后结合优化后的脉冲电磁铁和水循环冷却系统,搭建可适用于高温(400 ℃)的脉冲电磁铁嵌入式电磁超声换能器(PE-EMAT)无损检测系统平台。

1 PE-EMAT系统有限元模型

1.1 物理模型及参数定义

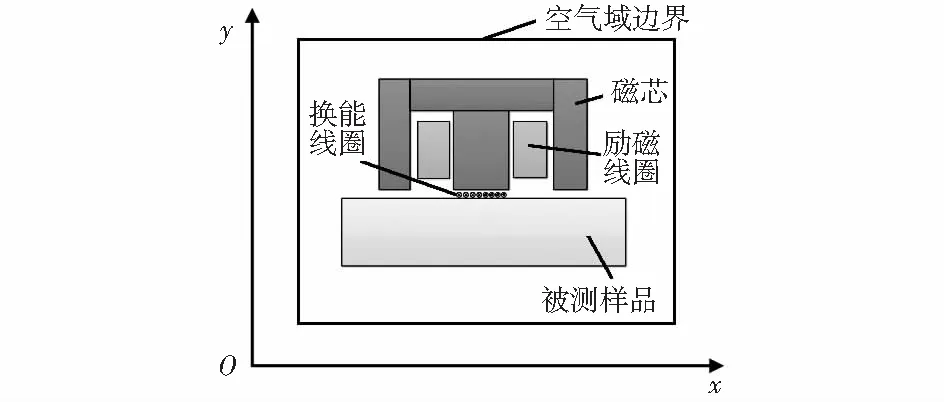

传统EMAT主要由三部分组成:永磁铁、激发/接收线圈、被测材料。其换能过程如图1左侧所示,永磁铁产生磁场,激励线圈通过脉冲电流在被测材料样品趋肤层内产生感应涡电流,外加磁场与趋肤层内感应涡流相互作用产生质点振动,当频率高于一定值时形成超声波在材料内部或表面传播。由于永磁铁在面对铁磁性材料时,会产生较大吸力,使其移动极为不便。因此,本文设计脉冲电磁铁替代永磁铁,构建改进后的EMAT系统,即PE-EMAT检测系统,其原理如图1右部所示,为产生超声横波,选择了垂直方向磁场占主导地位的E型电磁铁。PE-EMAT除磁场由脉冲电磁铁提供之外,其他过程与EMAT换能过程相同。

图1 电磁超声换能过程机理示意

PE-EMAT无损检测系统偏置磁场由脉冲电磁铁提供,磁场大小和方向影响着检测信号强度及形式。为达到实验室永磁铁EMAT检测系统信号强度,参考其使用的钐钴(SmCo)永磁铁磁感应强度,其在试样表面的偏置磁场强度约为0.18~0.20 T,取电磁铁磁感应强度目标为B=0.20 T。参考直流电磁铁计算经典公式[18]

(1)

式中B为磁感应强度,φ为磁通量,S为截面积,IW为安匝数,l为磁路长度,μ为导磁系数。计算得到总安匝数为6 200安匝,其中,硅钢片采用EI84型标准硅钢片组成磁芯,磁芯厚度为55 mm,励磁线圈采用直径为0.68 mm的耐高温漆包线(耐受温度180 ℃),绕制厚度为18 mm,绕制高度为36 mm。设置铝合金试样尺寸为180 mm×60 mm,EMAT换能线圈直径为0.3 mm,匝数45匝,线圈间距为0.15 mm。为计算脉冲电磁铁产生磁场强度和感应涡电流强度、PE-EMAT系统其他关键部件结构参数对换能效率的影响,同时根据其对称性,建立二维物理模型如图2所示。

图2 PE-EMAT系统二维物理模型

1.2 PE-EMAT系统换能有限元模型

为研究脉冲电磁铁磁场及涡流强度分布,使用软件Comsol Multiphysic多物理场有限元软件模拟脉冲电磁铁磁场分布以及感生涡流大小。仿真计算中,以磁感应强度反映电磁铁性能,以趋肤层感生涡流大小反映换能线圈激发的超声波强度。为提高计算效率同时考虑计算精度,空气域的面积设置为电磁铁有效面积的8倍,磁芯及励磁线圈尺寸等参数按计算所得进行设置。为提高模型准确性,分别对硅钢片、励磁线圈、换能线圈、试样进行网格细化,总体模型及网格划分,网格总数为63 698个。

1.3 PE-EMAT系统流体传热有限元模型

为使PE-EMAT系统可以在高温环境下进行检测,构造水冷循环系统对其进行冷却。为达到最优的冷却效果,根据传感器结构的对称性,本文建立流体传热有限元模型对水冷循环系统进行了分析,分析冷却系统内部结构参数对流体传热的影响,以便设计最优的水冷循环系统,如图3所示。

图3 PE-EMAT水冷循环系统示意

脉冲电磁铁嵌入铸铝外壳内部固定,换能线圈通过耐高温陶瓷粉末埋置于铝壳底部,冷却水从进水口进入传感器对脉冲电磁铁进行冷却。同样使用软件Comsol Multiphysic进行流体及传热耦合模拟。其中,铝壳、脉冲电磁铁为固体传热,水为液体传热,入口水温为25 ℃,试样温度为400 ℃。设置试样与铝壳接触面为边界层,边界层数为8,拉伸因子为1.2,厚度调节因子为1。同时,为研究励磁线圈及硅钢片温度分布,对励磁线圈及硅钢片进行三角形网格细化,最终得到模型网格总数为4 878个。

2 系统优化仿真

2.1 电磁铁结构及工艺参数优化仿真

电磁铁为换能器提供偏置磁场,磁场强度与感生涡流强度呈正相关关系,提高电磁铁磁感应强度有利于提高感生涡流强度,从而提高检测信号强度。采用市售EI84型硅钢片,硅钢片形状为适应大多数电磁铁使用场景而设计,并未对提高中部磁芯垂直方向磁场强度进行优化。发现标准型硅钢片电磁铁磁场某些位置出现磁感应强度过于集中情况。因此,通过对硅钢片外型进行优化,改善磁感应强度分布,可提高中部磁芯垂直磁场强度,从而提高PE-EMAT检测信号强度和缺陷检测能力。

根据电磁铁磁感线分布规律,分别考虑在硅钢片中部磁芯、内侧转角处添加倒角或圆角,使磁感线分布更均匀,提高换能线圈位置磁感应强度。如图4(a)、图4(b)所示,对硅钢片中部磁芯位置分别添加倒角和圆角后比较磁感应强度,结果显示同样尺寸下,倒角的改善效果更为明显。为探究最佳倒角尺寸,改变倒角大小进行研究。如图4(b)所示,随着倒角变大,电磁铁磁感应强度峰值位置向电磁铁对称中心移动,换能线圈所在位置(-10~10 mm)的平均磁感应强度先增加后减小。在倒角为5.5 mm时,垂直方向的平均磁感应强度达到最大。

分别对硅钢片内侧转角位置添加倒角及圆角后进行比较,如图4(c)、图4(d)所示,结果显示圆角的改善效果更佳。为得到转角位置圆角大小对磁感应强度的影响规律,改变圆角大小,得到换能线圈所在位置的垂直磁感应强度变化如图4(d)。随着圆角变大,换能线圈位置的垂直磁感应强度升高,但由于励磁线圈骨架限制,圆角最大值为8 mm。

图4 不同形状参数对换能线圈位置磁感应强度影响

综上得到硅钢片最终形状如图5(a)所示,优化前后磁感应强度比较如图5(b)所示。优化前换能线圈垂直方向平均磁感应强度为0.20 T,优化后为0.23 T。因此,通过形状优化,PE-EMAT换能线圈位置的垂直磁感应强度可提高15 %。

图5 硅钢片优化后磁感应强度分布及大小

2.2 PE-EMAT水冷循环系统优化仿真

PE-EMAT在对高温试样进行检测时,若水冷效果不佳,电磁铁温度升高,磁场强度明显下降。为改善传感器水冷效果,改变通水流量进行非等温流体仿真,结果显示直接提高通水流量冷却效果并未明显增强。分析是由于传感器内电磁铁上部水通道较底板水通道宽,水流优先从上部流过,靠近底板位置水流量小。并且,随着通水流量增加,上部水流量增加速度远超过底部,甚至使底部流量变小。因此,流量提高时,励磁线圈的平衡温度先升高后降低。

为改善冷却效果,需要对上下水流量进行控制,取励磁线圈下部温度进行分析。在传感器上部添加节流挡块(图6(a)所示),减少上部水流量,增加底部流量,使底部的热量快速带出。节流挡块对水冷效果改善结果对比如图6(b)所示。添加节流挡块后,励磁线圈冷却后平均温度在原基础上最大可下降35.7 ℃,下降约26 %,改善效果明显。为降低电磁铁工作时励磁线圈电阻率,提高磁感应强度,电磁铁温度控制在100 ℃以内为最佳,因此需在传感器上部安装节流挡块并将通水流量控制在1.25 L/min以上。

图6 水冷通道优化模型及优化效果

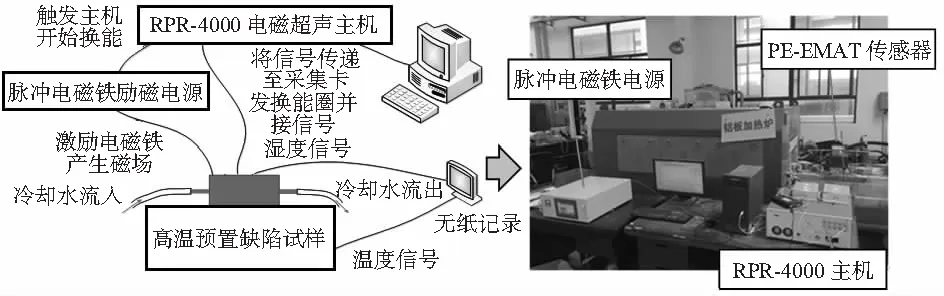

3 实 验

为对本文设计得到的高温电磁超声缺陷检测系统进行验证,搭建了高温电磁超声检测系统,其主要组成如图7所示,包括RETIC RPR—4000电磁超声主机、耐高压阻抗匹配模块、PE-EMAT传感器、脉冲电磁铁可调励磁电源、高速数据采集卡NET8544及PC机等。为验证系统对高温试样缺陷检测能力,采用预置20 mm深,直径4 mm平底孔缺陷的铝合金试块作为检测对象,其外型尺寸为240 mm×240 mm×180 mm,通过移动传感器,可在有缺陷位置和无缺陷位置进行切换,方便对比检测信号。同时,采用奥林巴斯CFU03型可调流量隔膜水泵与传感器组成水冷循环系统,调节流量至1.3 L/min对传感器进行冷却。用K型贴片式热电偶监测中部磁芯靠近底板位置温度,同时将K型铠式热电偶预埋至试块内部,监测试块实际温度。

图7 高温电磁超声缺陷检测实验系统

设置脉冲电磁铁励磁电源频率为1 Hz,电压110 V,发出低频脉冲为脉冲电磁铁供电,延时5 ms后(待电磁铁磁场稳定),电源对电磁超声主机RPR—4000发出触发信号。电磁超声主机RPR—4000输出高频脉冲电流,经过阻抗匹配模块激发换能线圈在试样表面产生涡流并产生超声信号。超声反射信号经由接收线圈和接收阻抗匹配网络模块传至电磁超声主机,数据经主机滤波和放大后被高速采集卡NET8544采集并通过PC上数据处理软件显示。

分别在常温25 ℃下和高温400 ℃下对试块进行检测,记录电磁超声检测信号及热电偶温度如图8所示。

图8 不同温度、位置电磁超声检测结果

通过无缺陷位置和有缺陷位置的检测信号对比可明显发现预置缺陷的信号。常温下,底波位置为115 μs,根据试块厚度180 mm,计算得到铝合金横波声速3 130 m/s,缺陷回波出现时间为100 μs,可知缺陷距检测面距离为157 mm,与实际距离160 mm误差为1.8 %,证明检测结果有效。在高温下,由于高温对超声信号传播速度衰减,回波出现时间延后,底波位置为123 μs,计算铝合金横波声速为2 926 m/s,缺陷回波出现时间为112 μs,从而得出缺陷距检测面距离为164 mm,与实际距离误差为2.5 %,证明高温缺陷检测实验成功。另外,高温水冷时电磁铁下表面上的贴片热电偶温度为95 ℃,水冷循环成功将电磁铁温度控制在100 ℃以内,与仿真结果基本相符。

4 结 论

1)PE-EMAT采用脉冲电磁铁提供偏置磁场,可达到与永磁铁式电磁超声传感器同等检测能力,成功在400 ℃高温下检测出铝合金试样上预置的当量φ4 mm试样上平底孔缺陷;

2)国家标准电磁铁硅钢片外形参数并未针对中部磁芯位置垂直方向磁场进行优化,通过对硅钢片外形尺寸优化可有效提高中部磁芯位置垂直偏置磁场强度,增强超声检测信号;

3)高温检测条件下,水冷通道及流量设置等对高温PE-EMAT缺陷检测信号有较大影响。通过添加节流挡块,优化上下水通道,可有效降低电磁铁温度,提高电磁铁偏置磁场强度,进而提高超声检测信号强度。