超临界二氧化碳用于酚醛清漆喷涂的研究

2019-12-19李冬旭银建中

李冬旭,银建中

大连理工大学 化工学院,辽宁 大连 116024

涂料行业溶剂型涂料采用了大量的挥发性有机化合物 (volatile organic compounds, VOC),会对人体及环境造成严重危害[1]。VOC不仅会产生光化学烟雾、破坏臭氧层,而且具有特殊气味,会对人体粘膜及皮肤造成影响,长时间接触会降低人体免疫力,破坏造血系统,甚至产生癌变。因此需要发展低VOC排放的喷涂方法。而超临界流体由于其优良的性质,具有很广泛的应用:如应用于新材料[2−3]、传热[4]、萃取[5]、溶剂[6]等领域。常用的超临界流体是超临界二氧化碳(supercritical carbon dioxide, scCO2), 它 在 涂 料 领 域 可 以 替 代VOC,减少环境污染。目前scCO2喷涂工艺的研究主要集中在装置开发、scCO2−溶剂−聚合物相平衡测定、喷涂工艺研究、Fluent软件模拟4个方面。国外 Union Carbide公司[7]、Nordson 公司[8]开发有scCO2油漆喷涂装置。相平衡测定涉及的聚合物有醇酸树脂[9−10]、丙烯酸树脂[11]、聚甲基丙烯酸甲酯[12]等。喷涂工艺研究主要采用有丙烯酸清 漆[13−14]、 醇 酸 清 漆[15]、 全 氟 聚 醚 涂 料[16]等 。Fluent模拟温度、压力等因素对油漆液滴尺寸的影响[17−18]。然而 Union Carbide 公司与 Nordson 公司设计的装置复杂,设备投入资金大。目前scCO2实验使用的油漆种类有限,部分油漆没有获得最佳喷涂工艺条件。因此首先搭建一套scCO2喷涂装置,相比于 Union Carbide公司与Nordson公司的装置,该装置设备投入小。并以scCO2替代酚醛清漆中需要添加质量分数17%的有机稀释剂,减少了VOC的使用。与传统喷涂方式相比,scCO2喷涂压力低,相比于无气喷涂10~25 MPa的喷涂压力,scCO2喷涂只需要 8~10 MPa的喷涂压力就可以达到优良的雾化效果,而且喷涂液滴直径小,可以获得均一涂膜。随后以酚醛清漆为原料,探究了温度、压力、超临界二氧化碳含量、喷涂距离对喷涂效果的影响,对于优化酚醛清漆的喷涂条件具有很重要的意义。最后通过喷涂实验可以成膜,以及酚醛树脂粘均分子量的测定和红外光谱图证明scCO2能在不改变酚醛树脂成膜官能团的前提下使其喷涂效果得到优化,scCO2喷涂具有很好的推广价值。

1 实验部分

1.1 实验材料

酚醛清漆(上海合川实业有限公司),固体酚醛树脂(名森塑胶原料公司),CO2(纯度大于99%,大连浚枫气体化学品有限公司),甲苯(纯度大于99%,大连浚枫气体化学品有限公司)。

1.2 喷涂实验

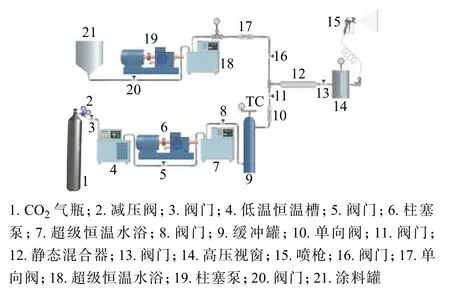

scCO2喷涂装置流程图如图1所示,各管路均缠有加热带,起保温作用。

图1 scCO2 喷涂装置流程

CO2通过柱塞泵 6(12 L/h,杭州之江石化装备有限公司)加压,通过水浴加热。在缓冲罐9中的CO2达到超临界状态。当酚醛清漆在柱塞泵19(8 L/h,杭州之江石化装备有限公司)的作用下进入高压视窗 14时,阀 11(Φ6)打开,scCO2进入静态混合器12、高压视窗14与酚醛清漆混合。scCO2与酚醛清漆质量比通过调节柱塞泵行程进行控制。scCO2与酚醛清漆的混合物最终通过喷枪15进行喷涂。雾化的液滴喷涂至载玻片上,用XS-2100显微镜测量液滴直径。

按照GB 1727-1992采用马口铁板制备漆膜,按照 GB/T 1733—1993、GB/T 9286—1998、GB/T 6739—2006分别测定漆膜的耐水性、附着力及硬度。

1.3 测定 scCO2 对清漆成膜组分的影响

把10 g固体酚醛树脂放入100 mL容积的高压容器中,通入CO2,并置于烘箱中,使其内部温度压力分别达到 55 ℃、10 MPa,放置 5 h 后泄压,得到scCO2处理后的固体酚醛树脂。

1.3.1 测定酚醛树脂粘均分子量

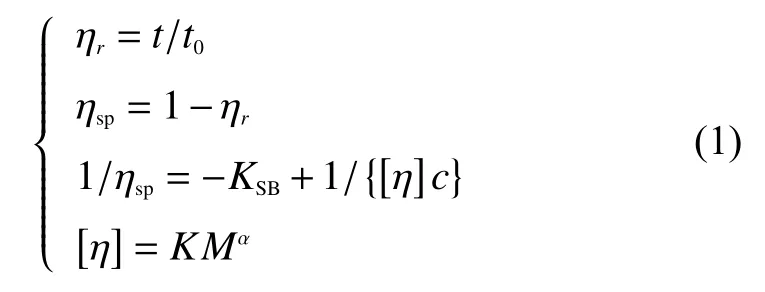

采用乌氏黏度计测量酚醛树脂粘均分子量,酚醛树脂属于低分子量聚合物,测试原理如下:

式中:ηr为相对黏度;t为乌氏黏度计溶液流出时间;t0为乌氏黏度计纯溶剂流出时间;ηsp为增比黏度;c为配置溶液浓度;KSB为常数;[η]为特性黏度;K,α为特性黏度参数;M为粘均分子量。

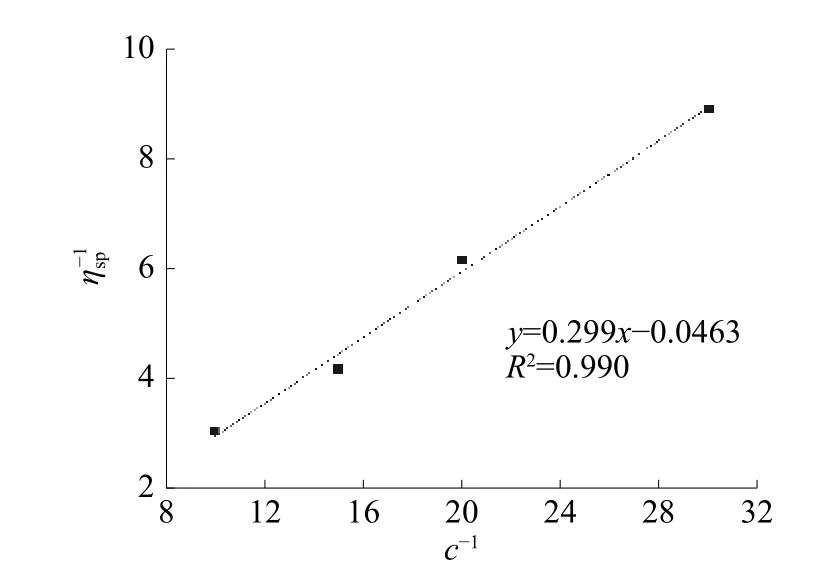

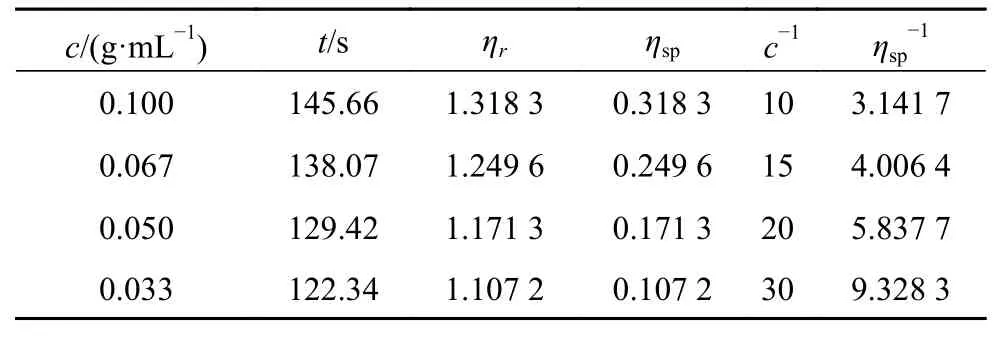

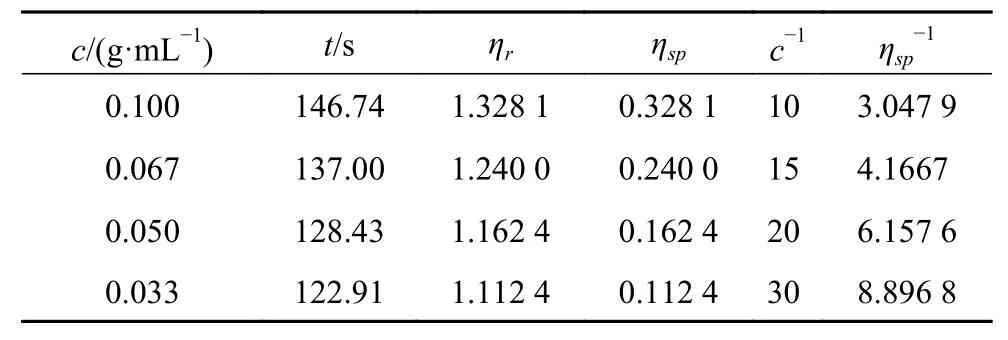

取未被scCO2处理和被scCO2处理的酚醛树脂,以甲苯为溶剂配置成0.1、0.067、0.05、0.033 g/mL浓度的溶液以及甲苯纯溶剂,在25 ℃恒温下测量溶液及溶剂流出时间,得到相对黏度ηr,然后计算增比黏度 ηsp,以为纵坐标,以 c−1为横坐标作图,拟合得到的直线倒数为酚醛树脂的特性黏度 [η],式(1)中的 K、α 在 25 ℃ 测试条件下为常数,因此只要观察特性黏度[η]是否相同,就可得到scCO2是否引起酚醛树脂粘均分子量改变。

1.3.2 测定酚醛树脂红外光谱

取未被scCO2处理的酚醛树脂和被scCO2处理的酚醛树脂,各自在研钵研细,分别用溴化钾固体压片后测定红外光谱。

2 结果与讨论

2.1 喷涂实验

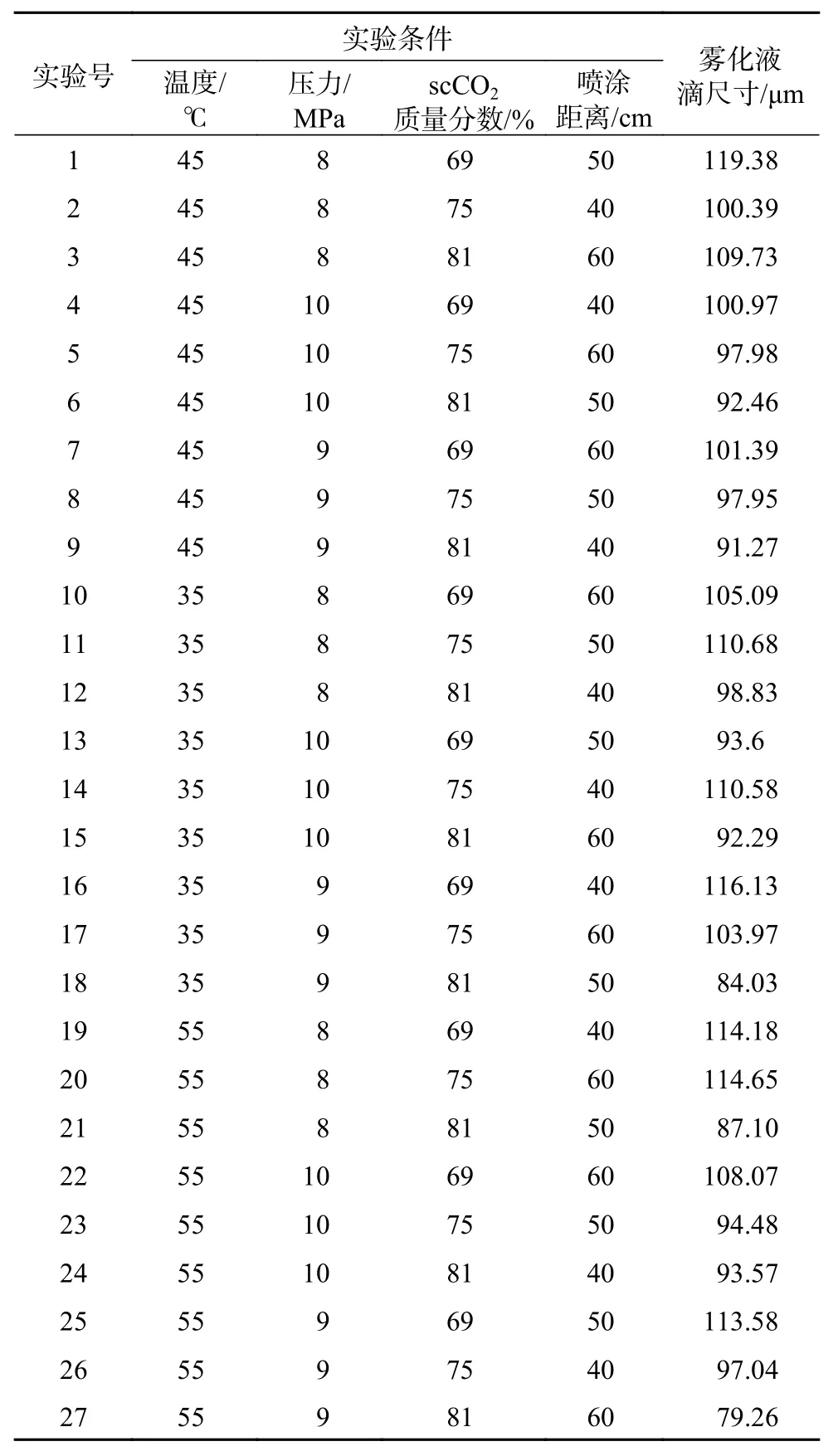

雾化液滴尺寸越小,雾化效果越好,得到的涂膜质量越好[19],选用L27(313)正交表进行实验,考察温度、压力、scCO2含量、喷涂距离对雾化液滴尺寸的影响,实验因素水平表如表1所示。实验结果如表2所示,其中雾化液滴尺寸是取载玻片上50个液滴平均直径得到的。

表1 喷涂实验因素水平表

表2 喷涂实验雾化液滴尺寸表

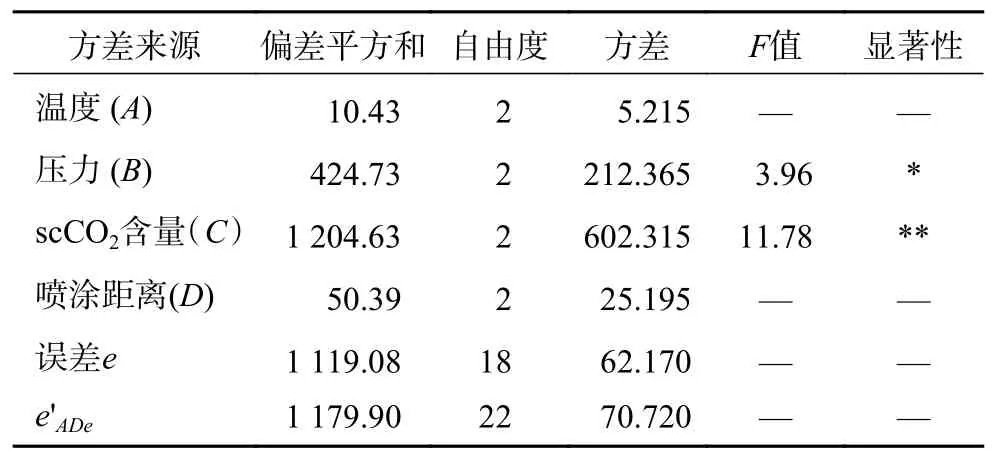

各因素方差分析表如表3所示。

表3 方差分析表

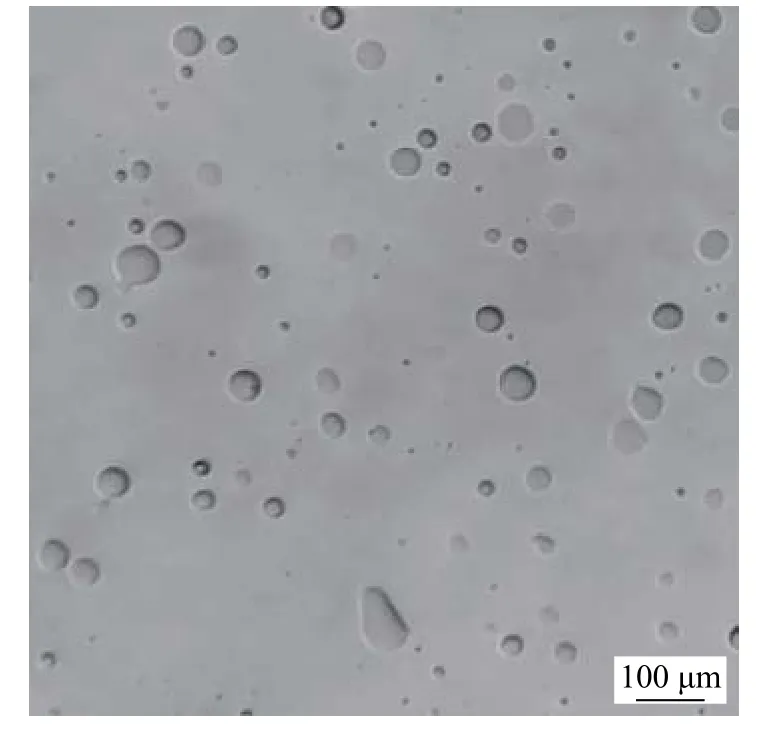

酚醛清漆掺混scCO2喷涂实验所得最小液滴尺寸为79.26 μm,如图2所示。由方差分析表可知,各因素对液滴大小影响程度为:scCO2含量>压力>喷涂距离>温度,其中scCO2含量为高度显著因素,压力为显著性因素,温度、喷涂距离对喷涂液滴尺寸无显著影响。

图2 55 ℃、9 MPa、scCO2 含量 81%、喷涂距离 60 cm 实验照片

随着scCO2含量增加,液滴尺寸显著降低。scCO2的作用主要体现在两方面:首先scCO2从超临界状态转变为气态时,体积会迅速膨胀,产生的膨胀效应会促进酚醛清漆雾化;另一方面部分scCO2会溶解进酚醛清漆使其黏度下降,有利于酚醛清漆雾化。

随着压力升高,液滴直径明显下降。原因一方面是由于压力升高,溶解在清漆中的scCO2含量增加,使喷涂时scCO2解吸的气爆雾化效果增强。另一方面压力升高,清漆从喷嘴中喷出时,速度增加,加强了与空气的相互碰撞,使雾化程度越来越激烈,促使酚醛清漆雾化液滴尺寸减小。

随着温度升高,液滴直径稍微下降。原因是升高温度使酚醛清漆黏度下降,喷涂时可以更加容易地使液滴破碎,有利于雾化。但使用的清漆黏度较小,所以温度作用有限。同时,由于温度升高会使酚醛清漆对scCO2溶解度减小,造成喷涂时scCO2解吸气爆雾化效果减弱,导致液滴不易破碎,两种效果相叠加,使液滴破碎效果随温度升高略有提高,但不是很明显。

40~60 cm喷涂距离范围内,喷涂至基板的液滴内不存在气泡,表明此时不存在CO2,scCO2对液滴的破碎作用已结束,所以增大喷涂距离对提高雾化效果作用不显著。

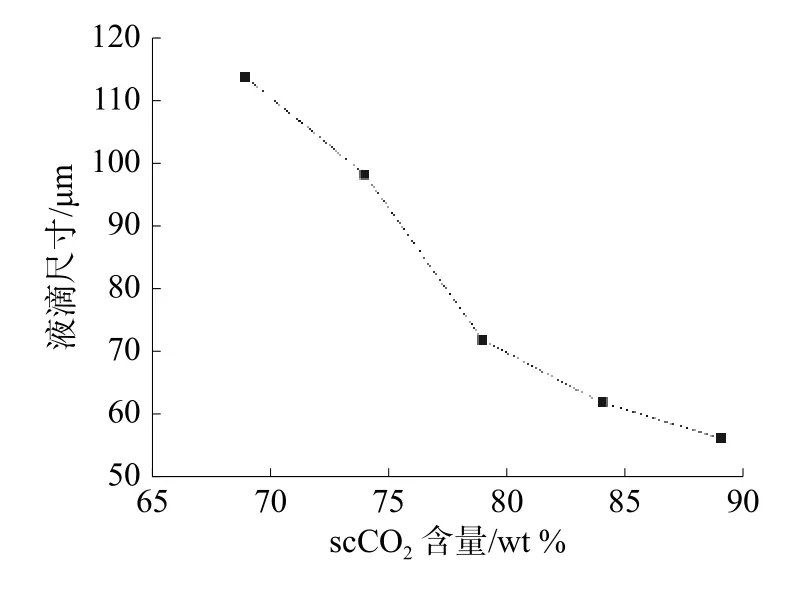

在 35 ℃、10 MPa、60 cm 条件下,采用单因素实验法得到scCO2含量与雾化液滴尺寸图3所示,也可得到随scCO2含量增加,喷涂液滴尺寸减小的结果。

图3 scCO2 含量与液滴尺寸关系

根据实验结果,推荐酚醛清漆掺混scCO2喷涂应在scCO2含量较大、压力较高环境下进行,可以得到更小尺寸的液滴,更加均一涂膜;从经济角度出发,温度推荐取35 ℃;为避免近距离scCO2喷涂时,scCO2来不及从液滴中释放造成涂膜中存在气泡,所以推荐喷涂距离取60 cm。

在 35 ℃、10 MPa、scCO2质量分数 81%、喷涂距离 60 cm的条件下,按照 GB 1727—1992采用马口铁板制备漆膜。按照 GB/T 1733—1993、GB/T 9286—1998、GB/T 6739—2006测定漆膜的耐水性、附着力及硬度。漆膜在水中24 h无失光、变色、起泡、起皱、脱落、生锈等异常。硬度为3B。附着力为2级,达到使用要求。

2.2 测定 scCO2 对清漆成膜组分的影响

2.2.1 测定酚醛树脂粘均分子量

图4 未被 scCO处理酚醛树脂 图2

图5 被 scCO处理酚醛树脂 图2

表4 乌氏黏度计测定实验表(未被 scCO2 处理酚醛树脂)

表5 乌氏黏度计测定实验表(被 scCO2 处理酚醛树脂)

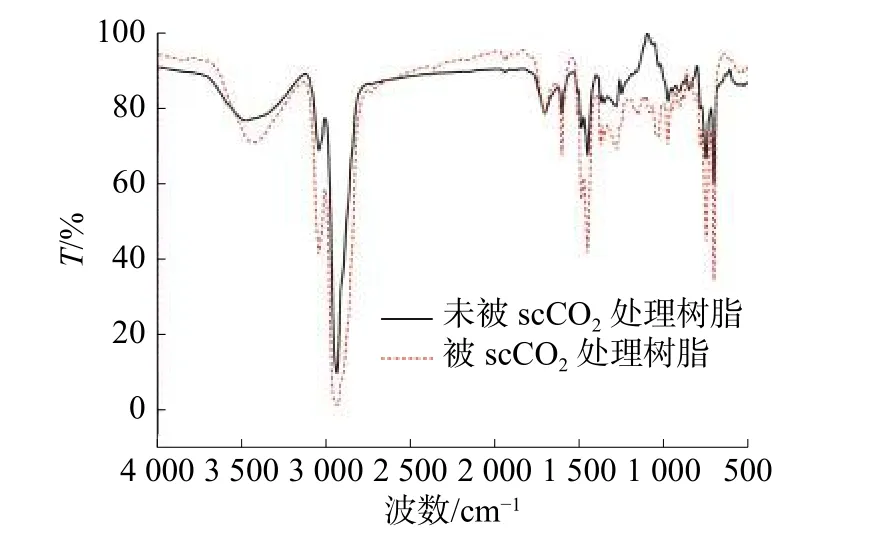

2.2.2 测定酚醛树脂红外光谱

未被scCO2处理酚醛树脂与被scCO2处理酚醛树脂的红外光谱图如图6所示。

图6 酚醛树脂红外光谱

从图6中可以看出,scCO2处理前后的树脂在 1 740 cm−1未出现峰,表明聚合物中不存在羰基,在 1 493、1 587、1 600 cm−1出现峰,表明聚合物中存在苯环基团,在 3 333 cm−1出现峰表明分子中存在酚羟基,在823~746 cm−1的峰为取代苯环的吸收。由于在scCO2处理前后这几处峰位置存在,参照高分子聚合物红外光谱鉴定系统图[20],该树脂为酚醛树脂。此外酚醛树脂是转化型成膜,通过喷涂实验成膜可以证明scCO2处理酚醛树脂不会改变酚醛树脂成膜官能团。

3 结论

1)设计了一套完备的scCO2喷涂装置,喷涂得到的涂膜可以达到国家相关标准规定,用scCO2替代17%有机稀释剂,减少了VOC的排放,绿色环保,具有很大的推广价值。

2)考察了温度、压力、清漆含量、喷涂距离对喷涂效果的影响。结果表明,当清漆含量减少、压力升高、温度升高,喷涂距离增大,液滴尺寸减小雾化效果变好。其中清漆含量、压力对雾化效果的影响最为显著,其他因素影响较小。实验获得了酚醛清漆掺混scCO2喷涂工艺的最佳喷涂参数(35 ℃、10 MPa、scCO2质量分数为81%,喷涂距离为60 cm),其数据有助于scCO2喷涂工艺的优化。

3)通过测定粘均分子量以及红外光谱,发现添加scCO2后酚醛清漆中成膜物质性质不会发生改变,因而不会对喷涂时涂料树脂成膜造成影响,证实了scCO2喷涂的实用性。