Al/AP粉末发动机燃料喷射流场的数值研究

2019-12-19付思源杨旭东赵智伟白桥栋

付思源,杨旭东,赵智伟,李 旺,白桥栋

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

0 引言

Al/AP粉末发动机是一种依靠铝粉为燃料的新型发动机。粉末燃料储存于独立的燃料箱里,发动机工作时,粉末被燃料供应系统送入燃烧室,粉末燃烧产生高温高压物质,这种物质经喷管排出产生推力。它具有传统的液体、固体推进剂发动机的突出优点,其中包括:不易老化、燃烧效率高、燃料易于储存、流量可控,在军事与航空航天等领域展现出极大的应用潜力,逐渐变成热门研究方向。

由于金属粉末发动机是比较新颖的发动机,其技术具有敏感性,国外对这种发动机的研究报告较少,对粉末发动机研究中的关键技术少有详细介绍。Meyer M L[1]在对Al粉和氧气作为推进剂的火箭发动机中采用了气固两相混合流动的燃料供应装置。1999年,Goroshin S等[2]提出镁粉-二氧化碳反应推进系统,镁粉由活塞推动,被二氧化碳气流剪切分散送入燃烧室,由于粉末的流化和供应与燃烧分离,可有效防止粉末由于受热而结团。MILLER T R等[3]对粉末冲压发动机供粉装置进行了研究。申慧君等[4]对燃料以铝粉、镁粉、硼粉的粉末冲压发动机的工作性能进行了讨论,研究了条件不一样时对于发动机比冲的效果有何影响。缪万波等[5]研究了以铝粉作为燃料时冲压发动机的不同工作状态,以及各种状态下的热力计算,得到了发动机比冲和工作压强二者间的定性关系。朱卫兵等[6]对双脉冲固体火箭发动机内部流场进行了数值计算。孙娜等[7]应用数值计算方法,采用FLUENT计算平台,在粉末发动机的燃烧室进行两相流场的数值分析。杨晋朝等[8]对粉末燃料发动机预燃室内镁粉尘云燃烧过程进行了实验,建立镁粉尘云层流的预混燃烧模型。孔龙飞等[9]采用颗粒轨道模型,对镁基粉末燃料发动机进行三维流场的数值分析,从而比较分析改进之前与改进后发动机内流场的分布情况对粉末发动机在燃烧效率方面的影响。李芳等[10]从粉末火箭发动机工作性能、影响因素等方面出发,对其性能进行了理论计算。李悦等[11]选择颗粒轨道模型,并对Al/AP粉末状颗粒在粉末发动机内的燃烧情况与流动分布进行了数值模拟。李芳等[12]利用自行设计的点火实验装置对Mg粉/CO2点火燃烧性能进行实验研究。冷林涛等[13]建立了采用火药颗粒作为燃料的单组元粉末发动机模型,并应用CE/SE方法对粉末发动机内部流场进行了数值模拟。徐学文等[14]建立了发动机燃烧室-喷管一体化三维流场模型。

国内外学者对于粉末发动机的研究大多以发动机性能及燃烧反应机理为主,并且数值分析多一些,实验分析相对少。根据金属粉末发动机工作过程,燃料供应系统的工作特性对燃料在燃烧室中的燃烧有直接影响,在现今已有的发动机的供应系统中,如何均匀稳定地将粉末燃料输送至燃烧室的问题目前尚未得到很好的解决。

为了进一步优化粉末喷射装置,改善粉末在发动机燃烧室中的掺混效果,提高发动机的燃烧效率,本文对不同粉末喷射装置结构的冷态喷射过程进行了数值计算研究,分析了不同条件下粉末在燃烧室内分散及混合效果,分析结论可以当作粉末发动机试验的理论依据。

1 几何模型

粉末发动机的分析计算模型如图1所示。粉末燃料/氧化剂的入口直径为10 mm,燃烧室直径60 mm,燃烧室长度200 mm,喷管喉径8 mm,出口截面直径为15 mm,收敛角30°,扩张角15°。

图1 Al/AP粉末发动机计算模型Fig.1 Calculation model of Al/AP powder engine

2 基本假设

在Al/AP粉末流化喷射过程的模拟中,为了简化计算,提出以下假设:

1)同种颗粒粒径尺寸统一,输送过程中无颗粒破碎现象;

2)流化过程中不考虑两相间的能量传递,流态化前后两相温度不变;

3)颗粒相不可压缩,忽略颗粒的体积力。

3 控制方程

粉末发动机内冷态流化时气相的流动属于湍流流动,湍流模型中的标准k-ε模型可以对众多湍流流动进行很好的描述,且可应用于具有回流问题的情况。对于颗粒相的计算可以采用欧拉模型,能够较好地计算忽略颗粒破碎、无相变过程及化学反应的粉末流化过程。

4 边界条件与初始条件

入口处边界条件:Al颗粒直径50 μm,入口速度为5 m/s;AP颗粒直径200 μm,入口速度为5 m/s。流化气选取氮气,2个入口的流化气速度均为5m/s,颗粒相体积分数20%。出口边界条件:出口绝对压力为101 325 Pa,温度为300 K。

壁面边界条件:选取无滑移壁面边界条件,温度选取绝热壁面条件,压力梯度取0。

初始条件:初始化流场温度为300 K,燃烧室内气体速度为0。

5 计算结果及讨论

5.1 喷射掺混过程

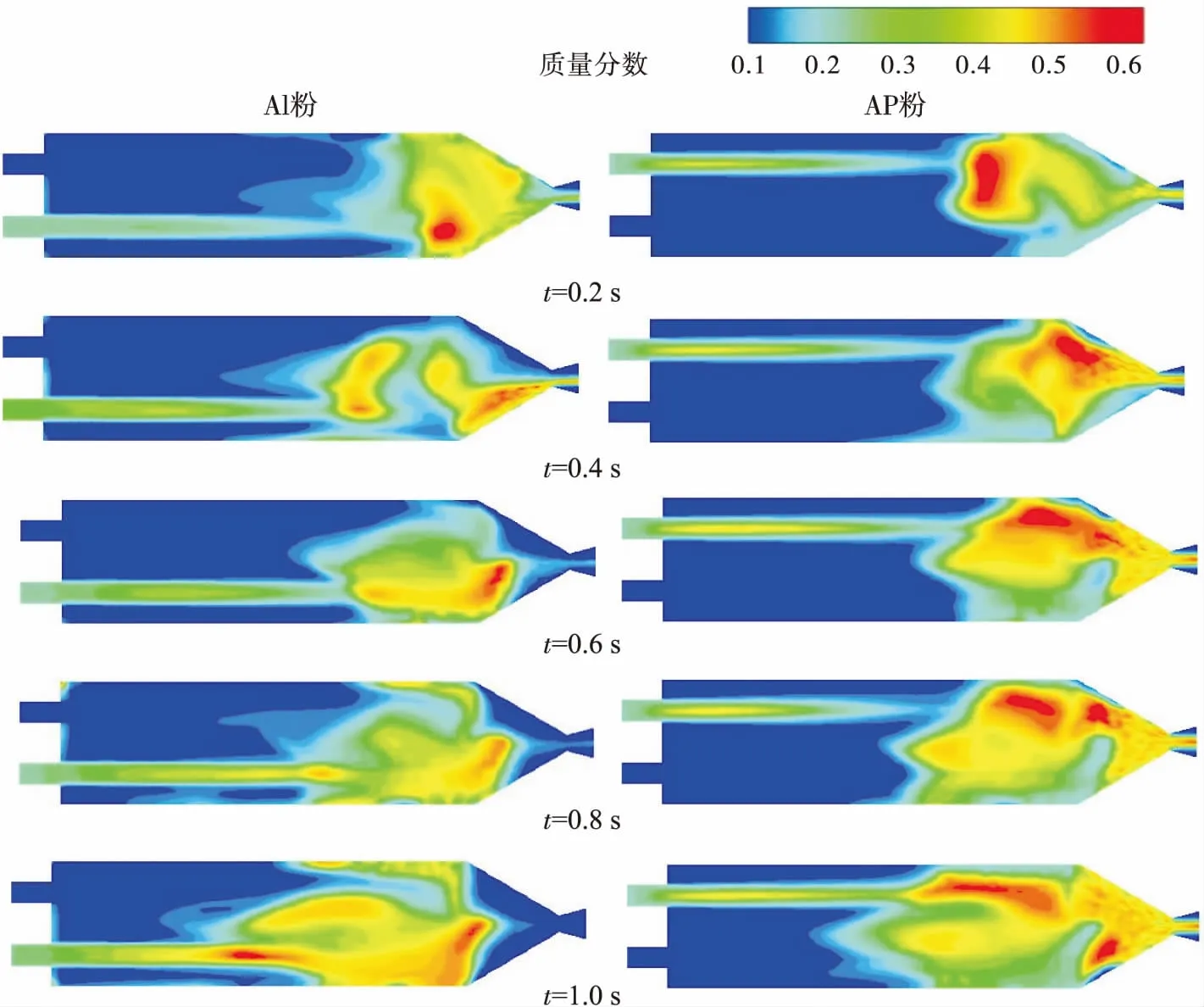

图2为喷射0~1 s时刻,每隔0.2 s时燃烧室内的颗粒相质量分数分布。混合物质量分数为区域内颗粒相所占的总质量分数,因为该装置为非同轴式粉末喷注,如果从两种不同的粉末的质量分数分布来考虑两种颗粒的混合情况,因为考虑了粉末的径向离散,则需要对燃烧室内不同的位置截面上的粉末质量分数进行计算,较为复杂。

图2 粉末喷射过程Fig.2 Powder injection process

依据颗粒在燃烧室内的喷射过程分析,颗粒的混合位置在燃烧室喷管收敛段的中心轴线上,因此选取轴线上的颗粒相质量分数作为颗粒混合情况的判据。由图2可知,Al颗粒与AP颗粒在相同条件的流化气作用下,各个时刻的运动状态有所差异,粒径较大的AP颗粒在燃烧室内的运动相较于Al颗粒具有一定的滞后性,各个时刻两种颗粒在燃烧室内质量分布也有所不同:0 s至0.4 s时间段处于粉末喷射的起始阶段,粉末在高速流化气体的作用下迅速到达燃烧室的尾部。0.4~1.0 s时间段内由于喷管的喉径较小,收缩角较大,粉末仅有小部分通过喷管直接喷出,大部分粉末沿轴向与径向向整个燃烧室扩散。

图3为不同时刻的轴线上Al/AP混合物的质量分数(0~0.02 m为入口段),由图3可知:0.2 s时刻,0.15~0.22 m间的混合物质量分数为0.1~0.76,粉末的混合区域处于距离燃烧室入口130 mm至喷管管前;0.4 s时刻两种粉末混合的气固两相流继续向喷管前移动,位于距离燃烧室入口180 mm处,0.175~0.22 m间的混合物质量分数为0.42~0.75;当t=0.6 s时,Al/AP颗粒混合物向燃烧室内扩散,0.125 m至0.22 m间粉末混合物质量分数为0.03至0.75,混合物所处区间为距离燃烧室入口105 mm至喷管前。当t=1 s时,粉末在燃烧室后半段积聚。

图3 不同时刻轴向Al/AP混合物质量分数Fig.3 Mass fraction of axial Al/AP mixture at different time

5.2 固相体积分数对粉末流化的影响

为了研究固体体积分数对粉末流化的影响,对不同固体体积分数时燃烧室内颗粒随时间的分布进行模拟,得到了图4的结果。图4为入口Al粉固相体积分数分别为0.1,0.2,0.4时的燃烧室内颗粒相分布。由图4可知,α=0.1时,粉末的掺混区域集中在喷管的收敛段,由于入口粉末的体积占比较小,粉末到达收敛段在高速气流的作用下加速喷出,向燃烧室内的扩散作用较弱,Al颗粒的最高质量分数为0.4,AP颗粒最高质量分数为0.5,且0.5 s时刻流化掺混后粉末的分布情况与1 s时相差不大;α=0.2时,燃烧室内颗粒相高浓度区的质量分数增大,Al颗粒的最高质量分数为0.5,AP颗粒的最高质量分数为0.6,颗粒到达喷管收敛段后向燃烧室内扩散,0.5 s时刻颗粒相集中在燃烧室尾部,1 s时刻扩散至燃烧室中部;α=0.4时,粉末流化后各个方向的离散明显,0.5 s时刻粉末扩散至整个燃烧室,1 s时刻Al颗粒与AP颗粒出现了局部的积聚,直径较大的AP颗粒集中在燃烧室的中部,而直径较小的Al颗粒分布在燃烧室的侧壁面附近。

图5为不同的入口固相体积分数下,1 s时刻燃烧室内的颗粒相质量分数沿轴向的分布和轴线上的平均值,可以发现随着α的增大,颗粒相在燃烧室前中段即燃烧室入口至80 mm处的质量分数越大。当α=0.1时,1 s时刻轴线上的颗粒相质量分数平均值为0.26,这时的燃烧室前中部粉末浓度较低,粉末在高速流化气吹送下集中在燃烧室尾部,平均质量分数较小;当α=0.2时,1 s时刻颗粒相质量分数平均值为0.46,结合图4分析,粉末的径向与轴向离散增强,燃烧室中部的粉末质量分数增加,轴线上的颗粒相质量分数平均值上升;当α进一步增大至0.4时,1 s时刻颗粒相已经充满整个燃烧室。轴线上颗粒相的平均质量分数也反映了Al/AP的掺混位置随着α值的增加的变化情况,随着α的增大,掺混位置逐渐由燃烧室的尾部向头部移动(图6)。在普通的入口结构下,随着Al/AP粉末流化过程中入口固相质量分数增大,粉末的混合区域由燃烧室的尾部渐向燃烧室头部移动。

图4 不同入口固相体积分数时的粉末喷射过程Fig.4 Powder injection process with different α

图5 t=1 s时不同入口固相体积分数时的轴线颗粒相质量分数Fig.5 Axial mass fraction of particle phase with different αwhen t=1 s

图6 混合区域随α的变化Fig.6 Change of mixing area with different α

5.3 锥体对粉末流化的影响

为了研究不同的入口结构对粉末流化的影响,本节在粉末喷射出口位置安装了底面直径为4 mm、顶角为60°的锥体,锥体的作用是使粉末在进入燃烧室后滞留时间增加,颗粒相的分布区域向燃烧室的头部移动,增加掺混时间有助于铝粉的燃烧。安装锥体后燃烧室内的铝颗粒相质量分数分布如图7所示。

由图7可知,高浓度粉末在燃烧室入口处向两侧离散,燃烧室内Al颗粒与AP颗粒质量分数为0.4~0.5的区域减小,表明粉末在燃烧室内的局部团聚现象减小,离散效果改善,粉末在0.4 s以后在燃烧室内的整体分布变化不大。

图8为粉末流化过程中轴向Al/AP混合物的质量分数分布,在入口处安装了锥体以后,两种粉末的掺混位置移动到入口至距入口30 mm处,该位置区间内的颗粒相质量分数在0.2 s时为0.025~0.275,燃烧室轴线上的粉末分布均匀;在0.6 s时刻后,锥体后的区间内颗粒相的质量分数基本稳定在0.04~0.175之间,粉末分布均匀,粉末流化稳定。

图7 入口安装锥体后的粉末流化过程Fig.7 Powder fluidization process after installing the conical structure at the combustor inlet

图8 轴向Al/AP混合物质量分数Fig.8 Axial mass fraction of Al/AP mixture

6 结论

1)粉末首先在流化气体的作用下迅速到达燃烧室的尾部,后由于喷管的喉径较小,仅有一小部分粉末通过喷管直接喷出,大部分粉末沿轴向与径向向整个燃烧室内扩散。

2)粒径较大的AP颗粒在燃烧室内的运动相较于Al颗粒在时间上具有一定的滞后性,各个时刻两种颗粒在燃烧室内质量分布也有所不同。

3)在普通的入口结构下,随着Al/AP粉末流化过程中入口固相质量分数增大,粉末的混合区域由燃烧室的尾部渐向燃烧室头部移动。

4)在粉末喷射出口安装锥体有助于粉末在整个燃烧室内离散,燃烧室头部的颗粒相质量分数增加,轴线上的平均固相质量分数降低,喷管前的粉末局部积聚现象消失。