基于ABAQUS的空压机曲轴带状切屑有限元仿真分析

2019-12-17戴张祥郑吉明查长礼江贵生

戴张祥 郑吉明 查长礼 江贵生

摘 要:利用ABAQUS有限元仿真软件对空压机曲轴带状切屑进行研究,并对多参数带状切屑数据进行处理和分析。结果表明:在进给量f和被吃刀量ap相同的情况下,随着切削速度的提高,带状切屑状态逐步提升,且存在极限值。

关键词:切削速度;带状切屑;有限元仿真

实现机械制造工艺的高效率、高精度、高品质加工,须以金属切削加工技术的一系列研究作支撑[1]。金属切削加工中的温度[2]、振动[3]及切削变量[4]等均对切屑的形成有着极大影响。

一、有限元仿真模型构建

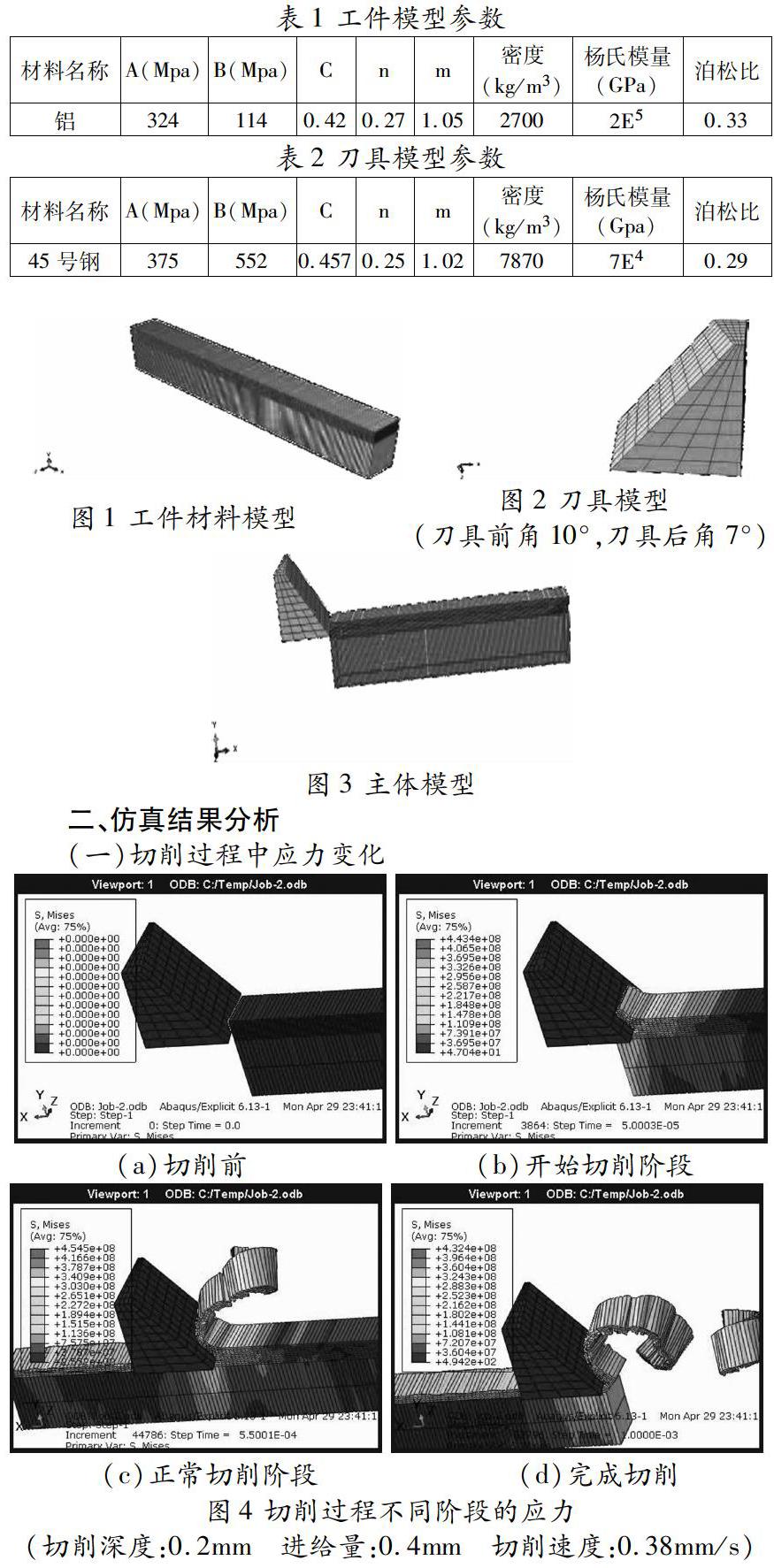

采用Johnson-Cook本构模型,并通过ABAQUS软件建立有限元分析模型(如图1、2和3所示),相关参数如表1、2所示。切削过程中,转速n分别设定为360r/min、530r/min、750r/min、958r/min;切削速度v分别设定为0.38mm/s、0.55mm/s、0.76mm/s、1.0mm/s。

二、仿真结果分析

(一)切削过程中应力变化

由图4可知:切削初始应力逐渐增大,达到最大时又出现一定幅度的减小,之后保持不变,直至结束时快速减小。

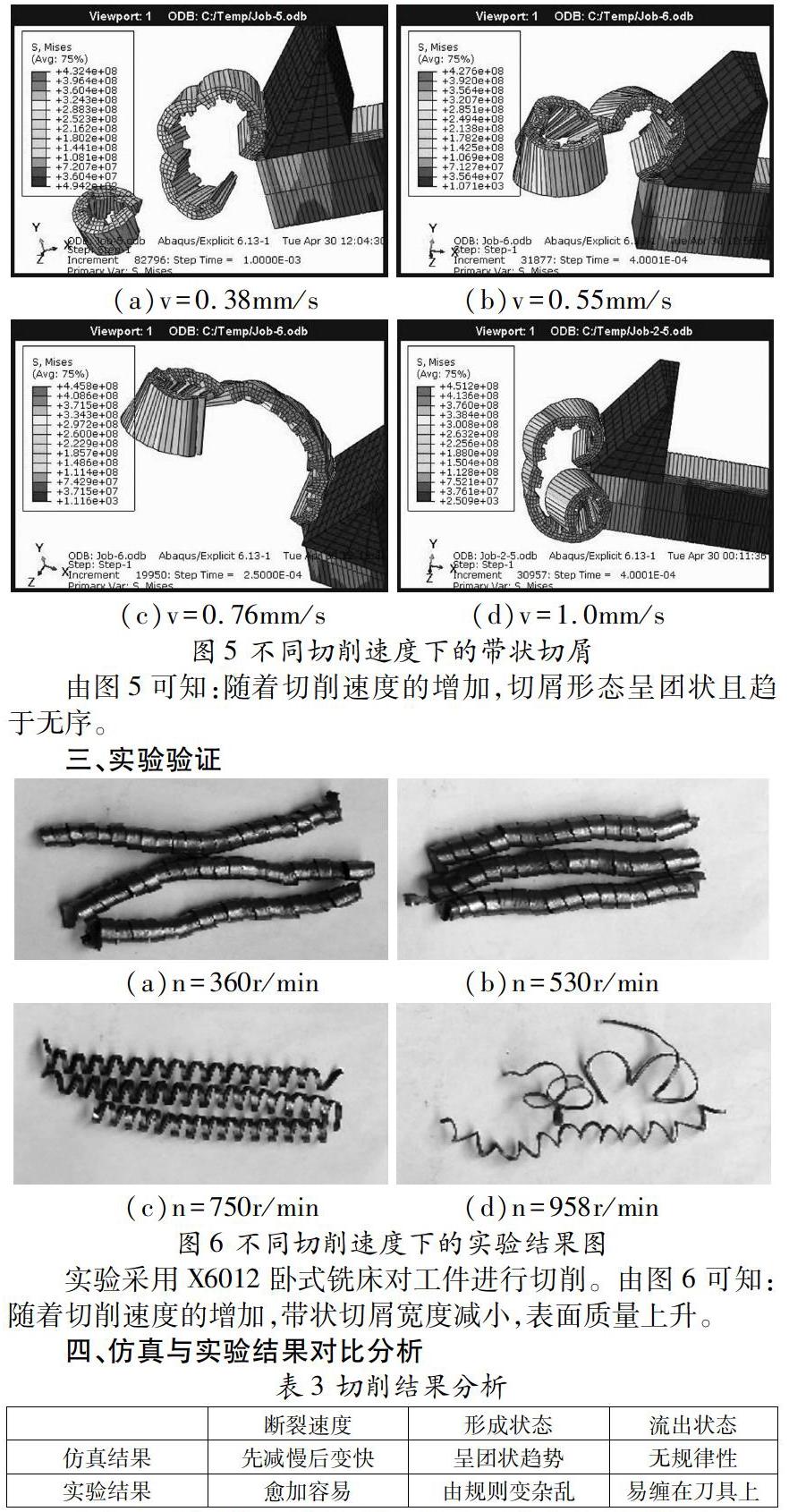

(二)切削速度对于带状切屑形态的影响

由图5可知:随着切削速度的增加,切屑形态呈团状且趋于无序。

三、实验验证

实验采用X6012卧式铣床对工件進行切削。由图6可知:随着切削速度的增加,带状切屑宽度减小,表面质量上升。

四、仿真与实验结果对比分析

由表3可知:随着切削速度的增加,带状切屑状态由有序转至无序。

五、结论

工件受刀具挤压发生弹性形变后,应力逐渐增大并产生塑性变形滑移,金属层被挤裂形成切屑;随着切削速度的增加,带状切屑向节状切屑变化,切屑形态更易断裂,但表面质量明显变好。

参考文献:

[1]张娜.论述金属切削加工精度的工艺与方法研究[J].世界有色金属,2019(08).

[2]徐念伟,付秀丽,郝宗成,席晓莹.金属切削加工瞬态温度测量研究综述[J].工具技术,2019,53(02):3-7.

[3]杨新一,张文明,王勃,兰起洪,李奔.金属切削加工振动机理及工程消除方法[J].新技术新工艺,2018(05):61-65.

[4]黎险峰,董海,张弘弢,宋庭科.高速切削淬硬模具钢切屑形成机理的试验研究[J].工具技术,2011,45(03):28-31.

项目来源:安徽省高校自然科学重点研究项目“基于声波能场的金属微/介观尺度成形机理及智能预测模型研究”(KJ2019A0576),安徽省高校自然科学重点研究项目“活塞式空压机冷却系统仿真与优化设计”(KJ2018A0370)

作者简介:戴张祥(1998-),男,安徽淮南人,本科,研究方向:结构设计及有限元分析。

*通讯作者:查长礼。