基于ABAQUS的钻削毛刺形成及控制分析

2019-12-17莫立扬甄圣亮查长礼江贵生

莫立扬 甄圣亮 查长礼 江贵生

摘 要:通对钻削毛刺形成的主要因素进行分析与研究,使用ABAQUS仿真软件进行模拟仿真及实际加工。结果表明:钻削速度v越大,生成的毛刺的高度和厚度越小;进给量f越小,生成的毛刺的高度和厚度越小。

关键词:钻削;毛刺;形成机理;有限元仿真

一、仿真工件、刀具模型的构建

在钻削过程中毛刺严重影响了工件的装配、工作性能以及工件的使用寿命。因此减小或抑制毛刺产生的问题受到国内外学者的关注[1-3]。为此,本文使用ABAQUS软件对钻削毛刺形成机理进行有限元仿真分析。选用Johnson-Cook本构模型[4],工件材料使用45号钢。工件及刀具有限元模型分别如图1和2所示。

二、仿真分析

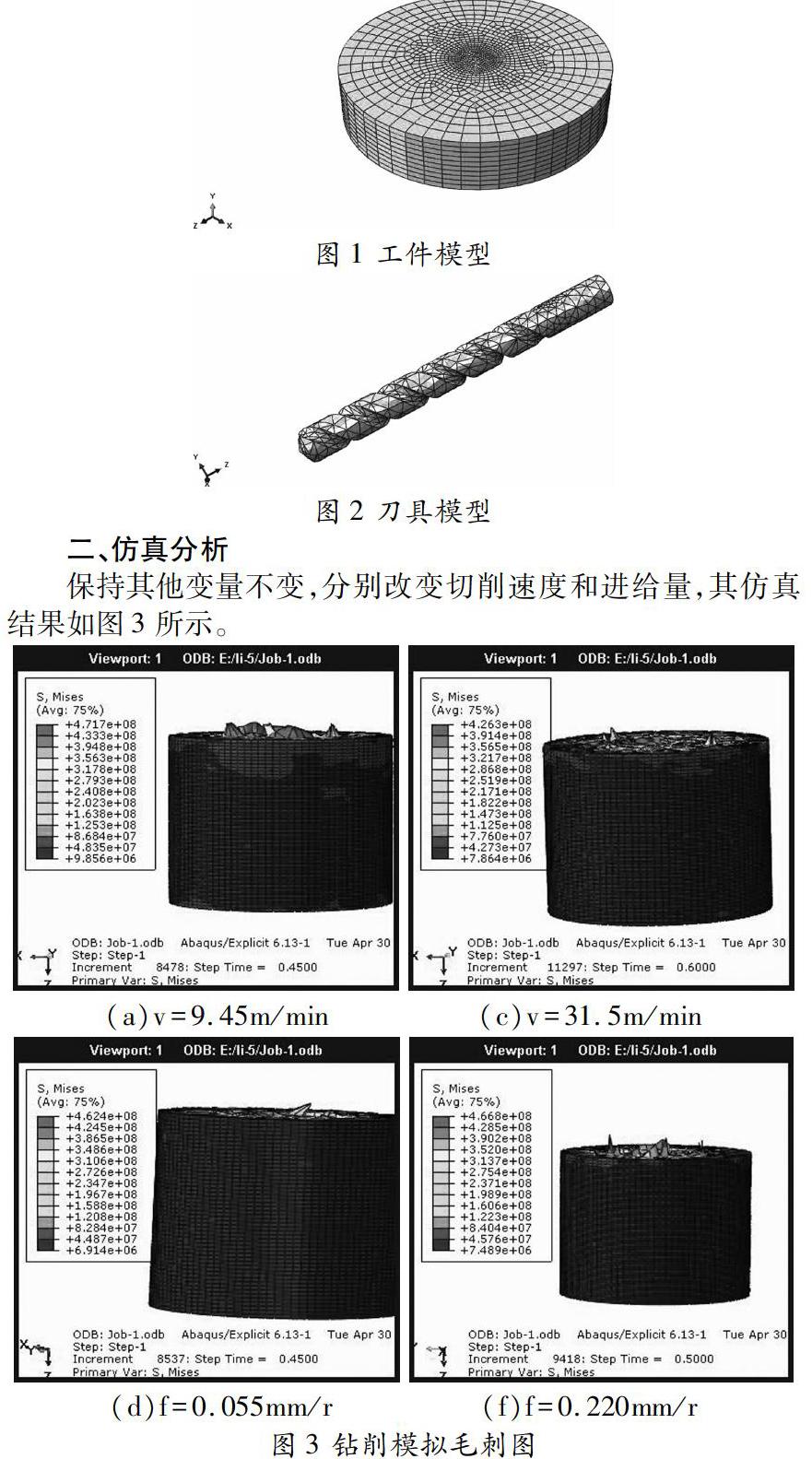

保持其他变量不变,分别改变切削速度和进给量,其仿真结果如图3所示。

由图3知:随着切削速度v的逐渐增加,毛刺的高度和厚度逐渐减小;随着进给量f的逐渐增加,毛刺的高度和厚度逐渐增加。

三、实验验证

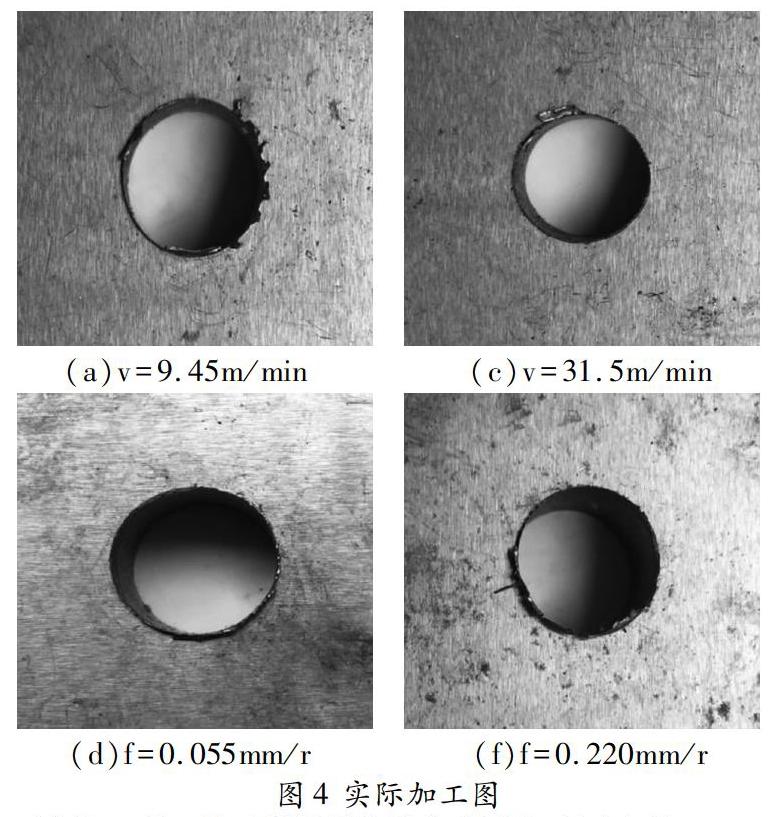

基于以上参数进行加工,结果如图4所示。

实际加工的工件毛刺测量结果为:随着切削速度从9.45m/min增加到31.5m/min,毛刺高度从2.76mm减少到1.84mm,根部厚度从2.52mm减少到1.10mm;随着进给量从0.055mm/r增加到0.220mm/r,毛刺高度从1.88mm增加到2.66mm,根部厚度从042mm增加到1.75mm。

四、仿真结果与实验结果分析

随着切削速度的增加,摩擦加剧,致使钻削区温度升高、材质软化、硬度降低,且在钻头轴向力作用下挠曲变形量减小,未切除金属材料减少,毛刺尺寸也随之变小;随着进给量f的增加,切削层厚度增加,使得工件终端未完全切除,使得毛刺尺寸增大。

五、结论

随着切削速度v的逐渐增加,毛刺的高度和厚度逐渐减小;随着进给量f的逐渐减小,毛刺的高度和厚度逐渐减小。

参考文献:

[1]Pramanik,Basak,Uddin,Shankar,Debnath,Islam.Burr formation during drilling of mild steel at different machining conditions[J].Materials and Manufacturing Processes,2019,34(7).

[2]石贵峰,黄娟,裴宏杰,王贵成.钻削毛刺形成机理及其控制技术研究[J].机械设计与制造,2017(12):112-115.

[3]谢俊锋.钻削加工毛刺的形成及解决方法[J].轻工机械,2007(01):85-87.

[4]J ohnson G R,Cook W H.A constitutive model and data for metals subject to large strains,high strain rates and high temperatures[J].Proceedings of the 7th International Symposium on Ballistics,The Hague,the Nether lanols,1983.

項目来源:安徽省高校自然科学重点研究项目“基于声波能场的金属微/介观尺度成形机理及智能预测模型研究”(KJ2019A0576),安徽省高校自然科学重点研究项目“活塞式空压机冷却系统仿真与优化设计”(KJ2018A0370)

作者简介:莫立扬(1998-),男,安徽六安人,本科,研究方向:结构动力学分析。

*通讯作者:查长礼。