高含硫气田集输系统基于保护层分析的本质安全设计

2019-12-17孙启昌

孙启昌

(中国石化石油工程设计有限公司,山东东营 257026)

高含硫气田天然气中的硫化氢含量高达10%以上,而硫化氢由于其剧毒性和强腐蚀性,给气田的生产运行带来巨大的安全风险,所以高含硫气田集输系统的本质安全设计至关重要。针对高含硫气田有多种风险分析评估方法,保护层分析[1]是其中的一种。保护层分析是在定性危害分析的基础上,进一步评估保护层的有效性和完整性的系统方法,其主要目的是确定是否有足够的保护层使风险满足企业的风险标准[2]。保护层分析是基于事故场景的分析方法,需要针对每一个事故场景做分析和评估,高含硫气田集输系统的保护层分析内容繁多,按照保护层分析的基本理论,对高含硫气田集输系统的安全设计措施逐层进行举例分析探讨。

1 基于保护层洋葱模型的本质安全设计

保护层洋葱模型见图1。其从内到外共分为8层,分别为:工艺本质安全设计、基本过程控制系统、关键报警和人员响应、安全仪表功能(SIF)、物理保护(泄放设施)、泄漏扩散火灾爆炸减缓措施、操作规程和工厂应急响应、周围应急响应。下面针对每一层逐层分析高含硫气田集输系统的本质安全设计措施。

1.1 工艺本质安全设计

工艺本质安全设计是所有保护层的基础和核心,是从根本上消除或减少工艺系统存在的危害。高含硫气田集输系统采用改良的湿气输送方案,采气树一级节流阀节流后压力等级为Class 2 500,经过二级节流压力为Class 1 500,经井口分离器分离出井底返排的酸液以及采出水,经过加热炉的一次加热、节流和二次加热,压力等级为Class900/600,温度45 ℃左右,进入出站流程。其中在一级节流后和出站进行水合物抑制剂加注,在井口分离器后和出站进行缓蚀剂加注,通过生产分离器进行分水。

图1 保护层洋葱模型

1.2 基本过程控制系统

基本过程控制系统是执行连续监测和控制日常生产过程的控制系统。集气站的基本过程控制系统(BPCS)采用PLC控制系统,其主要功能为负责站内的生产流程以及辅助流程的数据采集和控制,并接收调度中心的调度控制指令。

为了保证系统的可用性,BPCS的控制器模块、电源模块、通信模块均为冗余设置。其主要功能如下:①对现场的工艺变量进行数据采集和处理;②生产过程的调节与控制,比如节流阀的压力和流量调节、生产分离器的液位调节等;③监控各种工艺设备的运行状态;④对电力设备及其相关变数的监控;⑤显示动态工艺流程;⑥显示报警一览表;⑦数据存储及处理;⑧打印报警和事件报告。

1.3 关键报警和人员响应

基本过程控制系统中对主要的工艺参数设置了高报警、低报警。以加热炉为例,对进口压力设置了高报警、高高报警和低报警,对节流后压力设置了高报警、低报警和低低报警,对出口温度设置了高报警、高高报警和低报警、低低报警。加热炉在正常生产时为自动控制,一旦出现报警,操作人员进行报警响应,监视报警并采取措施,可以改为手动控制,将节流阀通过手动调节消除报警,出现高高、低低报警时操作人员可以采取停炉、关井处理。

1.4 安全仪表功能

安全仪表功能是指为了防止、减少危险事件发生或保持过程安全状态,用一个或多个测量仪表、逻辑控制器、最终元件及相关软件等实现的安全保护功能或安全控制功能[3]。

高含硫集气站设置了安全仪表系统(SIS),用来实现站内的安全仪表功能。安全仪表系统采用经过SIL2认证的PLC,控制器模块、电源模块、通信模块均为冗余设置,负责站内SIS仪表信号的采集和联锁控制。安全仪表系统还包括火气检测系统(FGS)和紧急关断系统(ESD)2个子系统。当工艺参数超出正常工况范围时,ESD系统立刻采取联锁保护措施,关闭紧急关断阀门或开启放空阀等,保护生产设备、人员安全,减少事故的发生。FGS系统主要负责火灾探测、可燃气体/有毒气体检测和报警,并触发相应的联锁保护,同时联动应急广播系统。

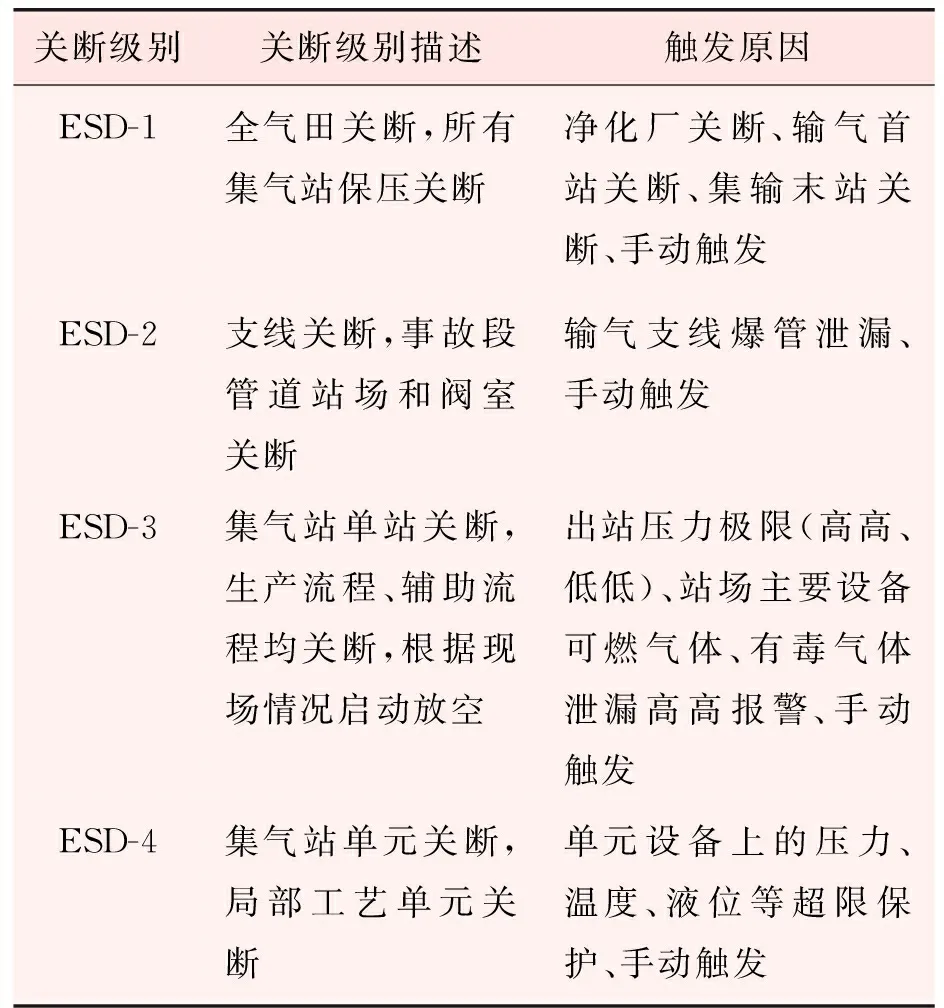

高含硫气田集输系统在中控室设置了一套中心安全仪表系统,用于负责全气田级别的联锁关断。全气田分为4个关断级别,详见表1。

1.5 物理保护(泄放设施)

物理保护(泄放设施)主要是指安全阀、爆破片等超压自动泄放设施,高含硫集气站场在各压力容器、不同压力等级的管道均设置了安全阀。当工艺管道、容器压力高高时,首先由安全仪表功能保护层提供保护,安全仪表系统联锁开启紧急放空阀进行压力泄放,当安全仪表保护层失效时,由物理保护层也就是安全阀起跳实现压力泄放。

1.6 泄漏扩散火灾爆炸减缓措施

此保护层是指危险物质释放后,用来降低事故后果的保护设施。高含硫集气站场在井口区和装置区设置了可燃气体探测器、硫化氢气体探测器、火焰探测器、手动报警按钮、状态指示灯和声音报警器等,一旦发生气体泄漏立即声光报警,可以自动或手动实现全站关断。

表1 高含硫气田集输系统的四级关断

1.7 操作规程和工厂应急响应

高含硫气田生产单位需要制定详细的操作规程和工厂应急响应方案。以高含硫气田普光气田为例,根据气田的实际情况,制定了三级应急预案响应[4]:第一级是普光分公司级,包括1个综合预案和9个专项应急预案;第二级是厂级,包括1个综合预案和8个专项应急预案;第三级是车间级,普光采气区设置应急处置方案202个。普光气田形成了“一点一案、一事一案”以及“横向到边、纵向到底”的应急预案体系。

1.8 周围应急响应

周围应急响应包括了与地方政府之间协调联动响应。普光气田实现了企地三级联动机制[5],第一级是普光分公司与宣汉县的应急疏散联动;第二级是采气厂、净化厂与乡镇的应急疏散联动;第三级是集气站与村的应急疏散联动。一旦发生突发泄漏事故,通过三级应急联动机制能够在最短时间内高效有序地将周边群众撤离至安全区域,最大程度地减少突发事件造成的人员伤亡、财产损失和社会影响。

2 基于风险矩阵的安全措施

通过上述的保护层逐层分析和相应保护措施的采用,主要目的是为了充分识别风险,并且将风险降低到可以接受的水平。通常采用风险矩阵来确定风险的初始等级以及采取保护措施后的风险等级。风险是对伤害发生的可能性和伤害的严重程度的综合衡量,可以用下式表示:风险=事故发生的频度×后果严重度。风险矩阵就是将每个损失事件发生的可能性和后果严重程度两个要素结合起来,根据风险在矩阵中的位置,确定其风险等级。中国石化采用的是7×8的风险矩阵[6],其后果等级从轻到重分为从A级到G级7个等级,发生的可能性等级分为从1到8的8个等级。

2.1 降低事故发生频率的措施

a)无人值守站的实施。元坝气田滚动建产集输系统单独设置了集中监控中心,各集气站场不再设固定值班人员,内操人员全部集中在气田监控中心,采用远程监控的模式,外操人员定期巡检,实现了“集中监控、片区巡检”的管理模式。由于本站无人值守,大大降低了人员暴露在硫化氢环境下的概率,有效降低了人员中毒伤害发生的可能性。

b)压力变送器的冗余设置。元坝集气站场井口压力、进出站压力的检测均为冗余设置,取源口独立设置。系统自动进行冗余压力的偏差比较,超出设定值自动报警,提醒操作人员进行仪表检修。冗余压力检测同时达到报警设定值自动联锁关停本站。此项设计避免了因硫化物堵塞取压口造成的压力检测失效带来的风险,可以降低事故发生的频率。

2.2 减小事故严重程度的措施

为了减小事故后果的严重程度,必须及时发现事故,并且迅速采取措施切断气源,进行关断放空处置。为了确保事故迅速响应同时减少误关断对生产的影响,元坝气田集输系统采取了如下设计措施。

a)多个火灾、气体探测器的复合检测和联合关断。集气站场的火焰探测器按照每个区域2台布置,从不同的角度进行火焰检测,避免检测死角。当同一区域内2台火焰探测器同时报警时自动联锁触发站场级关断,无需人工确认。站场同一区域内设置多台硫化氢探测器、可燃气体探测器,当探测器大于等于两个同时出现高高报警时,无需人工确认,自动触发站场级关断。这种设计降低了操作人员人为因素造成的安全风险,加快了事故处置速度,有效避免了事故的扩大。

b)联动设计。元坝集气站场气体探测器和火焰探测器的报警自动联锁视频监控转到预设位,实现在集中监控中心迅速进行风险识别,加快了应急响应的速度,可以避免事故的扩大。同时,站场级泄压关断自动联锁站场大门开启,便于巡检人员逃生。

3 结语

采用风险识别、风险分析评价是提升设计本质安全水平,预防和减少生产安全事故的有效方法。开展保护层分析可以识别出现有控制措施中哪些能够作为独立保护层有效降低风险,能够分析判断增补措施是否足够控制风险[7],按照最低合理可行的原则(ALARP),将事故场景风险降低到可以接受的风险水平。高含硫气田属于“两重点一重大”的建设项目,应该严格按照有关要求进行风险识别和风险评价,开展危险与可操作性分析、保护层分析等,实现高含硫气田的本质安全设计。