Minitab软件在X射线荧光分析中的应用

2019-12-17王强韩杰杨柳

王强,韩杰,杨柳

X射线荧光分析仪是水泥企业常用的检测设备,用于检测石灰石、生料、熟料、水泥等材料的化学成分,分析速度快,检测周期短,大大提高了质量控制的时效性。但由于矿物效应、颗粒效应等会造成曲线偏移,致使检测结果不准确。

我们采用Minitab软件评价荧光分析系统的准确性和精确性,运用控制图监控其稳定性。

1 测量系统分析

测量系统分析(MSA)是对所使用的测量系统做一个科学、系统的分析和评定,保证测量出的结果是真实、有效的。MSA主要分析测量系统的准确性和精确性。准确性主要关注的是偏移性的问题,而精确性则指的是检测波动性的问题。

准确性=偏倚+线性+稳定性

精确性=重复性+再现性

式中:

偏倚——观测到测量值的平均值与参考值之间的差值

线性——在量具正常工作量程内的偏倚变化量

稳定性——随时间变化的偏倚性

重复性——一个评价人使用一件测量仪器,在尽可能短的时间内对同一样品的某一特性进行多次测量下的变差

再现性——不同评价人使用相同的测量仪器,测量同一样品的某一特性的测量平均值的变差

Minitab统计软件是国际上最流行且具有权威性的统计分析软件之一。与其他国际权威软件如SAS、SPSS软件相比,Minitab统计软件最显著的特点是体积小、人机交互界面操作简单,与Word、Excel等兼容性好,数据的导入和结果的导出非常方便[1]。下面使用Minitab软件中的“测量系统分析”工具对水泥企业常用的荧光分析系统进行MSA评价。

1.1 评价方案

利用LY公司停窑检修期间对其荧光分析仪开展MSA评价。因检修期生料、熟料等样品不易获取,因此本次主要评价荧光分析石灰石的准确性和精确性。

1.1.1 准确性评价方案

(1)取样方法

选取5个石灰石样品,依次命名为石灰石1~石灰石5。要求CaO含量从低到高,涵盖石灰石荧光分析曲线中的CaO测量范围。样品破碎缩分保证均匀性。

(2)检测方法

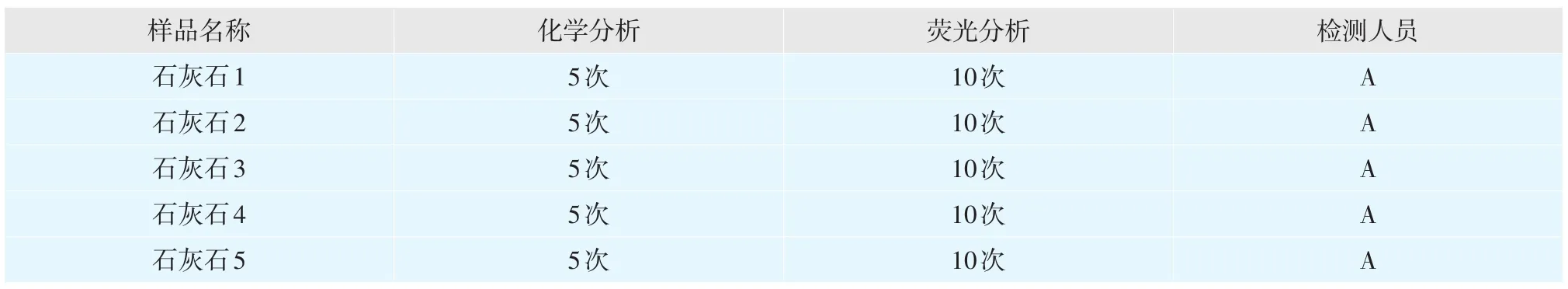

表1为准确性评价检测方法。每个石灰石样品采用化学分析方法检测5次CaO含量,用Q检验法[2]取舍可疑数据后将平均值作为每个样品的CaO“参考值”。由同一检测人员使用荧光分析仪对每个石灰石样品重复检测10次,要求每次检测均应重新粉磨压片,共需完成50组石灰石CaO荧光检测。

(3)创建准确性评价工作表

在Minitab中新建一张工作表,路径为[文件]/[新建]/[工作表],将该表重命名(下文中详细介绍重命名方法)为“测量系统准确性评价”,表中C1列录入样品名称,C2列录入荧光分析结果,C3列录入每个样品对应的“参考值”。

1.1.2 精确性评价方案

(1)取样方法

表1 准确性评价检测方法

选取3个石灰石样品,要求CaO含量差别较大,依次命名为石灰石6~石灰石8。样品破碎缩分保证均匀性。精确性评价共需8个样品,即石灰石1~石灰石8。

(2)检测方法

选取3名日常操作荧光分析仪的检测人员,代号分别为A、B、C。3名检测人员分别采用荧光分析仪依次对石灰石1~石灰石8共8个石灰石样品重复检测2次CaO含量,要求每次检测均应重新粉磨压片,检测顺序为随机。

(3)创建精确性评价工作表

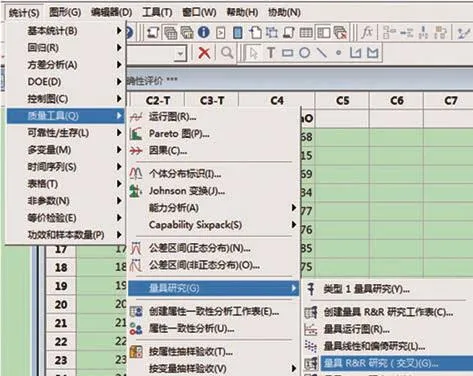

Minitab软件可非常方便快捷地创建精确性评价工作表,如图1所示路径为:[统计]/[质量工具]/[量具研究]/[创建量具R&R研究工作表],弹出“创建量具R&R研究工作表”对话框。

如图2所示,“部件数”选择“8”,“部件名称”依次更改为石灰石1~石灰石8,“操作员数”选择“3”,“操作员名称”分别录入A、B、C。“仿行数”录入“2”,表明每个操作员对每个样品重复测量2次。

图1 创建精确性评价工作表路径图

鼠标左键点击右上角的[选项]按钮,弹出“选项”对话框,如图3所示,选择“随机化所有运行顺序”,单击[确定]返回,继续点击[确定]关闭“创建量具R&R研究工作表”对话框,此时软件自动创建一张工作表,即“量具R&R研究工作表”。如图4所示,在工作表左上角图标处右键弹出菜单中选择“重命名工作表”,将该表重命名为“测量系统精确性评价”。

Minitab创建的“量具R&R研究工作表”共有3列,依次为C1列运行序、C2列部件、C3列操作员,其中运行序指试验顺序,部件指样品名称;共包括48行,即共需要完成48组石灰石CaO荧光检测。检测人员按照试验运行顺序完成试验,将检测结果录入C4列。

1.2 应用Minitab进行测量系统分析

1.2.1 准确性评价报告与分析

(1)使用Minitab进行准确性评价

图2 对话框参数设置

图3 “随机化所有运行顺序”设置方法

图4 重命名工作表

点击Minitab工具栏,在工作表项目管理器中选择“测量系统准确性评价”工作表。量具线性和偏倚研究路径:[统计]/[质量工具]/[量具研究]/[量具线性和偏倚研究],弹出对话框如图5所示。

图5 量具线性和偏倚研究

光标移至“部件号”后,鼠标在左侧选择栏中双击“C1样品名称”即可选择该列,按照相同方法“参考值”选择“C4参考值”,“测量数据”选择“C2荧光CaO检测”,“过程变异”输入“0.5”(GB/T 176-2017中规定X射线荧光检测CaO允许过程变异为0.5),单击[确定]关闭对话框,Minitab自动输出“CaO荧光检测线性和偏倚报告”,见图6。

图6 线性和偏倚报告

(2)偏倚和线性报告图表分析

图6中量具线性百分率6%,说明测量系统存在线性问题,但非主要问题。图6右下角偏倚占过程变异的大部分,说明测量系统偏倚问题严重。5个样品偏倚P值均<0.05,说明每个样品10次CaO荧光检测平均值与参考值存在显著差异,存在偏倚。

1.2.2 精确性评价报告与分析

(1)使用Minitab进行精确性评价

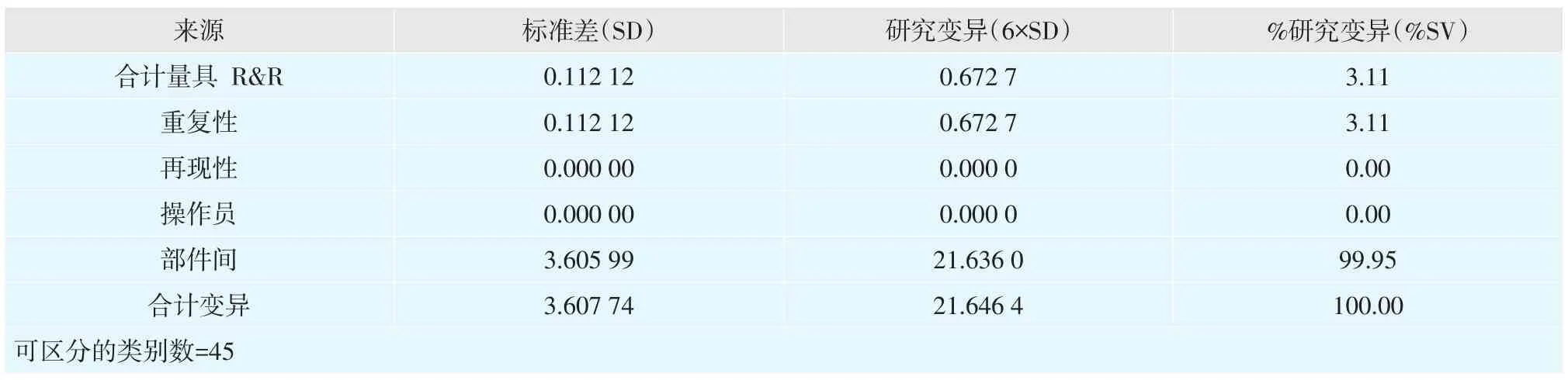

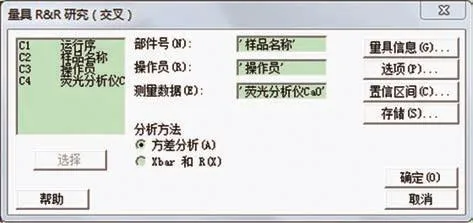

选择“测量系统精确性评价”表。如图7所示,精确性评价路径:[统计]/[质量工具]/[量具研究]/[量具R&R研究(交叉)],弹出“量具R&R研究(交叉)”对话框,见图8,部件号选择“C2样品名称”,操作员选择“C3操作员”,测量数据选择“C4荧光分析仪CaO”,单击[确定]关闭对话框后“会话”窗口内显示评价结果,其中“量具评估”结果见表2。

(2)量具R&R研究(交叉)结果分析

图7 精确性评价路径

表2 量具评估表

a荧光分析系统的合计量具R&R的研究变异值为3.11%,小于10%,说明检验系统变差较小,系统良好。

b系统的重复性为3.11%,波动较小,说明设备系统良好。

c系统再现性和操作员的变异均为0,说明检验人员间的变差波动很小,检验人员操作一致性较好。

图8 量具R&R研究(交叉)对话框

图9 单值控制图对话框

图10 “参数”设置

图11 “检验”设置

d样品间的变异值为99.95%,变异显著,主要变异均来自于样品间的品质差异。

e区别类别数45,大于5,说明系统分辨率满足测量的需要。

2 稳定性监控

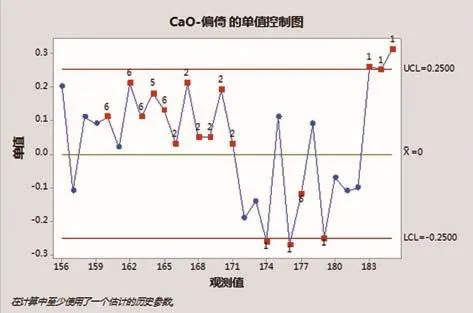

下面采用单值控制图对荧光分析仪稳定性予以监控。控制图要求:控制中心线为0,控制上限为0.25,控制下限为-0.25;自动判断异常数据;显示最后30组数据;图形自动更新。

图12 “显示”设置

图13 单值控制图

图14 设置横坐标

图15 图形自动更新

(1)数据整理与录入

按一定频次选取样品分别采用荧光分析和化学分析法检测其化学成分,将化学分析法检测结果作为参考值,荧光分析结果与参考值的差值作为偏倚值,录入Minitab工作表中。

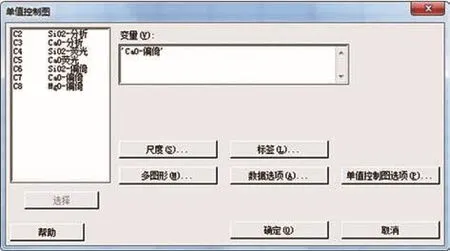

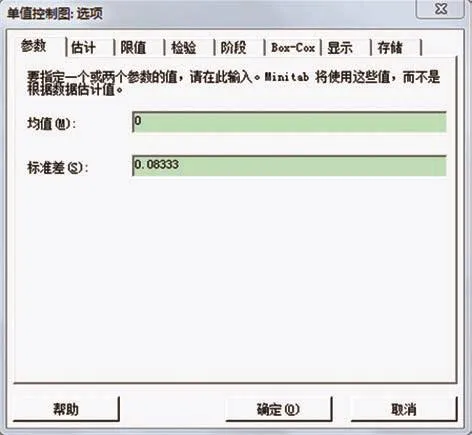

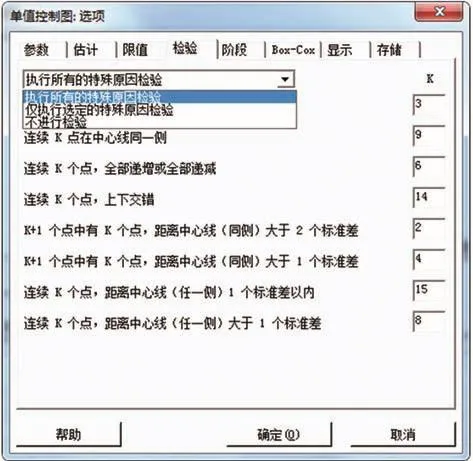

(2)偏倚控制图选项设置

以CaO偏倚值控制图为例,Minitab路径[统计]/[控制图]/[单值的变量控制图]/[单值(I)],弹出对话框如图9所示,“变量”选择“C7 CaO-偏倚”,单击“单值控制图选项”。图10“参数”选项卡中均值输入“0”,标准差输入“0.08333”(标准差=允许过程变异/6);图11“检验”选项卡“执行所有的特殊原因检验”,图12“显示”选项卡内“要显示的子组”选择“最后”并录入“30”。

CaO-偏倚的单值控制图如图13所示,控制中心线为0,控制上限为0.25,控制下限为-0.25。图中个别点显示为红色,所标识数字代表该点符合对应的判异准则,为异常数据。

图16 “笔刷”查找数据

(3)控制图横坐标设置

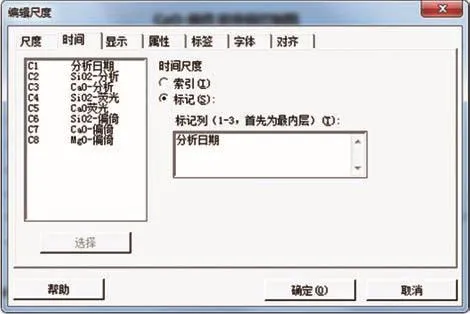

双击图13中横坐标,弹出“编辑尺度”对话框(图14),“时间”选项卡中时间尺度选择“标记”,标记列为“C1分析日期”。此时横坐标显示为分析日期。

(4)控制图自动更新

在控制图左上角处右键弹出菜单中选择“自动更新(A)”,此时控制图随着Minitab工作表中数据更新而自动更新。

(5)查找数据对应行

如图16所示,在控制图空白处右键弹出菜单中选择“笔刷”,此时鼠标点击控制图中的点,“笔刷”框中显示该点在Minitab工作表中对应的行号。

3 结语

本文主要应用了Minitab软件中的“量具研究”工具中的量具偏倚和线性研究、创建量具R&R研究工作表、量具R&R研究(交叉)分析了LY公司石灰石荧光检测系统的准确性和精确性,得出该测量系统偏倚问题严重,重复性、再现性及分辨率满足要求。

采用单值控制图监控荧光检测系统的稳定性,检测人员只需将偏倚值录入Minitab工作表中,控制图能够实现自动判断异常数据、显示数据量可调、图形自动更新等功能。检测人员根据控制图可及时发现荧光检测是否正常,寻找变化规律,最终实现可控和预测。