250 km/h动车组空压机组设计

2019-12-16李化明焦东明崔任永李童生

李化明 焦东明 高 珊 崔任永 李童生

(中车唐山机车车辆有限公司,063035,唐山∥第一作者,工程师)

空压机组作为铁路动车组的关键部件之一,为制动系统和用风设备提供压缩空气,空压机组设计参数的选择与动车组的实际运行工况有关。250 km/h城际动车组因车下吊装空间更加紧凑、用风设备数量改变,同时考虑国产化率的要求,早期进口的空压机组不能直接应用在该车型上,开发新的结构紧凑、运行可靠的空压机组就显得尤其重要。

1 空压机组设计要求和参数确定

1.1 设计要求

根据城际动车组的运行环境确定空压机组的主要设计条件如下:环境温度,-25~﹢40 ℃;最大海拔高度,≤1 500 m;安装方式,车底吊挂安装;正常工作压力,850~1 000 kPa;冷却方式,风冷;主回路电源,交流380 V/50 Hz;控制回路电源,直流110 V;最大起动电流(峰值),≤133 A,+20 ℃;排气含油量,≤6 mg/m3;整机噪声(声压级),≤89 dB(A)。另外,在环境温度低于0 ℃时,压缩空气不经过冷却器的旁通装置[1],空压机设有压力及温度保护装置,具有记录空压机运行时间的小时计数器,机组通过弹性安装元件吊装,以减小机体振动。

1.2 空压机排气量的计算与机头型号的选择

空压机排气量是以所有设备的最大空气消耗量和满足制动时的用风量要求计算的。排气量计算主要考虑制动系统耗风、空气悬挂耗风、厕所、泄漏、风笛等设备耗风。

1)总风管和风缸总容积计算。

Vpipe=(Dm/2)2πrlLt/1 000+nrVr+V1

式中:

Vpipe——总风管路和风缸容积, L;

Dm——总风管内径, mm;

rl——总风管与车辆长度比;

Lt——列车长度, m;

nr——风缸数量;

Vr——风缸容积, L;

V1——估算的其他主要支管路和阀的容积, L。

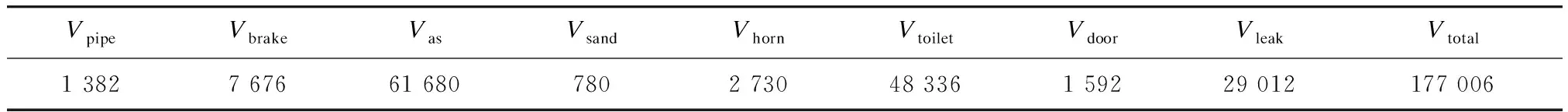

计算结果见表1。

2)制动系统耗风量计算:制动系统的耗风量主要与制动次数和单次制动的耗风量有关。

Vbrake={Ncyl[Vsvol(pcyl+p0)+VDvolpcyl]+

Vpvolpcyl}ηwspNb

式中:

Vbrake——制动系统耗风量, L;

Ncyl——制动缸数量;

Vsvol——制动缸容积, L;

pcyl——制动压力, kPa;

p0——吸气压力, kPa;

VDvol——制动缸固定容积, L;

Vpvol——制动管路和阀的容积, L;

ηwsp——制动防滑激活系数;

Nb——制动总次数。

计算结果见表1。

3)空气悬挂耗风量计算:空气悬挂耗风包括车辆每次停靠站时,乘客上下车产生载荷变化引起的悬挂系统静态耗风量和在车辆行驶过程中车体晃动产生的空气悬挂动态耗风量。

Vas=(NasVasr+NsrVsr)(pcrush-ptare)λNstation+

NlevVlev(ttotal-NstationtD/60)

式中:

Vas——空簧耗风量, L;

Nas——空簧数量;

Vasr——空簧容积, L;

Nsr——空簧气室数量;

Vsr——空簧气室容积, L;

pcrush——满载时空簧压力, kPa;

ptare——空载时空簧压力, kPa;

λ——每站车重变化平均百分比;

Nstation——车站数量,不包括线路端部站点;

Nlev——高度阀数量;

Vlev——高度阀动态耗风量, L;

ttotal——列车运行时间, s;

tD——列车进站停车时间, min。

计算结果见表1。

4)其他设备耗风量计算:其他设备耗风主要包括厕所、撒砂、风笛系统耗风,计算主要考虑耗风部件的数量、单个部件的耗风量和使用次数、时间的要求。

V=NQtn

式中:

V——设备耗风量, L;

N——运行时使用部件的数量;

Q——单个部件耗风量, L/min;

t——每次使用时间, min;

n——使用次数。

计算结果见表1。

5)泄漏量计算。

式中:

Vleak——泄漏量,L;

Vtotal——列车总耗风量, L;

pdrop——泄漏压降,kPa;

tleak——泄漏时间, min。

计算结果见表1。

6)列车耗风量计算。

Vtotal=Vbrake+Vas+Vsand+Vhorn+Vtoilet+

Vdoor+Vleak

式中:

Vsand——撒砂耗风量, L;

Vhorn——风笛耗风量, L;

Vtoilet——厕所耗风量, L;

Vdoor——门耗风量, L。

计算结果见表1。

表1 列车耗风量计算结果 L

考虑空压机排气量的输出误差、干燥器再生耗风量和空压机效率,理论计算的排气量为:

式中:

Qtheory——理论排气量, L/min;

α——空压机排气量的输出误差;

β——干燥器再生耗风量;

γ——估算的空压机效率。

因实际运行工况更加恶劣,也为了方便选择现有空压机的机头,对Qtheory进行圆整,并留取余量,取空压机排气量Qc=1 600 L/min,根据理论计算结果选择GHH-CE74EN2型号机头。

1.3 电机功率的计算

电机功耗主要为驱动冷却风扇功耗和压缩机功耗,所需电机总功率Ptotal计算公式为:

式中:

PL——冷却风扇功耗, kW;

P——压缩机功耗, kW;

H——冷却空气压头, kPa;

ρL——冷却空气密度, kg/m3;

Cpa——空气定压比热容, kJ/(kg·K);

t2——冷却空气出口温度, ℃;

t0——吸气温度, ℃;

ηL——风扇的效率,取值范围为0.35~0.65;

ηj——机械效率,取0.98;

K——电机的容量安全系数;

k——空气的等熵指数,取1.4;

Qc——选定的空压机排气量,L/min;

η——绝热效率;

pd——压缩机排气压力, kPa。

根据计算结果,电机功率取17 kW,选用KNORR空-油冷却器以及KTAL0900 叶轮。

1.4 管路参数选择计算

油管内径计算如下式[1]:

式中:

d——管路内径, m;

Qv0——喷油量, m3/s;

v——液体流速,取4.5 m/s。

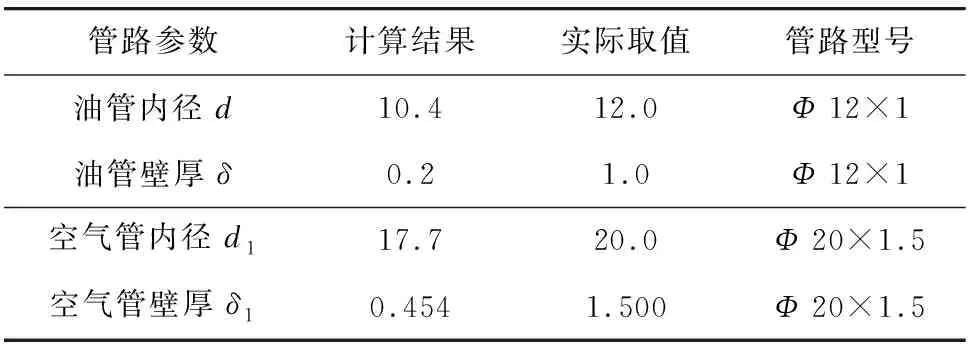

计算结果见表2。

压缩空气管路内径计算:

式中:

u——压缩空气流速,取12.5 m/s;

T、Tz——分别为自由空气和压缩空气热力学温度, K。

管路壁厚计算[1]:

δ≥pds/2σb

式中:

p——工作压力,取1.7 MPa,(制动管路选用的管材为1Cr18Ni9Ti的无缝钢管);

s——安全系数,取6;

σb——屈服强度, MPa。

计算结果见表2。

表2 管路参数选择计算结果 mm

1.5 喷油量计算

在给定喷油温度和排气温度后,螺杆压缩机的喷油量可由下式计算:

式中:

Cair——润滑油定压比热容, kJ/(kg·K);

ρair——标准状况下空气密度, kg/m3;

t3——排气温度, ℃;

ρoil——润滑油的密度, kg/m3;

t1——喷油温度, ℃。

1.6 其他主要部件选型和参数确定

采用KTAA0700铸铝油气筒,其法兰孔安装中径和机头法兰孔安装中径相同,内置油细分离器。

外置83 ℃ 温控阀。油过滤器的喷油量根据计算结果确定为18 L/min,储备系数取2~3,选取型号为MANN micro-top W962,带有单向截止功能,旁通阀开启压力为25 kPa。

油细分离器选用马勒C108738内置油细分离器,用于滤除压缩空气中所含雾状油气;空气滤清器使用带有真空指示器的MANN铁壳空气滤清器。

进气阀选用KTAG0100(铝制),用于间歇工作的螺杆压缩机。最小压力阀采用MPV-25B型号,设计在油气筒上方油细分离器出口处,开启压力设计为600 kPa。

2 空压机组设计

2.1 气路原理设计

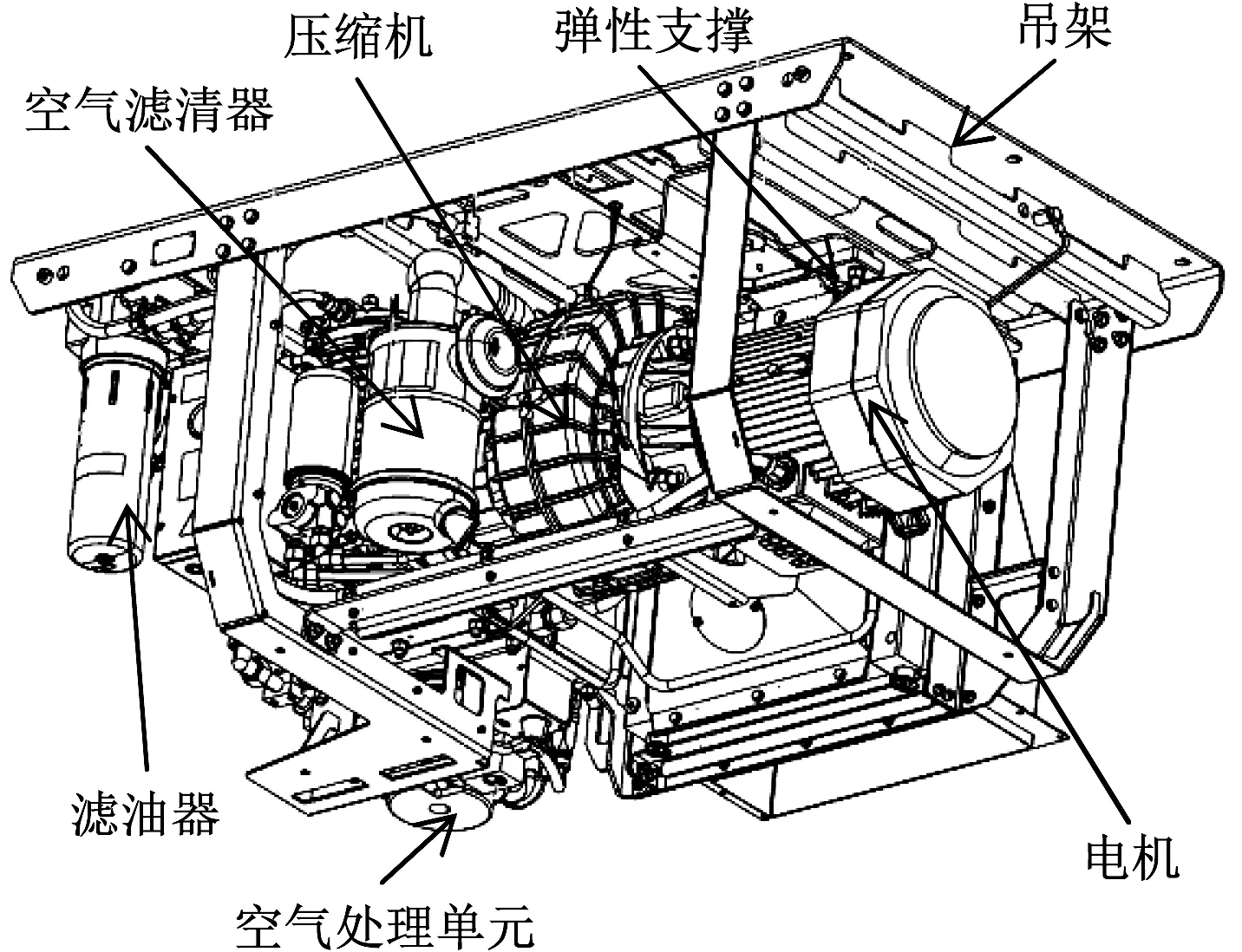

该空压机组由压缩机单元、空气处理单元、安全阀、压力开关、塞门等组成,如图1所示。

空气通过空气过滤器进入到压缩机,压缩后的空气经过后冷却器的冷却进入气水分离器和油细分离器,压缩空气在前置过滤器和油过滤器初步除水除油后进入含有干燥剂的双塔干燥器。压缩空气中的水分被吸收,使出口处的气体相对湿度不大于35%。干燥后的压缩空气通过主风管上的定值为1 060 kPa的安全阀到达主风缸。为防止过压在压缩机的机体上设有定值为1 400 kPa的安全阀,在气路上设有1 150 kPa的安全阀。

2.2 空压机组结构设计

该空压机组采用模块化设计方法,将压缩机、弹性支撑、空气处理单元以及其他组件集成设计到吊架上。压缩机和电机采用法兰连接安装,通过4个弹性支撑固定在吊架的上部。在油气筒上设计有油过滤器及温控单元,用于控制油路循环系统。风机后盖与蜗壳间为刚性连接,蜗壳内的离心式风扇固定于机头的联轴器上。蜗壳上设计有空油冷却器,通过风扇对压缩空气和润滑油进行冷却。一般冷却器排风方向有底部、侧面和顶部3种[2]。因该动车组车下设计有底板,因此将该空压机的排风口设计在下部,与底板配合连接。设计的空压机组结构如图2所示。

图1 气路原理图

图2 空压机组结构图

3 试验验证

为了准确检测设计的空压机组的充风性能,在试验台上进行了空压机组的充风能力试验,如图3所示。

由图3可以看出,在充风过程中,空压机组内部压力迅速上升,当压力达到最小压力阀设定的600 kPa时开始缓慢下降,优先建立空压机组内部的充风压力;之后最小压力阀打开开始向下游充风,此时压力曲线开始线性上升,直接充风到设计的最高出口压力1 150 kPa,时间为300 s;在机组停机后进气阀泄压。风缸压力近似线性上升,充风到1 000 kPa时的时间为282 s,之后压力维持在设计的安全阀压力值1 060 kPa。

图3 空压机组平均充风曲线

4 结语

该空压机组通过试验显示充风能力满足设计要求,在实际装车试验运行中空压机组运行状况良好。实践表明,设计的空压机组适合时速250 km/h城际动车组的运行要求,空压机工作效率高,避免了润滑油的乳化,具有经济合理、简单易行、安全可靠的优点,同时该空压机组的设计方法也可以指导后续车型空压机组的选型设计。