电化学噪声技术评价316L不锈钢的晶间腐蚀敏感性

2019-12-16张盈盈赵玉飞张彦军郭继银

张盈盈 赵玉飞 周 冰 张彦军 郭继银

(1. 中国石油集团工程技术研究有限公司,天津 300451;2. CNPC石油管工程重点实验室涂层材料与保温结构研究室,天津 300451)

0 前言

不锈钢因其具有优良的机械性、耐蚀性、耐热性,被广泛应用在石油化工的各种设施中。不锈钢在425~815℃之间加热或是缓慢冷却通过这个温度区间时,会产生晶间偏析,使碳化铬沿晶界析出,导致晶界部位贫铬,这种现象称为敏化。敏化会造成最邻近的区域贫铬使得这些区域对腐蚀敏感,这种腐蚀行为会降低晶间的结合力,造成材料力学性能恶化而产生突发性破坏。因此对经过热处理或焊接后的不锈钢材料进行晶间腐蚀敏感性检测可以有效保证机械设备安全可靠的运行。目前,不锈钢晶间腐蚀敏感性的检测方法主要有热酸浸泡法和电化学动电位再活化方法[1]。热酸浸泡法过程繁琐且具有破坏性,不能满足工业上快速、简单、无损的检测要求。电化学动电位再活化法可以对晶间腐蚀敏感性做出定量评价,但是其测量严重依赖温度,并且受到夹杂硫化物的影响。黄彦良等和马红征等[1]借助原子力显微镜、激光共聚焦显微镜对晶间腐蚀敏感性评价进行了研究,但过程繁琐且不能定量。

本文利用电化学噪声技术,测试了敏化温度为650℃时,316L不锈钢经过不同敏化时间的电化学噪声谱,并利用散粒噪声理论对电流噪声和电阻噪声进行了解析,探讨了电化学噪声法不锈钢晶间腐蚀敏感性检测的可行性。

1 测试及分析方法

1.1 测试方法

将316L加工成规格为1×1×0.5cm的试样,焊上导线后用环氧树脂封装,待固化后依次使用1000#、1500#、2000#砂纸打磨后,用酒精和丙酮清洗干净备用。工作电极面积为1×1cm。

实验采用电化学噪声技术研究316L不锈钢的晶间腐蚀敏感性,试样采用同种电极材料制成,即两个经过热处理后的暴露面积为1×1cm的316不锈钢分别作为工作电极,饱和甘汞电极作为参比电极。采用此三电极体系可以利用零阻电流模式进行电化学噪声测试,因此可同时得到电化学电位噪声和电化学电流噪声。实验介质为0.5mol/L H2SO4+0.01mol/L KSCN。采样频率为2Hz,每组热处理的试样进行电化学噪声的测试时间约为8000s。测试仪器用上海正方公司的ZF100。

1.2 分析方法介绍

在电化学噪声时域分析中,标准偏差、噪声电阻和孔蚀指标等是最常用的几个基本参数,也是评价腐蚀类型与腐蚀速率的依据。电化学噪声频谱分析主要包括功率密度谱曲线,然后根据SPD曲线的白噪声水平、转折频率、倾斜部分的斜率和截止频率等特征参数来表征电极过程的规律。近年来,人们越来越关注电化学噪声的本质,进而提出一些新的方法解析电化学噪声的数据。其中包括Cotttis提出的散粒噪声理论、希尔伯特-黄变换和混沌。Cottis基于Schottky提出的真空电子设备噪声的理论发展起散粒噪声理论。散粒噪声理论的基本假设如下:

(1)电流是由专门的一个固定大小的事件组成。在电子噪声的情况下,事件的电荷是电子;(2)每个事件电荷的通过独立于其他的事件;(3)事件中电荷快速通过,满足狄拉克函数(有限面积,零宽度的脉冲)。

基于这些假设,电流标准偏差可以有下式给出:

q是每个事件中的电荷,I是平均电流,b是测量中的带宽。

假设电流是有一系列事件所组成,I与q和事件发生平均频率fn有关,

进一步假设腐蚀电流可以从Rn中导出,这样就能估计出q和fn:

假设腐蚀电流和特征频率域试样面积成正比,因此将特征频率除以面积进行标准化:

亦或,由电流的功率谱密度表示:

fn描述事件发生的频率。一般说来,较大的频率事件倾向于发生在试样的整个表面,是个均匀的过程。较小的频率事件预示有典型的局部腐蚀倾向。因此fn可以提供腐蚀发生位置的信息。

散粒噪声中q独立于面积,但是fn对明确限定的面积有依赖性。散粒噪声理论依赖于包含测量标准偏差中的频率,频率要足够低以包括一些纯粹的脉冲事件。虽然但是电流和电位PSD的低频值却没有固定的标准,并且电化学噪声信号不同的预处理(线性拟合、多项式拟合、小波变换)以及不同的频域转换(快速傅里叶变换、最大熵值法)对PSD的低频数值都会产生影响,这些都会造成计算过程中的误差。而且在有的测试体系中q和fn却不能单独表征腐蚀速率和腐蚀类型,但是当散粒噪声和Rn或者Rsn联合时,例如在logfn~logRn的图中,不同的腐蚀速率以及不同的腐蚀类型可能会出现在图中的不同区域。

2 测试结果

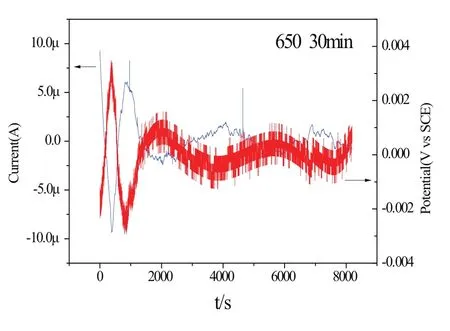

图1~图3为不同敏化程度的316L不锈钢在0.5 mol/L H2SO4+0.01mol/L KSCN中的原始电流电位时间曲线。

为了更好的比较电流和电位的波动情况,将其中的直流分量去掉,结果如图4~图6所示。值得注意的是,只有去除直流分量之后的电位和电流时间曲线才叫做电化学噪声。

图1 不敏化的316L不锈钢在0.5mol/L H2SO4 +0.01mol/L KSCN中的原始电流电位时间曲线

图2 650℃敏化15min的316L不锈钢在0.5mol/L H2SO4+0.01mol/L KSCN中的原始电流电位时间曲线

图3 650℃敏化30min的316L不锈钢在0.5mol/L H2SO4+0.01mol/L KSCN中的原始电流电位时间曲线

由于电化学噪声测试中收到的数据信号与背景噪声混杂在一起,所以必须先对数据进行某种加工,才能对EN数据进行后续的分析。大部分情况下,腐蚀体系中研究电极的电位和电流随时间是不断变化的,这种变化本质上是一种直流的漂移,其对于EN数据的分析是十分不利的,甚至会导致错误的分析结果。

许多学者研究了消除此类直流的方法,但其中的大多数还不十分成熟,有的甚至只在某些情况下适用。F Huet 研究了EN测试所得数据各种去除直流分量的方式后,发现多项式拟合与其他方式相比具有很多的优点。

电化学噪声技术所测得的数据,可用下式表达:

其中Ai(x)代表测得的电位或电流数据,Ai,noise代表实际电位或电流噪声。本文中的n均取值为5。这是因为n值若过低,会损失部分频率较低的信号;反之,则会使得计算变得十分繁琐,以致难以进行下去。因此n取5是恰当与合适的。

图4 不敏化的316L不锈钢在0.5 mol/L H2SO4 +0.01 mol/L KSCN中的电化学噪声谱

图5 650℃敏化15min的316L不锈钢在0.5 mol/L H2SO4+0.01mol/L KSCN中的电化学噪声谱

图6 650℃敏化30min的316L不锈钢在0.5 mol/L H2SO4 +0.01 mol/L KSCN中的电化学噪声谱

从图4~图6可以看到,随着晶间腐蚀敏感性的增加,电流噪声的波动幅值越来越大,表明电流噪声与晶间腐蚀敏感性有关。为了进行定量分析,分别计算了各种特征参数。

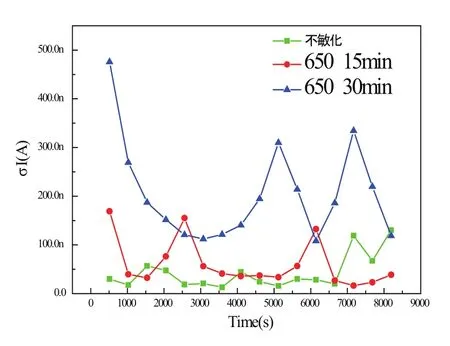

图7为电流标准偏差计算结果,进一步给出了定量计算结果。从图中可以看出,随着晶间腐蚀的严重,电流噪声的标准偏差越来越大。

图8给出了电量的计算结果,同理,随着晶间腐蚀程度的加剧,电量值越来越大。对于同一个试样,随着浸泡时间的延长,晶间腐蚀加剧。

图7 不同试样不同时间段对应的电流标准偏差分析

图8 不同时间段对应的电量

图9 不同时间段对应的噪声电阻

图9 给出了不同样品对应的噪声电阻变化。噪声电阻即为电位噪声的标准偏差除以电流噪声的标准偏差。噪声电阻越小,说明晶间腐蚀越严重。

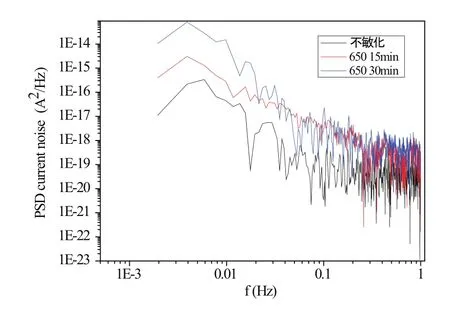

图10 电流噪声PSD

图11 电位噪声PSD

图10 和图11分别给出了电流噪声和电位噪声的PSD分析。通过分析频谱也可以定性判断晶间腐蚀程度。通过电流噪声PSD中的低频平台区的值的大小,可以判断晶间腐蚀程度。此值越大,表明晶间腐蚀敏感性越强。但是电位噪声的PSD与腐蚀程度关系不大。这主要是因为电位噪声主要与腐蚀形态有关。

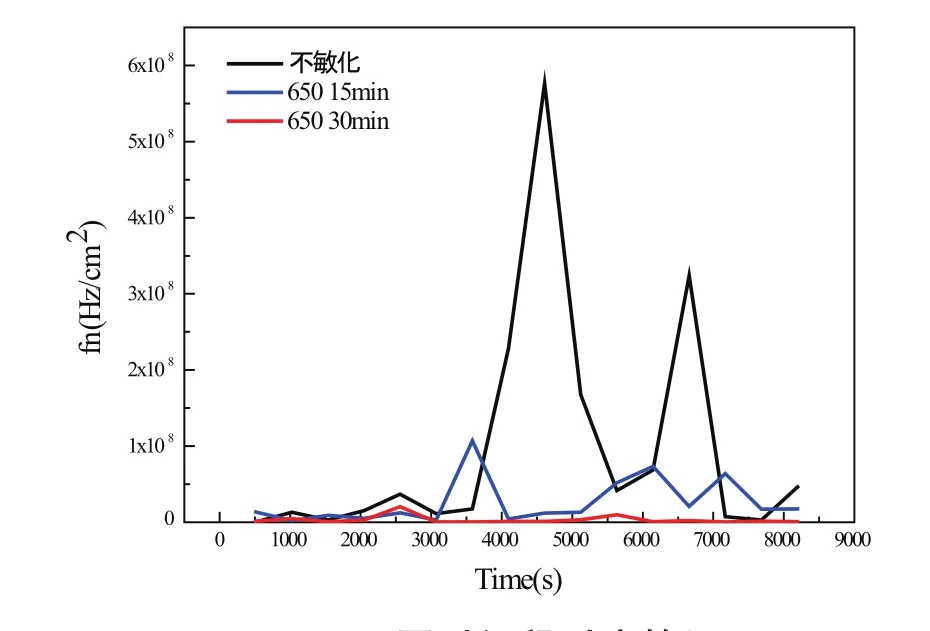

图12 不同时间段对应的fn

图12给出了fn的计算结果,可以发现fn值与晶间腐蚀程度正好相反。晶间腐蚀越严重,fn值越小。

3 结论

(1)电流噪声与晶间腐蚀敏感性有关,电流噪声波动越大,晶间腐蚀敏感性越强;

(2)利用电流标准偏差可定量计算晶间腐蚀敏感性;

(3)随着敏化时间延长,316L不锈钢晶间腐蚀敏感性增大;

(4)平均频率fn值与晶间腐蚀程度正好相反,晶间腐蚀越严重,fn值越小。