栖霞市金矿地质工程勘探中钻探方法改进研究

2019-12-14杨郭

杨 郭

(烟台金曼投资有限公司,山东 烟台 265300)

钻探方法是运用一些机械设备和钻探工具进行钻孔取样,被广泛应用在金属资源的地质工程勘察中。随着工业经济的快速发展,对金属资源地质工程勘察中钻探要求的提高,传统的钻探方法仅能在一些地质条件较为优越的矿区进行勘探,地质条件相对复杂的金属矿区钻探勘察已经成为一个技术难点。栖霞市金矿矿体大多在1500m以下的地层中,其钻探难度极大,为此提出对钻探方法进行改进,以提高钻探效率,保证栖霞市金矿地质工程勘探能顺利进行。

1 栖霞市金矿地质工程勘探中钻探方法改进

1.1 钻杆材质改进

在栖霞市金矿地质工程勘探过程中,由于栖霞市金矿的地质构造及其复杂,需要进行孔深超过1500m的钻孔。传统的金矿地质工程勘查钻探方法中所用到的钻杆大多是由中低碳铬锰铝合金材质构成的,其钻杆的螺纹接头则是选取比中低碳铬锰铝合金材质硬度高的54号优质钢材质[1]。这种材质的钻杆重量较轻,能满足大多数金矿的地质工程勘查要求,但是用于栖霞市金矿地质工程勘查1500m深的钻孔,其强度要求并不能满足要求。由于钻杆在地质工程勘探的钻孔过程中,除了要受到其自身重量所产生的拉扭负荷力,还要受到由钻头摩擦、岩石摩擦以及钻头削切所产生的附加负荷力,这些负荷力的大小会受到钻杆的强度影响,当钻杆的理论计算强度小于钻机最大的拉扭负荷力与钻头的附加负荷力的总合时,将会导致在金矿地质工程勘探卡钻或其他钻孔事故发生[2]。根据栖霞市金矿地质工程勘探中的钻探要求,对原有的中低碳铬锰铝合金材质钻杆改为中高碳铬锰钢材质,对54号优质钢钻杆螺纹接头材质的改为经过调制处理的三零铬锰硅材质。

1.2 钻杆螺纹改进

据调查,在栖霞市金矿地质工程勘探的钻探过程中90以上的孔内事故是由钻杆接头失效导致的,所以若要保证栖霞市金矿地质工程勘探顺利进行,需要对钻探方法中钻杆螺纹进行改进[3]。在钻探过程中,螺纹连接处是钻杆整个结果最脆弱的部位,所以通过改进螺纹形状和钻探方法参数来提高螺纹连接处的强度。

传统的金矿地质工程勘探的钻探方法选用矩形螺纹和锯齿形状的螺纹。在大量的金矿地质工程勘探经验中证明,这两种形状的螺纹间隙大、受力不均匀,导致其钻探效率差。

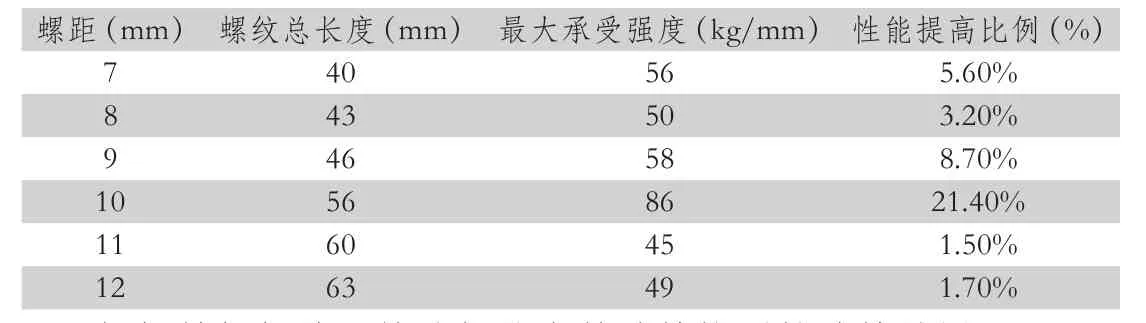

根据栖霞市金矿地质工程勘探的钻探要求,运用有限元方法设计钻杆杆体和接头螺纹的参数计算模型。根据该模型的分析结果,在钻探过程中螺纹连接处的强度主要受螺纹间的距离和螺纹总长度影响最大,表1为钻杆杆体和接头螺纹参数计算模型的计算结果。

表1 螺纹螺距与螺纹总长度改进结果

根据钻杆杆体和接头螺纹参数计算模型的计算结果显示,其螺纹距离和螺纹总长度在10mm、56mm为最佳改进参数并且以此为依据,将原来的接头螺纹形状矩形螺纹和锯齿形状的螺纹进行结合,改为圆锥梯形螺纹。

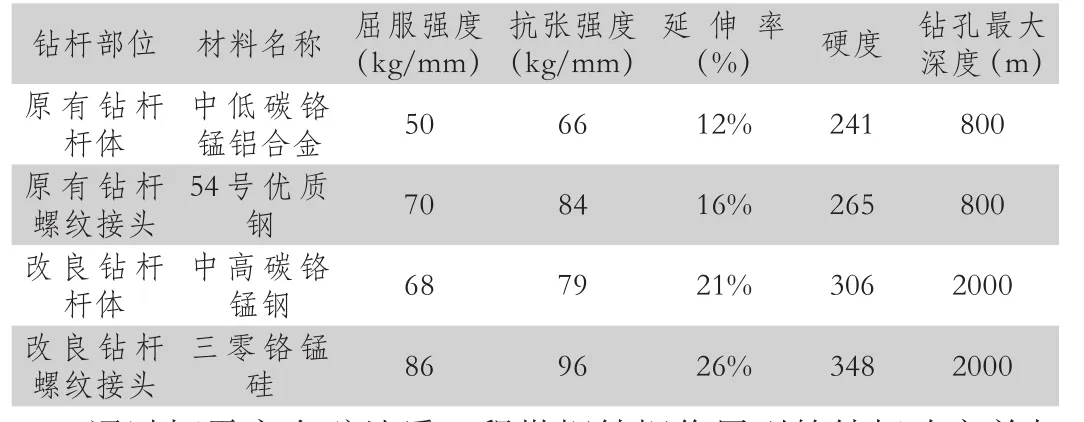

经过改进设计后,钻杆和螺纹接头的强度大幅增强。关键参数对比见表2。

表2 钻杆参数对比表

通过栖霞市金矿地质工程勘探钻探作用到的钻杆改良前与改良后的对比,可以看出,改良后的钻杆和螺纹接头在屈服强度、抗张强度、延伸率、硬度以及钻孔最大深度几项关键指标上均不同程度优于传统钻杆和螺纹接头。

1.3 钻杆结构改进

传统的钻杆结构是将钻杆和螺纹接头采取粘接的方式连接在一起,这种粘接的方法是采用专门的粘接剂进行粘接,虽然具有较高的抗扭矩强度,但是由于粘接方式,使整个钻杆结构抗冲击性较差,导致在钻探过程中极易发生钻杆弯曲现象,为了避免栖霞市金矿地质工程勘探过程中出现类似情况,对钻杆结构进行了改进。根据前文对钻杆材质和螺纹的改进,选择最先进的焊接方法将钻杆的整体结构进行拼接,增加钻杆的整体强度,同时根据栖霞市金矿的钻孔要求,将钻杆长度由原来的3.5m改为4.5m,并且其内径长度由原来的28mm改为32mm,使钻杆在进行1500m深的钻孔工作时,其钻杆仍能保持不变,保证栖霞市金矿地质工程勘探的钻探效率。

2 栖霞市金矿地质工程勘探中改进后的钻探方法试验

2.1 实验准备

根据栖霞市该金矿的地质条件,此次钻探施工8条线,总计共32个钻孔,其中1000m深的钻孔12个,1200米深的钻孔10个,1500m深的钻孔10个。并且根据该矿区围岩的物理特性,此次钻孔角度选取斜孔钻进。整个钻探过程中矿心采取率不得低于75%,并且金矿矿体致顶底板6m~7m内的岩石采取率不得低于85%。此次钻探过程中选用RT-8岩心钻机进行钻孔,钻杆的最高转速不得超过1500r/min,最低转速不得低于1400r/min,正反转等级分别为7级和3级,钻孔的开孔直径最大不得高于98mm,最小不得低于85mm,且终孔直径最大不得高于74mm,最小不得低于62mm。在钻探过程中,钻探设备的使用及安装严格遵循《钻探方法规程》进行,地质勘查人员对钻孔情况进行记录,发现问题及时处理。此次试验为对比实验,与改进前的钻探方法进行对比,检验此次改进的钻探方法的钻探效率。

2.2 实验结果与分析

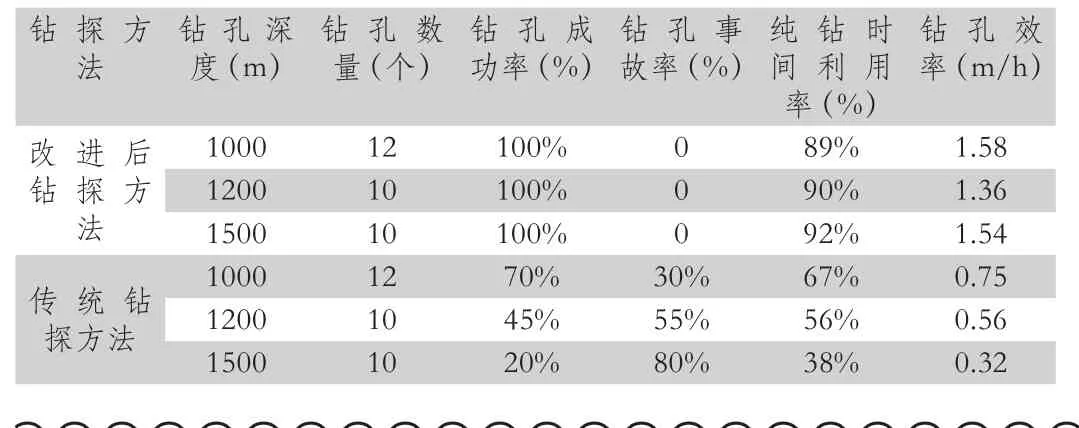

表3为此次改进后与原有钻探方法的实验结果。

表3 两种钻探方法的实验结果

根据实验结果可以明显的看出,此次改进后的钻探方法具有良好的实用性。在此次栖霞市金矿钻探过程中,改进后的钻探方法能满足所有钻探深度要求,而传统的钻探方法仅在1000m深的钻孔成果率最高,而在1500m深的钻孔根本无法进行,其钻孔效率以及钻孔成功率最低。通过改进后钻探方法的应用,使栖霞市金矿实现钻孔深度最高达到1500m,钻探效率达到了每小时1.65m,使整个栖霞市金矿地质工程勘察工作效率大大提高,证明了此次改进的钻探方法对栖霞市金矿地质工程勘察具有较高的钻探效率。

3 结语

此次仅从钻杆的角度对栖霞市金矿地质工程勘探中钻探方法进行了改进,除了钻杆对钻探方法的钻探效率影响较大以外,还有钻机、钻头等其它因素会对钻探方法的钻探效率起到影响,为了提高钻探方法在矿产地质工程勘探中的应用效率,钻探技术人员要在使用过程中不断的进行改良,保证地质工程勘察工作顺利进行。