压缩空气泡沫系统及其产泡特性研究

2019-12-13何文敏畅亚文孔令昌杨江朋

彭 磊, 何文敏, 畅亚文, 孔令昌, 杨江朋, 朱 鹏

(1. 陕西省高性能混凝土工程实验室, 陕西 渭南 714000; 2. 陕西铁路工程职业技术学院道桥工程系, 陕西 渭南 714000; 3. 中铁一局集团有限公司, 陕西 西安 050043)

0 引言

压缩空气泡沫系统的发泡原理是将一定比例的压缩空气注入到混合泡沫液中,撞击混合后产生泡沫,可以通过调整压缩空气供给量、水的供给量、空气压力等因素产生不同特性的泡沫。该项技术近年来在国外发展比较迅速,国内也逐渐认识到该技术的应用前景,并将其应用到泡沫灭火、煤矿除尘、泡沫混凝土、土压平衡盾构渣土改良等领域。

ZHAO Hao等[1]研究了压缩空气发泡系统发出泡沫的形态和灭火效果,发现压缩空气泡沫系统发出的泡沫大小均匀,稳定性好,灭火效果优于其他传统方式;陈现涛等[2]对泡沫的发泡倍数和析液时间与气液比间的关系,以及发泡倍数对灭火性能的影响进行了研究,发现调节气液比可以控制发泡倍率和析液时间,发泡倍率大,灭火效果好;WANG Hetang等[3]制备了煤矿降尘用泡沫剂和煤矿降尘用泡沫发生器,得到了气体流量、液体流量、压力等影响降尘泡沫的主要技术参数; LU Xinxiao等[4]将发泡剂添加装置和泡沫发生器相结合,设计了一种新型发泡装置,抑尘效果明显;李菊丽等[5]提出了一种可调式发泡装置,通过控制气液比,调节发泡管内介质填充密度,可控制泡沫孔径大小及其均匀性; ZHENG Xuezhao等[6]设计了一种新型发泡装置,研究了气压、空气流量、气水比等参数对泡沫性能的影响。尽管该技术在我国得以迅速推广,但不同领域压缩空气系统的设计、技术参数对泡沫性能的影响等方面还有待研究,特别是土压平衡盾构泡沫发生系统在泡沫发生器设计、气液混合参数设计对泡沫性能的影响报道较少[7]。泡沫发生器多采用进口成套装置,价格昂贵,维修成本较高;或采用双层管腔结构,内管腔设阻尼层,外管腔设介质层,结构复杂,维修不便;在施工过程中,系统参数的选择主要凭借经验,不仅造成泡沫剂的浪费,而且容易造成工程事故。因此,研究泡沫发生系统及其参数对产泡性能的影响规律已迫在眉睫。

本文研制了土压平衡盾构用压缩空气泡沫系统,研究了压缩气体流量、空气压力、液体流量等因素对泡沫流量、发泡倍率和稳泡时间的影响规律,以期为土压平衡盾构施工提供参考。

1 泡沫发生系统及试验方法

1.1 泡沫发生系统及发泡工艺

压缩空气泡沫系统主要由进液系统、进气系统和泡沫发生器组成,其示意图和装置图如图1所示。进液系统由泡沫液混合箱、螺杆泵、液体流量调节阀、电磁流量计和压力表组成。进气系统由螺杆式空压机、储气罐、压力调节阀、气体流量调节阀、气体涡街流量计和压力表组成。

泡沫发生器是压缩空气泡沫系统的关键部分,根据发泡方式和发泡原理,可以分为网式、涡轮式、挡板式、介质充填式和射流式。其中: 网式泡沫发生器发泡倍率高、产泡量大,能形成高倍数泡沫,但泡沫稳定性较差,对液体和气体的流速与压力要求较高[8];介质充填式泡沫发生器利用充填介质的紊流作用和介质充填空间,气液混合更均匀,尺寸更细密,泡沫更稳定。结合网式泡沫发生器和介质充填式泡沫发生器的优点,设计了新型泡沫发生器,见图2。该泡沫发生器由进液口、进气口和泡沫产生器组成,泡沫产生器由法兰与其他组成部分连接,两端由多孔发泡板封口,内部填充粒径为4~5 mm的玻璃滚珠,填充率为50%。该系统具有动量大、成泡率高、产泡量大、发泡倍率高、泡沫稳定性好等特性[9-10],改变气体流量、液体流量比例和压力等,可以得到不同特性的泡沫,且发泡器内部没有复杂部件,不易堵塞,使用维护方便,能够适应恶劣工作环境。

发泡工艺是将泡沫剂与水按一定比例混合成为均匀的发泡剂溶液,使用定量泵加大发泡剂溶液的流量和压力,通过压力表、流量计、阀门输送到发泡混合器内,同时使用压缩机产生压缩空气,通过压力表、流量计、阀门输送到发泡混合器与发泡剂溶液混合,充分混合后通过泡沫发生器产生泡沫。空气的最大流量为3 900 L·min-1,液体的最大流量为50 L·min-1。

(a) 示意图

(b) 装置图

图2 泡沫发生器

1.2 泡沫特性试验方法

泡沫性能的主要指标包括泡沫流量、发泡倍率和析液半衰期,主要影响因素有气体流量、液体流量和气体压强等,各参数之间相互关联,采用变量控制法对各个参数进行研究,确定各参数对泡沫流量、发泡倍率和稳定性的影响规律,得出各参数的最佳范围。

试验过程中采用课题组研制的土压平衡盾构用泡沫剂,泡沫剂选用十二烷基硫酸钠(SDS)作为主发泡剂,脂肪醇醚硫酸钠(AES)作为辅助发泡剂,十二醇和瓜尔胶分别作为表面活性类稳泡剂和增黏类稳泡剂,配方为6.82%SDS+4.41%AES+0.57%十二醇+0.2%瓜尔胶+88.0%水[11]。发泡剂质量分数控制在3%,通过进气口的油水分离器调节气体压力在0.2~0.4 MPa,调节气体流量(QG)和液体流量(QL),通过自制泡沫发生器进行气液混合发泡,观察和记录不同条件下的泡沫流量(QF)、发泡倍率(ER)和半衰期(T1/2)。

泡沫发生器指标气液比(FER)为气体流量(QG)与液体流量(QL)的比值。ER是指一定体积的泡沫剂溶液产生的泡沫体积与原泡沫剂溶液体积的比值。ER和T1/2的测定采用课题组提出的方法,将发出的泡沫30 s内装满量筒、刮平,将装有泡沫的无底量筒挂在天平底部的挂钩处,称量并记录泡沫初始质量,由式(1)计算ER。泡沫装入无底量筒时记时,当泡沫质量消散至初始值质量的50%时停止记时,时间差即为T1/2[12]。试验以稳定的3组数据并取平均值作为测定结果,分析各参数对泡沫性能的影响规律。

(1)

式中:ER为发泡倍率;V为无底量筒容积,mm3;G为无底量筒内泡沫的质量,g;ρ为泡沫剂溶液密度,g·cm-3。

2 试验结果分析

2.1 液体流量对泡沫特性的影响

2.1.1 液体流量对泡沫流量的影响

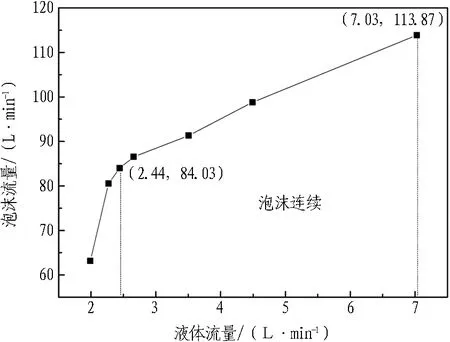

在气压为0.3 MPa、发泡剂质量分数为3%、气体流量控制在200 L·min-1时,调节液体流量,得出泡沫流量随液体流量的关系曲线,如图3所示。由图3可知: 随着液体流量的增加,气液比减小,气液接触面上吸附的发泡剂增多,形成泡沫总量增大,泡沫流量逐渐增加;液体流量小于2.44 L·min-1,即气液比大于82.0时,气液在发泡器相互掺混剧烈,形成泡沫颗粒直径小,泡沫流量不连续,呈雾化现象;液体流量在2.44~7.03 L·min-1,即气液比保持在28.4~82.0时,泡沫流量连续,泡沫流量与气液比呈线性关系;液体流量大于7.03 L·min-1,气液比保持在28.4,泡沫呈现出射流现象,泡沫流量大,发泡剂分子在气液接触界面上未能充分吸附,发泡效果差。

2.1.2 液体流量对发泡倍率和析液半衰期的影响

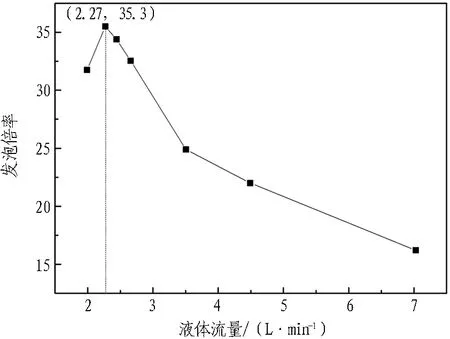

测定液体流量对发泡倍率和析液半衰期的影响,发泡倍率与液体流量的关系曲线见图4。由图4可知: 发泡倍率随着液体流量的增加先增大后减小;在液体流量为2.27 L·min-1时,发泡倍率达到最大值,为35.3,此时气液接触面上吸附的发泡剂增多,达到泡沫剂的临界胶束浓度,表面张力低,气泡离开发泡液表面需克服的功小,容易形成泡沫。液体流量过小时,气液间掺混剧烈,形成的泡沫孔径较小,气泡内所含有的泡沫剂有效含量较低,不利于发泡,导致发泡倍率逐渐减小。液体流量过大时,气液间相互掺混不充分,发泡剂分子在界面排列松散,发泡倍率低[13]。

图3 泡沫流量与液体流量的关系曲线

图4 发泡倍率与液体流量的关系

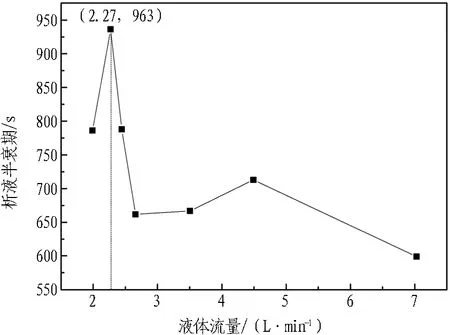

图5为析液半衰期与液体流量的关系曲线。由图5可知,析液半衰期随着液体流量的增加先增大后减小,在液体流量为2.27 L·min-1时,半衰期达到最大值,为963 s,主要原因是随着液体流量增加,气液接触面上吸附的发泡剂增多,能够充分发泡,泡沫膜弹性增加,降低了外力(毛细管力、重力和风力)对液膜中液相的作用,膜的排液速率减小,泡沫稳定性较高。液体流量较小时,由于外力对液膜中液相的作用,排液速率增加,泡沫稳定性低;液体流量较大时,泡沫中液相不断增加,重力排液速率逐渐增加,导致泡沫稳定性差。

综合图3—5,固定气体流量,液体流量对泡沫性能影响很大,随着液体流量增加,产泡量逐渐增加,发泡倍率先增加后减小,析液半衰期先增加后减小。综合考虑,液体流量为2.44~7.03 L·min-1,即气液比为28.4~82.0时,泡沫连续,发泡倍率大于15,析液半衰期大于600 s,满足盾构施工要求。

图5 析液半衰期与液体流量的关系

2.2 气体流量对泡沫特性的影响

2.2.1 气体流量对泡沫流量的影响

在气压为0.3 MPa、发泡剂质量分数为3%时,调节气体流量和液体流量,使气液比为50,泡沫流量与气体流量的关系曲线见图6。由图6可知: 气液比固定时,泡沫流量随气体流量的增加而增加,当气体流量增加到一定程度时,泡沫流量趋于稳定;气体流量大于60.0 L·min-1时,泡沫流量连续,小于60.0 L·min-1时,泡沫流量时断时续。

图6 泡沫流量与气体流量的关系

2.2.2 气体流量对发泡倍率和析液半衰期的影响

固定气液比为50,发泡倍率和析液半衰期与气体流量的关系曲线见图7和图8。由图7可知: 气液比固定在50时,随气体流量和液体流量的增加,发泡倍率逐渐减小,主要原因是液体流量较小时,气液碰撞剧烈,易于形成泡沫,泡沫直径小,发泡倍率高;液体流量较大时,气液混掺不充分,发泡剂在界面有效质量分数低,发泡倍率降低。

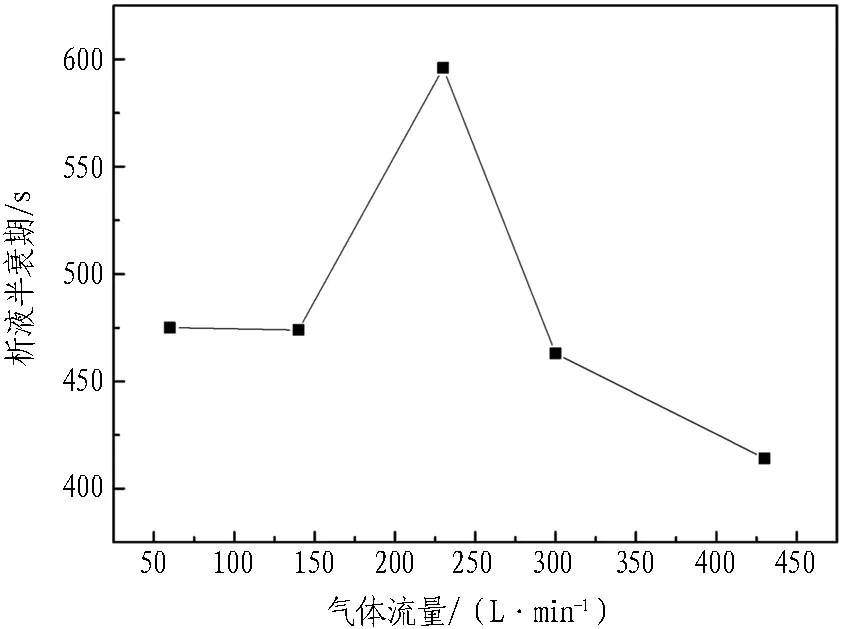

由图8可知: 气液比相同时,并非气体和液体流量越大发泡效果越好,气体流量为230 L·min-1左右时,半衰期最长,达600 s,主要原因是随着气体流量的增加,气体和液体能充分接触,泡沫液被完全用于鼓泡,稳泡时间增加;随着气体流量的增加,泡沫稳定性增大一定时间后,风量相对较大,气泡持液能力弱,液膜非常薄,泡沫弹性差,多余的风量不利于已形成泡沫的稳定[14]。

图7 发泡倍率与气体流量的关系

图8 析液半衰期与气体流量的关系

结合图6—8可知: 固定气液比,气体流量大于60.0 L·min-1时,泡沫流量连续; 随气体流量和液体流量的增加,泡沫流量逐渐增加,增加至一定程度后不再增加,发泡倍率逐渐减小,半衰期先增加后减小。综合考虑,气体流量为60.0~300 L·min-1时,均能满足要求,气体流量在230 L·min-1左右时,产泡性能较好。

2.3 气体压强对泡沫特性的影响

2.3.1 气液比对泡沫流量的影响

发泡剂质量分数为3%,气体流量控制在230 L·min-1,测定气压分别为0.2、0.3、0.4 MPa时,泡沫流量与气液比之间的关系见图9。由图9可知: 0.2 MPa泡沫流量先减小后增大再减小,泡沫流量比0.3 MPa和0.4 MPa时泡沫流量小,不适合该泡沫系统,此时气压较小,形成的泡沫呈不连续碎片状,大流量泡沫难以形成;气液比大于40时,气压在0.4 MPa下泡沫流量大于0.3 MPa。

图9 泡沫流量与气液比的关系

2.3.2 气液比对发泡倍率和稳泡时间的影响

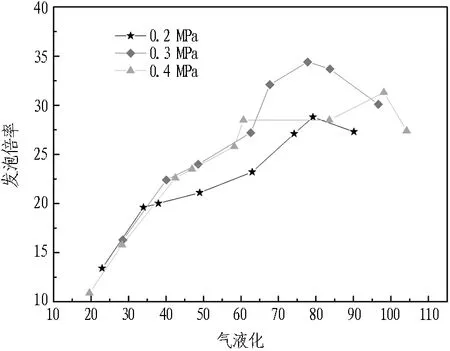

不同气压下,发泡倍率和析液半衰期与气液比之间的关系曲线见图10和图11。由图10可知: 气压对发泡倍率的影响效果依次为0.3、0.4、0.2 MPa;在气压为0.3 MPa和0.2 MPa、气液比小于80和气压为0.4 MPa、气液比小于98时,随着气液比的增大,发泡倍率增大。主要原因是随着气液比增大,气体流量逐渐被利用,液膜厚度和弹性增加,泡沫发泡倍率逐渐增加;气液比增大到一定程度时,发泡倍率开始减小,主要原因是供气量相对较大,气泡破碎严重,形成的泡沫效果差。

图10 不同气压下气液比与发泡倍率的关系

Fig.10 Relationship between gas-liquid ratio and foam expansion ratio under different pressures

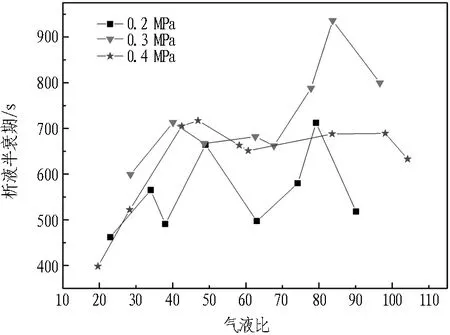

由图11可知: 半衰期呈不规律变化,总体来看,气压对析液半衰期的影响效果依次为0.3、0.4、0.2 MPa,气压在0.3 MPa和0.4 MPa时,半衰期先增加后减小,主要原因是气液比较小时,液体流量较大,气泡持液量较大,液膜自重较大,泡沫弹性较差,易破灭;随着气液比增加,泡沫膜弹性随之增加,增强了泡沫稳定性;当增加到一定程度时,气液比高,气泡持液能力弱,液膜非常薄,多余的风量加速了泡沫的破灭。

结合图9—11,气压为0.3 MPa和0.4 MPa时,泡沫流量、发泡倍率和析液半衰期较好,发泡效果较好;然而,并非气体压力越大越好,气压为0.3 MPa时的发泡倍率和析液半衰期要优于气压为0.2 MPa和0.4 MPa时。

图11 不同气压下气液比与析液半衰期的关系

Fig.11 Relationship between gas-liquid ratio and half-life under different pressures

3 应用案例

3.1 工程地质条件

从广州地铁1号线1标盾构施工试验段取土,该土样为含砂的红黏土,该土具有遇水膨胀、泥化、强黏滞性等特性,致使盾构隧道施工极易形成“泥饼”,非常不利于切削、排土和正常推进。

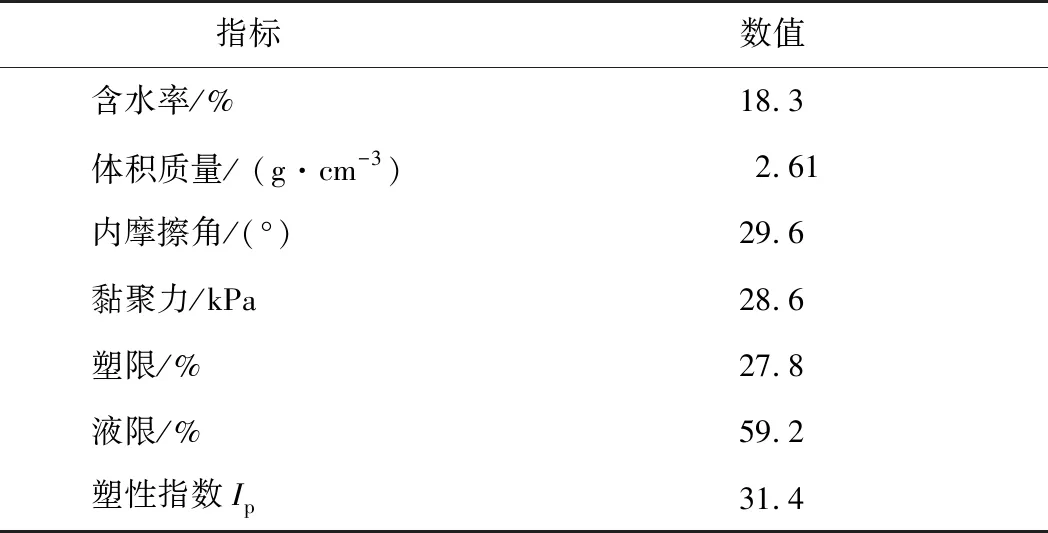

土样呈棕黄色,土质均匀,通过液塑限试验,液限为59.2%,塑限为27.8%,塑性指数为31.4,该土为高液限黏土。土样的物理力学指标见表1。

表1 土样物理力学指标

3.2 室内土体改良试验

利用本文设计的空气压缩系统进行发泡,主要参数设定为管道压力0.3 MPa、固定气体流量230 L·min-1、泡沫液质量分数3%,控制液体流量调节气液比,通过渣土“塑流性”得到适宜的气液比、泡沫改良红黏土合适的含水率和泡沫掺入量(FIR)的范围。泡沫掺入量为掺入泡沫体积占需改良风干土体积的百分率。改良后红黏土的坍落度保持在10~15 cm时,无离析、崩踏、析浆、失水或泡沫析出,即达到“理想的塑性流动状态”,此时渣土能从螺旋出土器顺利排出[15]。

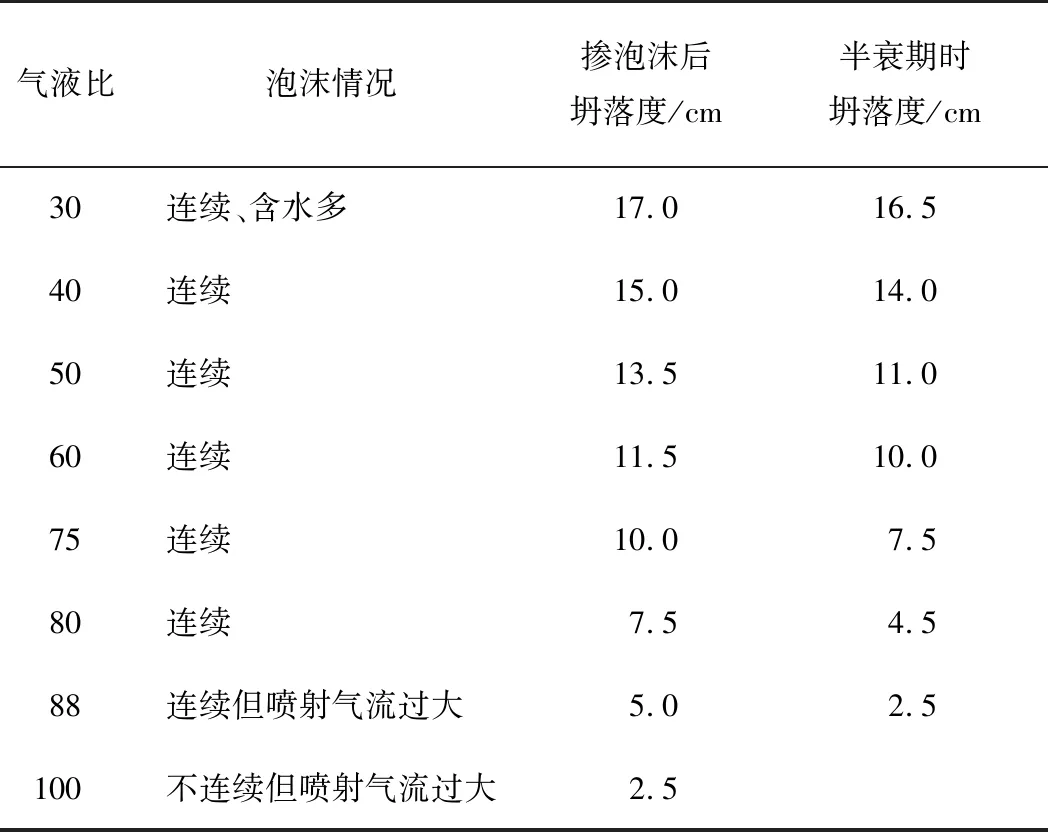

红黏土含水率控制在27%,掺入30%的泡沫进行土体改良,通过坍落度试验测试改良土体效果。试验结果见表2。由表2可知: 掺入泡沫后,坍落度随着气液比增大而降低,主要原因是气泡内气体增多,加速了泡沫破灭。气液比较低时,泡沫含水多,当气液比为30时,坍落度为17.0 cm,渣土呈稀浆状态;气液比较高时,泡沫含水量低,当气液比为80时,坍落度为7.5 cm,主要原因是泡沫中液体量小,泡沫壁薄,在外加作用下易破,坍落度小,半衰期时渣土坍落度损失小。

因此,可推测该红黏土含水率为27%、掺入量为30%、气液比为40~75,适当调整气体流量、液体流量时,渣土坍落度为10~15 cm,可达到塑性流动状态;但气液比较大时,坍落度损失较快。

表2含水率为27%、掺入量为30%、不同气液比时渣土的坍落度

Table 2 Soil slump when water content rate is 27%, foam amount is 30% under different gas-liquid ratios

气液比泡沫情况掺泡沫后坍落度/cm半衰期时坍落度/cm30连续、含水多17.016.540连续15.014.050连续13.511.060连续11.510.075连续10.07.580连续7.54.588连续但喷射气流过大5.02.5100不连续但喷射气流过大2.5

表3为含水率为27%,气液比为50,掺入0%、20%、30%、40%的泡沫剂时渣土的坍落度。可见,掺入30%~40%的泡沫剂时,坍落度为10~15 cm,无稀浆流出,黏聚性、保水性良好。

表3 不同泡沫掺入量渣土的坍落度

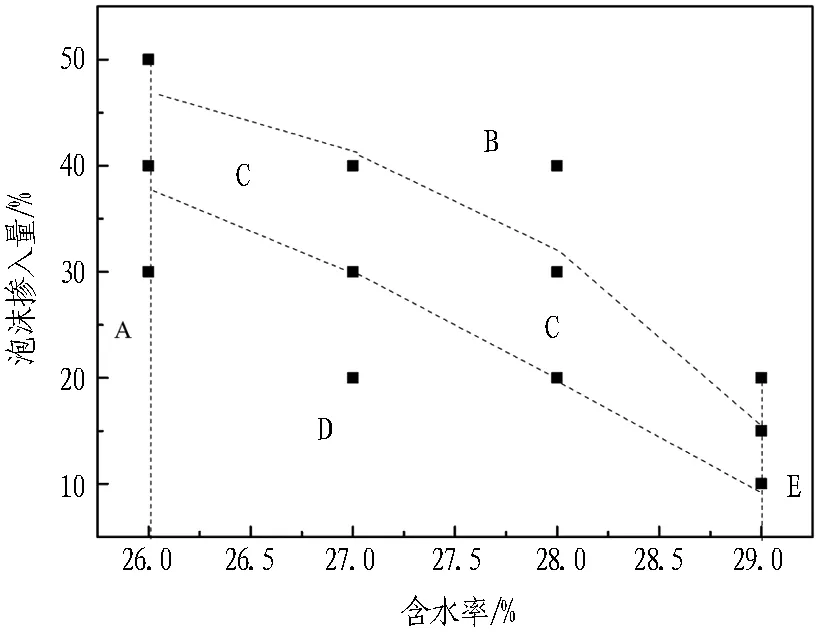

综上,红黏土的塑性流动状态与泡沫掺量、含水率和气液比相关,进一步优化含水率和泡沫掺入量的范围,分析整理出不同含水率下优化的泡沫掺入比,见图12。C区表示泡沫改良土的坍落度为10~15 cm,处于塑性流动状态;B区和E区表示改良土坍落度太大,泡沫或含水量太大,易发生“涌泥”现象;A区表示含水量低,坍落度较小,渣土较干;D区表示改良土坍落度偏小,不利于盾构顺利出土。由此可推测,气液比为40~75时,适当调整含水率和泡沫掺量,使含水率为26%~29%、泡沫掺入量为10%~45%,泡沫改良土能达到塑性流动状态,满足盾构施工要求。

图12 不同含水率下优化的泡沫掺入量

Fig.12 Optimized foam amounts under different water content rates

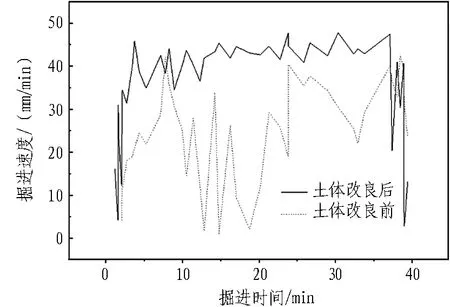

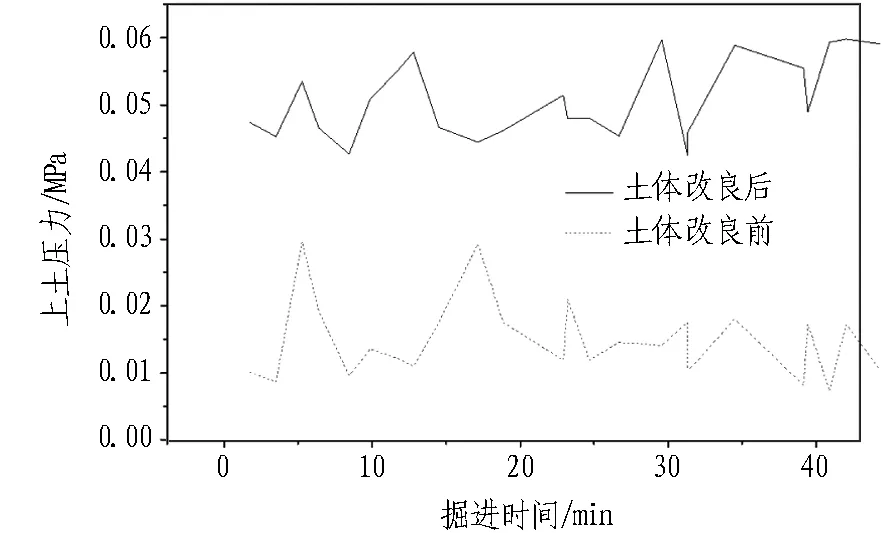

3.3 现场土体改良试验及效果

针对该地层,参考室内试验得到的掘进参数,利用课题组研制的泡沫剂进行施工现场渣土改良,泡沫剂质量分数为3%,对比改良前后盾构掘进时掘进速度、刀盘转矩、土压力等随时间的变化规律,见图13。由图13可知: 利用泡沫剂土体进行改良后,掘进速度为35~45 mm/min,掘进速度较快,未改良前,掘进速度变化幅度较大,掘进困难;刀盘转矩集中在3 000~3 750 kN/m,变化范围较小,未改良前,转矩波动幅度较大,可能是未经改良土体不能形成“塑性流动状态”,刀盘启动困难;土压力主要集中为0.45~0.55 MPa,上土压力比较稳定,有利于维持掌子面的压力,地表变形小,未改良前,上土压力较小且波动较大,可能造成地表变形大。

4 结论与建议

本文研究了一种新型土压平衡盾构用压缩空气泡沫系统,探索了压缩气体流量、空气压力、液体流量等因素对泡沫性能的影响,利用自制的泡沫剂将得到的参数应用于广州地铁1号线红黏土改良,得出以下结论。

1)复合式泡沫发生器结合了网式和介质充填式泡沫发生器的优点,两端由多孔发泡板封口,内部充填粒径为4~5 mm的玻璃滚珠,填充率为50%,结构简单,维修方便,不易堵塞,对施工环境适应性强。

(a) 掘进速度

(b) 刀盘转矩

(c) 土压力

Fig.13 Time-history curves of driving speed, cutterhead torque and earth pressure

2)气体流量、液体流量(气液比)、空气压力是影响空气压缩泡沫系统发泡的主要因素,各因素均在一个有效发泡的参数范围,超出范围均不能正常发泡,泡沫易雾化或呈射流喷出。随着气体流量、液体流量的增加,产泡量逐渐增加,增加至一定程度后不再增加,发泡倍率逐渐减小。本试验装置气体流量为60.0~300 L·min-1、气液比为28.4~82.0时能正常发泡。最佳发泡参数为进气管道压力为0.3 MPa、气体流量为230 L·min-1左右、气液比为50、泡沫液质量分数为3%,此时泡沫流量、发泡倍率和泡沫稳定性均较好。

3)利用该设备发泡对红黏土样进行改良,整理出了土体改良优化参数范围,含水率为26%~29%、泡沫掺入量为10%~45%、气液比为40~75,适当调整含水率、泡沫掺量和气液比,该红黏土能达到塑性流动状态,并能满足盾构施工要求。

针对新型压缩空气泡沫系统及其产泡特性的研究,无论是对于室内泡沫改良渣土的技术进步,还是对于施工现场盾构泡沫系统的改进和掘进效率的提升,均有着重要的意义。然而,本文仅从泡沫特性方面进行了探索,建议对泡沫形态和泡沫直径进行测试,分析泡沫微观结构、泡沫性能和泡沫改良渣土机制之间的关系。