渤海深层钻井技术优化与实践

2019-12-13周长所

周长所

(中海油研究总院有限责任公司,北京 100028)

渤海深层钻井面临着诸多困难与挑战。如因埋藏深而带来的高温,甚至是超高温,因深部岩性带来的过高的地层强度等。如渤中凝析气田,是近年来华北地区发现的一大型海上气田,其油气资源的高效开采对华北地区天然气能源的供应具有重要意义。但该气田目的层为太古界潜山,储层埋藏深大于4 700 m,部分构造储层埋深超过5 000 m;开发井区地层温度超过170 ℃,部分井区地层温度超过200 ℃;潜山属于裂缝型花岗片麻岩储层,具有强研磨性、可钻性极差等特点的同时又极易发生漏失,上述困难直接制约了钻井时效,影响气田高效开发。为降低井下复杂情况的发生,提高各井段钻井时效,确保钻井作业安全,需要针对气田钻井作业面临的主要难点开展具有针对性的技术优化工作[1]。

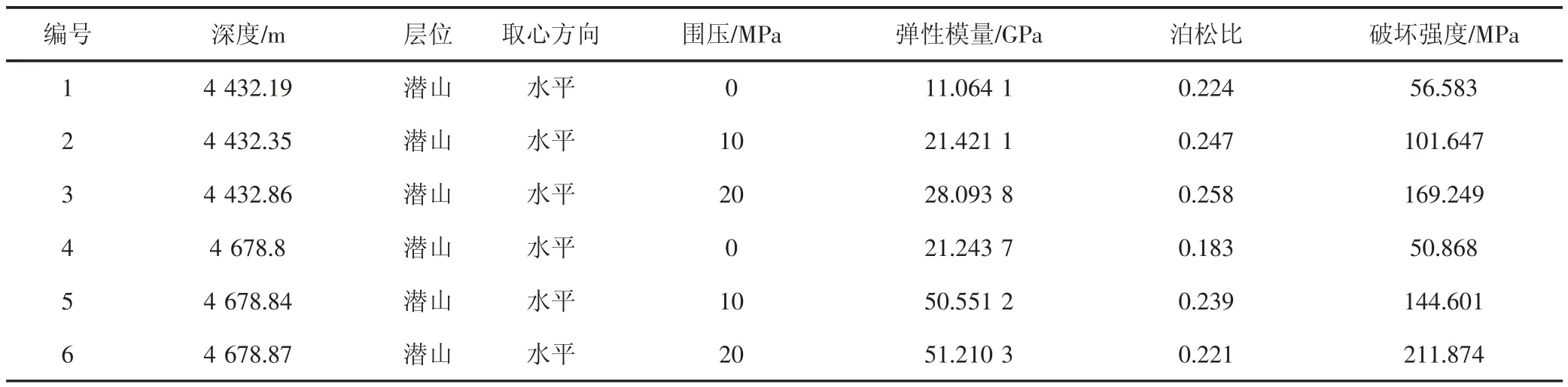

1 岩石强度实验研究及分析

为提高井身结构设计的科学性、提高钻头破岩效率,对目标气田取得的岩心开展了岩石强度实验研究,并根据实验结果,建立了地层强度剖面,为井身结构优化及各井段钻井提速,提供设计基础。

1.1 岩石强度实验

实验用岩心为φ25 mm 的圆柱形试样,岩样的长径比为1.8~2.0。取心在常温下进行,用煤油作为循环冷却液,以防岩心性质发生变化。开展单轴实验时,直接利用液压机对岩心施加轴向载荷。本文岩心三轴强度的测量采用业内普遍采用的常规三轴压缩实验方法,即采用圆柱形岩样,在其横向施加液体围压,使得岩心水平的两个主方向上的应力相等且等于围压,然后开启液压机给试样施加轴向载荷,由数据采集系统采集记录加载过程中岩样的应力和应变,直至岩样产生破坏,停止加载。

三轴应力实验数据经计算机处理后,可得到两条应力-应变曲线,通过式(1)、(2)可计算岩心的弹性模量及泊松比参数。

表1 实验及计算得到的岩石力学参数

式中:E-弹性模量,MPa;υ-泊松比,无量纲;Δσa-轴向应力增量;Δεa-轴向应变增量;Δεr-径向应变增量。

实验及计算得到的岩石力学参数结果(见表1)。

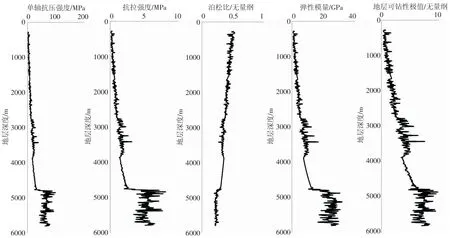

1.2 地层强度分布规律及剖面

仅靠有限的岩心强度实验数据无法建立沿深度连续分布的纵向的强度剖面,依据测井资料,利用适合于区域的半经验公式及模型计算纵向岩石强度参数剖面,然后根据岩心强度实验数据校正剖面,从而建立起相对准确的地层强度剖面。本文建立目标气田地层强度剖面(见图1)。

2 井身结构优化设计

目标气田储层埋深4 300 m~5 200 m,上部明化镇与馆陶组地层,钻井常见阻卡、掉块;东营组上部常见阻卡,东营组下段地层压力逐步上升,最高压力系数达到1.52,东营组和沙河街主要为泥岩,地层压力系数在进入储层后恢复到1.15 左右,潜山储层岩性主要为花岗片麻岩。为实现气藏高效开发,采用水平井开发,井身结构设计需要考虑因素如下:(1)单个井段裸眼段长度及效率;(2)复杂地层及异常压力封隔;(3)水平井水平段精确入窗。

根据上述条件及设计要点,优化井身结构如下:选用Φ508 mm 套管作为表层套管,封固上部松软地层、建立井口,下入深度在400 m~500 m,为下部井段钻进提供足够的地层承压能力;采用Φ339.7 mm 套管作为技术套管,下至明化镇中下部承压能力强的地层,本井段不宜过深,过长时间的钻井液循环会对上部套管鞋处造成严重冲刷,影响上层套管鞋处承压能力,同时该井段钻头继续深钻,机械钻速会显著下降,反而降低钻井时效;采用Φ244.5 mm 套管下至东营组地层高压层顶部,封隔高压层上部地层,防止复杂地层以及异常压力地层同时钻进;采用Φ177.8 mm 尾管下至潜山面稳斜段,封固上部高压层及沙河街地层,为钻开潜山储层、确保储层保护创造条件;选用Φ152.4 mm 钻头钻进潜山储层裸眼段,下入割缝管支撑储层井眼[2-4]。

图1 目标气田开发井区地层强度剖面

3 钻井提速技术

根据得到的地层强度剖面及可钻性极值剖面,制定了开发井各井段钻井提速技术措施:

(1)Φ406.4 mm 井段:该井段主要钻穿上部地层,岩石强度较低(单轴抗压强度在1.3 MPa~11.3 MPa),可钻性较好(地层可钻性极值范围为1~4.5,属于较软地层),该井眼优选强攻击性PDC 钻头(19 mm 切削齿、5 刀翼),配合大尺寸电动机钻进,使用上述提速技术使得该井段钻井机械钻速达到了71 m/h,相比初期钻井ROP 提高了一倍。

(2)Φ311.15 mm 井段:该井段主要钻穿目标气田中上部地层,岩石强度逐渐提高(单轴抗压强度由12 MPa 提高到38.5 MPa),岩石可钻性范围在3.5~6,钻遇地层以泥岩为主,针对该井段优化采用高转速电动机进行提速,同时配合使用防泥包的水力优化PDC 钻头,通过上述措施,使得该井段ROP 由最初的17 m/h,提高到了27 m/h。

(3)Φ215.9 mm 井段:该井段钻遇地层主要是东营组及沙河街组,地层强度及研磨性逐步加强(地层抗压强度最高可达18 MPa~98 MPa,地层可钻性极值逐渐提高到8,属于中硬地层),钻头使用需要同时考虑防泥包及保径,因此在钻头优选上,选择6 刀翼水力优化防泥包PDC 钻头,优化设计采用复合冲击提速工具进行提速,通过上述技术手段,该井段钻井机械钻速由4.5 m/h 提高到12 m/h。

(4)Φ152.4 mm 井段:用于打开储层,钻遇地层为潜山储层,岩性为花岗片麻岩。该地层强度及研磨性极高(部分井区地层抗压强度最高可达120 MPa),地层可钻性极差(可钻性极值在7~10,属于硬到超硬地层),该井段采用扭力冲击器及配套PDC 钻头技术进行提速,使得该井段平均机械钻速由1.9 m/h 提高到3.9 m/h[5-7]。

目标气田已完成钻井11 口,通过上述技术优化,11 口井在井深不断加深的条件下,钻井工期有明显降低,钻井时效提高显著。钻井周期由最初的88.8 d,降低到目前的62.0 d,提高作业时效30 %。

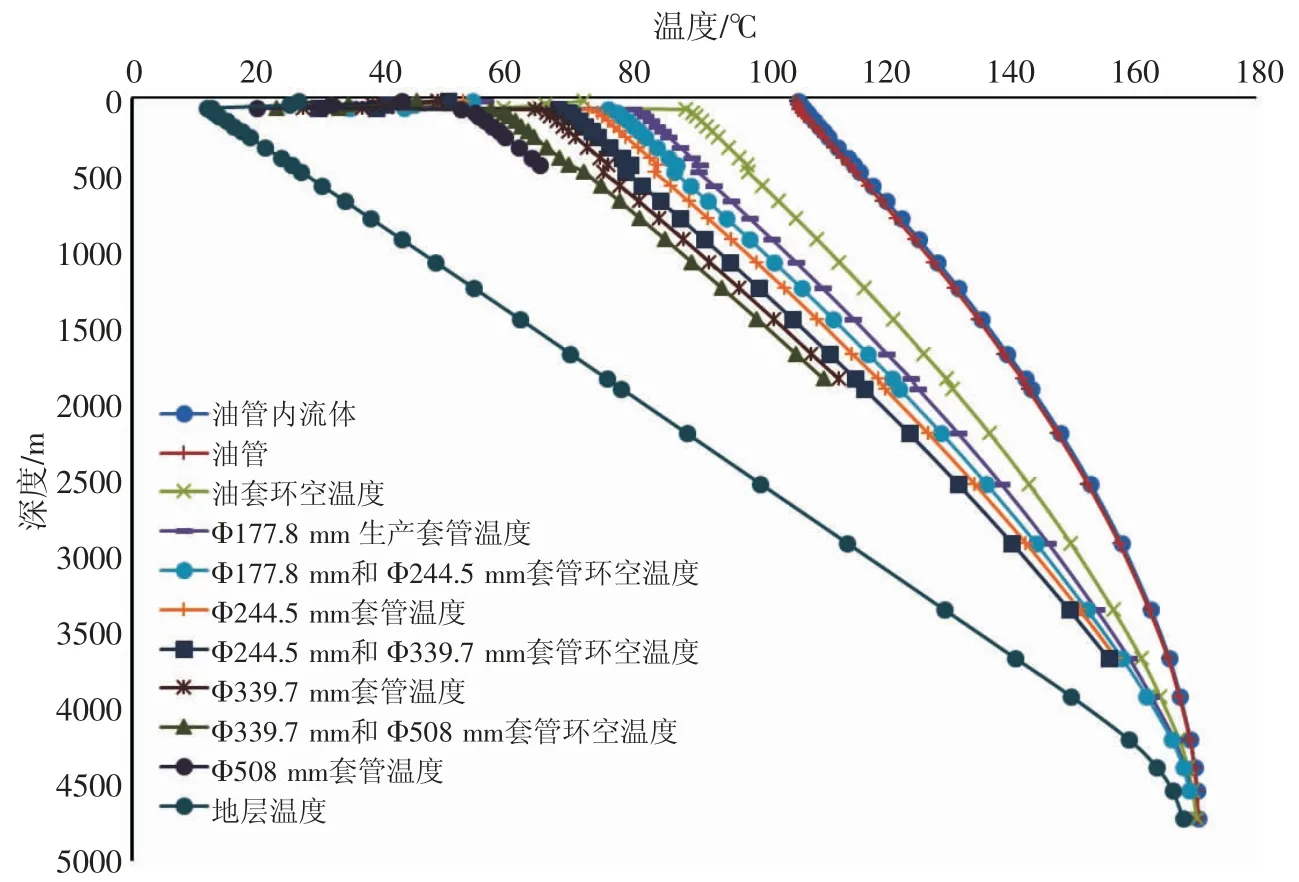

4 井筒温度场及井口安全分析

生产过程中井筒温度的准确模拟,对高温井的套管柱设计、固井方案设计至关重要。高温生产井随着生产过程的进行,导致沿井深各层套管的温度上升,而温度的升高会导致钢材屈服强度的下降。同时,井筒环空会因为温度的升高逐渐产生圈闭压力,高达到几十兆帕的圈闭压力对套管及生产封隔器会造成严重的威胁。高温除了给套管强度带来影响外,还会引起套管的伸长及井口抬升。海上井口抬升的处理措施有限,且影响重大,因此针对开发井的井口抬升预测对确保高温生产井的安全至关重要[8]。

图2 典型生产井生产工况条件下井筒各环空及各层套管温度剖面

根据生产井的油气水的产量,模拟目标气田典型生产井生产工况下沿井筒各环空及各层套管温度(见图2)。

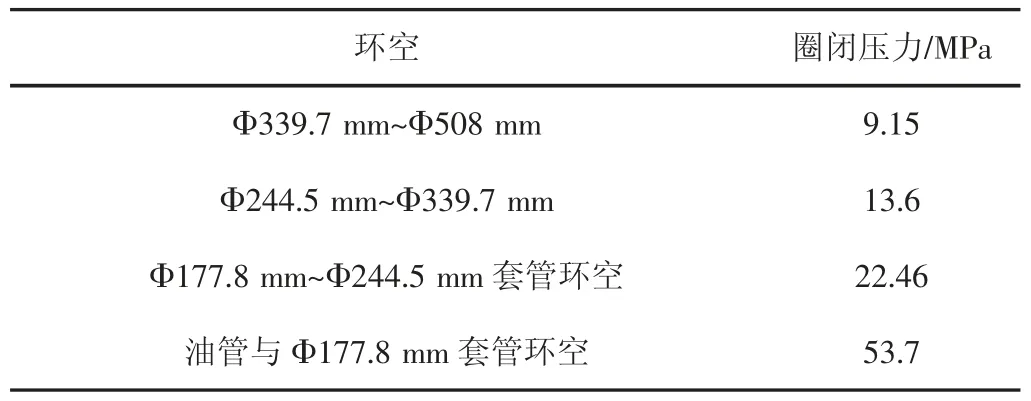

根据各环空条件及分析得到的井筒温度剖面,即可模拟计算得各环空流体在生产工况下因温度升高膨胀而产生的圈闭压力。典型开发井各套管环空圈闭压力的计算(见表2)。根据分析结果,生产过程套管环空压力最高可达53.7 MPa,因此在进行生产井套管选型设计过程中,需要充分考虑圈闭压力对套管的影响,并制定相应的环空压力管理方案。

表2 开发井各层套管环空圈闭压力分析结果

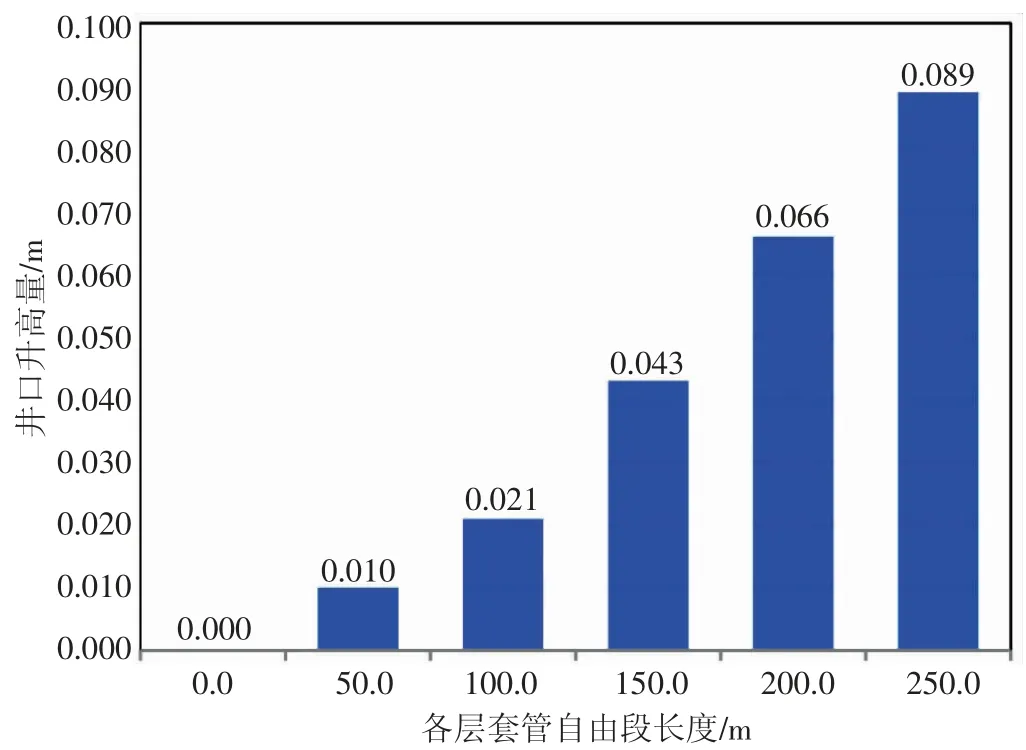

根据各层套管受力、温度剖面及管串刚度,计算得到各层管柱因温度变化导致的管柱升高量(见图3)。根据分析结果,当固井水泥返高至井口,井口不会发生抬升。当水泥返高距离井口250 m 时,井口整体抬升约8.9 cm,对海上生产作业就会造成严重威胁。因此,对于海上高温生产井,确保固井水泥返高及固井质量极为关键。

图3 典型生产井不同套管自由段长度井口升高敏感性分析

5 结论与建议

(1)对取得的岩心开展了强度实验,并建立了岩石强度剖面。分析结果显示,目标气田中上部地层强度较低,强度范围在1.3 MPa~38.5 MPa,地层可钻性极值在1~6;中下部地层强度逐步提高,地层强度可达98 MPa,下部地层,尤其进入储层,地层强度显著提高,地层强度最高可达120 MPa,地层可钻性极值普遍高于8,属于硬到超硬地层。

(2)根据地层强度分析结果,优化了井身结构及各井段提速技术,有效提高了渤中潜山凝析气田的钻井速度,降低了钻井非生产时间,提高目标气田钻井作业效率达30 %。

(3)建立了生产过程中井筒温度剖面,根据温度剖面分析了影响套管及井口安全的主要因素,为套管选型及确定固井水泥返高提供了设计基础,以保障高温气井井筒完整性。